油纸电容型套管电容芯子典型缺陷及应对

徐 鹏,赵文翰,付文波

(国网江苏省电力有限公司检修分公司,江苏 南京 211102)

0 引 言

作为连接变压器绕组和导线的重要部件,套管的绝缘性能对变压器安全运行意义重大[1-3]。根据内部绝缘介质的不同,变压器套管可以分为干式套管和油浸式套管,我国110 kV 及以上系统中多采用油纸电容型套管[4-6]。油纸电容型套管的故障类型有油纸老化、电容芯子缺陷、外绝缘故障等,其中电容芯子缺陷是最为常见的故障之一[7-9]。

文献[10]总结了油纸电容型变压器套管常见故障类型,对于变压器套管事故分析具有重要指导意义;文献[11]对套管电容芯子等效电容、电位、场强进行了详细计算,并利用ANSYS 软件进行电场分析,具有重要参考价值。文献[12]针对一起油纸电容型套管电容芯子击穿现象展开分析,为油纸电容型套管的运行维护提出了宝贵意见。

套管电容芯子缺陷会危及设备主绝缘,严重时导致套管击穿炸裂,对电力系统安全稳定构成严重威胁,因此对油纸电容型套管电容芯子缺陷进行分析具有重要意义。

1 结构分析

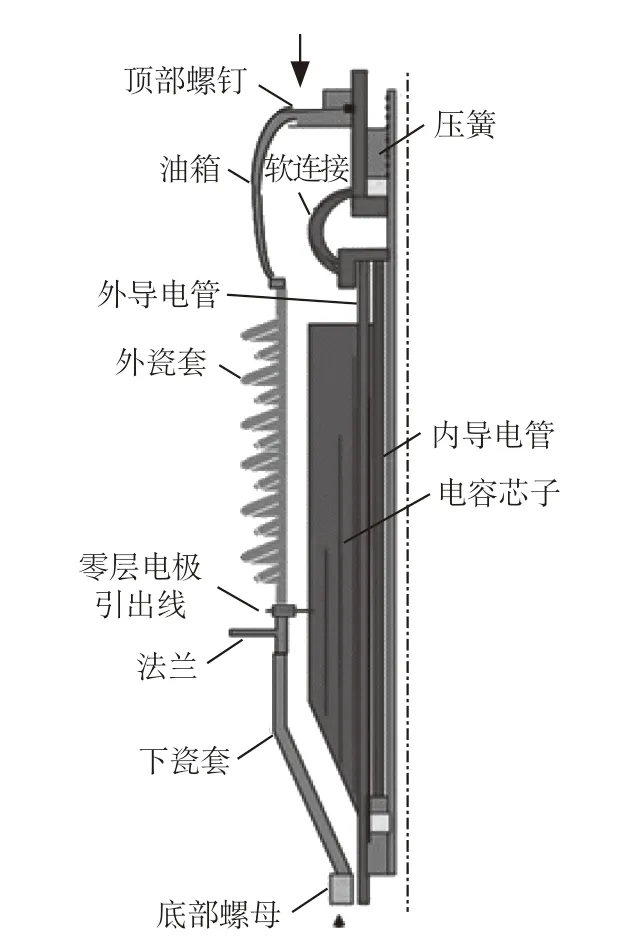

油纸电容型套管内部结构如图1 所示。瓷套和导电管之间通过电容芯子实现电位隔离。

图1 套管内部结构

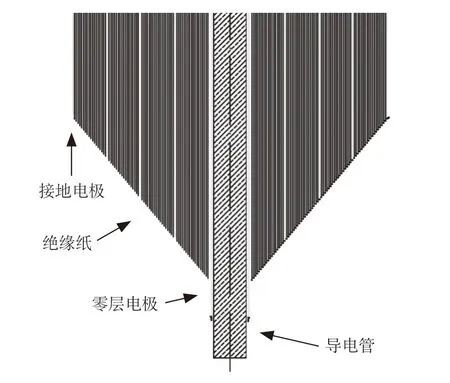

电容芯子由多层电容屏构成,结构如图2 所示。每层电容屏由一定厚度的电缆纸和两层铝箔构成,靠近导电管的一层称为零层电极,电容芯子的最外层称为接地电极。为了避免套管运行过程中出现悬浮电位,接地电极一般通过小套管或者端子引出并在运行中接地。

图2 电容芯子结构

电容屏围着导电管绕制,从零层电极到接地电极直径逐渐增大,长度逐渐缩短,以保证两层铝箔之间的等效电容大致相等,从而均匀场强,使电压分布更加合理。将套管零层电极至接地电极间电容等效为串联电容组建立简易模型。电容屏简易模型如图3 所示。

图3 电容屏简易模型

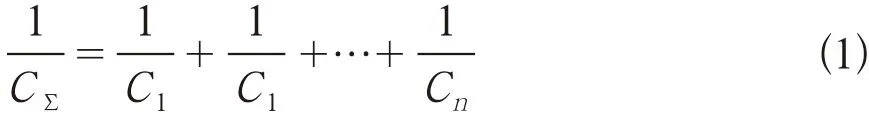

定义某套管电容屏有n层,其电容量用CΣ表示,则套管总电容量与每层电容屏电容量的关系可由公式(1)表示。

式中:CΣ为套管零层电极至接地电极的总电容,C1,C2,...,Cn为各电容屏间等效电容。

每层电容屏铝箔面积S和铝箔间距d大致相等,介电系数ε为绝缘材料的相对介电系数,为一恒定值。由C=εS/d可得各电容屏间等效电容量基本相等,定义每层电容屏等效电容为C0,则式(1)可简化为:

当1 层电容屏发生击穿后,套管总电容CΣ′可由公式(3)表示。

电容变化量ΔCΣ可由公式(4)表示。

国家电网公司输变电设备状态检修规程Q/GDW 1168—2013 中,高压套管例行试验项目要求套管电容量初值差不超过±5 % (警示值)。假设某套管有70 层电容屏,当一层电容屏发生击穿后,由公式(4)计算可得电容变化量ΔCΣ约为1.45 %。因此仅凭电容量变化值不能作为其内部电容屏完好的判据。

2 电容芯子典型缺陷

常见的电容芯子缺陷有电容屏下坠、脱落、电容屏缺失、屏间杂质、电容芯子受潮以及接地电极接地不良等。电容屏下坠、松脱会导致电容屏移位;电容屏缺失、屏间杂质等都会导致电场分布不均,引发局部放电;套管密封性能不良易导致电容芯子受潮,水分不仅会降低套管绝缘性能,还会加速绝缘老化程度;接地电极接地不良则会引起运行中套管接地电极产生悬浮电位,危及设备安全,严重时引起套管炸裂[13-15]。

2.1 电容屏工艺缺陷

某厂曾出现厂内制造工艺不良导致的电容屏缺陷。其左侧电容屏绕制松弛,受自重影响电容屏发生位移;右侧电容屏裁剪、卷绕工艺存在瑕疵,导致套管运行中该处实际场强高于设计场强。运行中套管电容屏场强最集中部位一般位于铝箔边缘,几何位置的变化可能导致铝箔边缘局部电场强度超过局部放电起始电场强度。

当施加较高电压时,该缺陷处电场畸变,引发低能量放电,虽然短时间内不足以引发电容屏击穿,但对设备主绝缘危害逐渐加大,最终导致电容屏击穿烧毁。该套管在例行试验中发现零层电极与接地电极之间电容量变化量已超出20 %,远远超出规程要求。

除了电容屏下坠、松脱之外,屏间杂质、电容屏褶皱和电容屏缺失同样会导致场强发生畸变,对设备安全运行构成潜在威胁。

2.2 电容芯子受潮

套管的接线桩头与油枕顶部之间、压簧片与压簧槽之间、油枕下部与上瓷套之间、上瓷套与法兰之间、法兰和延伸筒间、延伸筒和环氧管间、环氧管和铝管间都由密封垫圈实现密封,若上述部位存在密封垫圈老化或因压紧力不够导致密封性能不良,就会导致套管内部受潮[16-17]。因电容芯子受潮导致的套管炸裂事故时有发生。

事故套管存在压簧片压缩量和压紧力不足、形变调整量不足等缺陷导致电容芯子受潮,在比较恶劣的运行工况下引发套管绝缘击穿,最终导致油纸绝缘及电容芯子烧毁、瓷套炸裂。

2.3 接地电极接地不良

接地电极一般通过引出线接地,试验时断开接地电极与地的连接,通过接地电极测量端子进行试验能有效发现主电容、接地电极绝缘受潮、绝缘油劣化、电容屏间开路或短路等缺陷。运行中接地电极若发生接地不良,将会产生悬浮电位,长时间运行极易导致设备损坏。与接地电极连接的多股铜绞线松脱、断股、虚接都会引起接地电极接地不良。

现场就曾发生过一与接地电极连接的多股铜绞线断裂缺陷。该套管在最近一次例行试验中主电容量接近于零。

经现场检查,主电容、油端下瓷套外观均无明显破损及放电痕迹,与接地电极连接的引线约3 cm 处发现断股现象,引线透明护套内多股铜导线只有少股铜导线连接,初步判断此处为与接地电极连接的引线的断裂处。为验证主电容内部是否完好,从与接地电极连接的铜绞线断股处引出测试线进行主电容量测试,测试数值显示主电容量与出厂值相符,说明套管主电容完好,事故主要原因为与接地电极连接的引线断股。

3 应对策略

目前油纸电容型套管预防性试验规程中,巡检项目有外观检查、油位及渗漏检查;例行试验项目包括红外热像检测、绝缘电阻测试、电容量和介质损耗因数测量;诊断性试验项目包括油中溶解气体分析、接地电极介质损耗因数、交流耐压和局部放电测量等项目。

具体应对策略如下。

3.1 针对电容屏工艺缺陷

因厂内工艺问题导致电容屏移位、屏间杂质和电容屏褶皱等局部缺陷,会引起电场分布不均造成小能量放电,即使短时间内不足以引发绝缘击穿,但也已经对设备运行安全构成威胁。

在缺陷发展阶段介损和电容量测试难以发现电容屏缺陷,红外热像检测、油中溶解气体分析可以发现一些比较明显的放电性缺陷,但是对于一些轻微性放电,上述两种手段难以捕捉。如果芯子的电容屏存在位移、松脱等严重缺陷,通过电容量测试是可以比较容易发现的。

例如:在某500 kV 变压器高压套管电容量测试过程中,发现A 相主电容量初值差已达26.08 %,具体数据如表1 所示,已远超注意值(±5 %),事后经解体检查发现A 相芯子电容屏工艺质量存在问题缺陷,通过此次测试成功消除一项重大设备安全隐患。

表1 某500 kV 套管电容量测试结果

对于此类缺陷除了严格管控厂内工艺之外,只能通过提高检测手段和质量,以尽早发现设备缺陷,避免事故发生。由于设备已投运,对于已经明确存在安全隐患的套管,建议结合停电计划尽早更换,提升电网安全水平。

3.2 针对电容芯子受潮

因套管密封不良或质量问题导致电容芯子受潮,会造成设备主绝缘降低[13-15]。密封不良往往会伴随着漏油现象的产生,一是套管内油外渗,套管油量降低会导致外界潮气进入;二是套管内油向主变本体渗漏,在套管内形成负压吸入外部湿气。两种渗漏都会引发潮气进入套管本体,逐渐侵蚀设备绝缘,严重时引起套管炸裂。

对于第一种渗漏,通过日常巡检、外观检查或者油位检查可以发现一些比较明显的渗漏点。对于第二种渗漏仅从外观检查难以发现渗漏点,但是可以通过油位观察来判断是否发生内部渗漏,但观察油位时需注意避免误读“假油位”。

套管密封不良会引起电容芯子受潮,设备主绝缘降低、介损变大。通过介损测试以及绝缘电阻测试等试验项目,可以比较准确的发现受潮严重套管。某500 kV 变压预防性试验时,发现其B 相套管介损偏大,已超过注意值(0.7 %),数据如表2 所示。

表2 某500 kV 变压器套管介损值

虽然该套管没有明显的漏油迹象,但是解体该套管后发现部分密封圈已严重老化、变形,将军帽、储油柜内部等部位存在水汽。通过介损测试及时发现该套管受潮,避免了事故扩大。

若套管渗漏油严重,会改变套管内部电场分布,引起运行设备发热,除了介损测试之外,红外热像检测也可以较为及时地发现此类缺陷。

3.3 针对接地电极接地不良

接地电极接地不良是威胁套管安全运行的多发事故,因焊接或其他原因导致的接地电极引出线松动、断裂,都会导致运行过程中产生悬浮电位,留下安全隐患。

接地电极接地不良,一般会在套管附近产生异常放电声音,放电的同时会引起套管局部发热,通过开展红外测温工作,加强接地电极温升横向对比,可以发现该缺陷。另外,例行试验中拆解、复装接地电极时需仔细检查其引出端子与周边是否有放电迹象。

若接地电极接地不良的原因为引出线断裂,这种情况相当于在接地电极引出线和套管主电容之间串联了一个气隙,此时主电容量接近于零,通过介损和电容量测试可以明显发现该缺陷。某500 kV主变中性点套管电容量测试过程中,发现A 相主电容量只有0.698 pF,具体数据如表3 所示。为了配合分析主电容异常的原因,遂进行末屏电容量测试,发现末屏电容量也非常小,经检查发现末屏引出线发生断裂。本次检测发现了中性点套管接地电极存在的隐患,消除因接地电极悬浮而可能出现的放电性缺陷,提升了设备运行可靠性。

表3 某500 kV 中性点套管电容量测试结果

目前对于接地电极接地可靠性研究尚缺乏有效的技术手段,若接地电极引出线断裂,仅凭常规例行试验项目难以发现。除了改进结构设计,提高安装、施工质量,红外检测工作质量之外,还可以加强接地电极接地性良好监测试验方面的研究,以提升接地电极接地可靠性。

3.4 针对其他缺陷

除了上述缺陷之外,还需要对一些潜在的隐患提高警惕。比如:套管发生渗漏油会引起主电容量减小,电容芯子受潮将会造成主电容量增大,此时仅凭借电容量测试结果很容易造成误判,需结合介质损耗值研判分析。

套管电容屏发生击穿时,若击穿屏数很少,电容量变化较小,未达到规程要求注意值时,通过电容量测试也难以发现该缺陷。此时可以结合其他相套管电容量变化横向比较,当怀疑电容屏发生击穿时,可以采集油样进行色谱分析。表4 所示为某套管电容量测试结果。

表4 某套管电容量测试结果

表4 中虽然三相套管电容初值差都未超过±5 %,但是横向比较发现相间偏差绝对值超过5 %,已经能初步判断该套管存在问题,需要结合其他测试手段予以确认。另外,输变电设备状态检修规程例行试验中要求套管电容初值差不超过±5 %。规程中对于初值的定义较为宽泛,初值可以是厂值、交接试验值、早期试验值、设备核心部件或主体进行解体性检修之后的首次试验值等。因套管电容屏电容量变化是逐渐发展的,若例行试验时将电容量测试值与上次试验值作对比,在未超出规程要求的情况下是难以准确把握电容量变化趋势的。因此建议将测试值与出厂值或者交接值等早期数据比较,可以较为准确的发现主电容量变化情况。

4 结论

油纸电容型套管常见缺陷类型有电容屏工艺缺陷、电容芯子受潮、接地电极接地不良等。以上针对不同类型的电容屏缺陷展开分析,得出以下结论。

(1) 对于明确存在缺陷且不能现场修复的套管,需结合停电计划尽早更换,避免缺陷继续发展。

(2) 因密封不良导致电容屏受潮将会对设备安全运行构成威胁,需加强现场巡检以及红外监测。

(3) 目前对于接地电极接地可靠性研究尚缺乏有效的技术手段,红外测温时应注意设备温升横向对比,同时结合例行试验检查接地电极状态。

(4) 套管电容量变化未超出规程要求不能作为套管电容屏完好的依据,需结合其他试验综合研判,并建议将电容量测试值与出厂值比较,分析电容量变化趋势,作出正确判断。

——“茶业芯子”的艺术特色及其发展出路探析