2-216工作面粉尘分布规律及防尘技术应用

常高峰

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

山西焦煤霍州煤电集团辛置煤矿2-216综采工作面位于310水平二采区,开采2#煤层,煤层厚度为3.8~4.3 m,煤层稳定可采,结构复杂,含两层夹矸,其中第二层夹矸层位较稳定,厚度稍大,为低硫肥煤,煤层顶板岩层为泥岩、中砂岩和K8中细砂岩,底板岩层为泥岩和中砂岩。

根据矿井地质资料可知,工作面瓦斯相对涌出量为0.28 m3/t,绝对涌出量为0.73 m3/min;2#煤层煤尘具有爆炸性,煤层自燃等级为Ⅰ级。2-216工作面采用大采高一次采全高采煤工艺。为防止工作面回采过程中产生的粉尘浓度过大,特对工作面的粉尘分布规律进行分析,并采用喷雾防尘技术进行降尘。

2 工作面粉尘分布规律

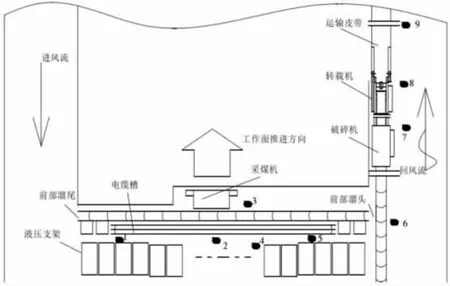

综采工作面在进行回采作业时,主要的产尘环节包括采煤机落煤、液压支架移架、装煤和运煤等。整个矿井中的粉尘基本来源于采掘工作面,采掘工作面产生的粉尘量占到整个矿井粉尘量的80%[1-2]。为优化工作面作业环境,掌握综采工作面回采作业时粉尘分布规律,现在2-216工作面布置9个粉尘浓度采样仪,分别为:前部溜尾(距进风巷10 m)、采煤机司机处、落煤处(采煤机下风侧10 m)、移架处、多工序处、前部溜头(回风侧)、破碎机处、转载机处和回风巷处,见图1。

图1 2-216工作面粉尘采样点位置

本次粉尘浓度测定以质量浓度进行表征,采用滤膜计重测尘法,采用型号为AKFC-92型矿用粉尘采样器,其测尘原理为:在测尘点抽取一定体积的含尘空气,通过将粉尘阻流在已知质量的滤膜上,此时根据采样器中滤膜增加的质量能够计算出粉尘的质量[3-4],具体计算见式(1):

式中:C为粉尘质量浓度,m1和m2为分别为采样后和采样前滤膜的质量;t为采样器采样时间;Q为采样器采样流量。

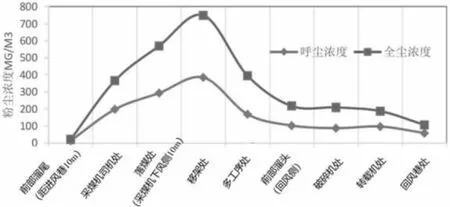

降尘方案实施前各测点粉尘浓度见表1。根据表1中的数据能够绘制出工作面沿程粉尘浓度变化曲线见图2。

表1 降尘方案实施前2-216工作面沿程粉尘浓度分布数据

分析表1和图2可知,工作面回采作业时主要的产尘源位于工作面的中部区域。由工作面进风巷往回风巷方向,全尘浓度呈现出先升高后降低的变化趋势,呼吸性粉尘浓度同样表现为相同的变化趋势;工作面回采作业时,粉尘浓度较高的位置主要出现在落煤处(采煤机下风侧10 m)、移架处和多工序处;综采工作面沿程风流流动过程中,空气中粉尘在自身重力沉降和水幕帘的作用下,粉尘浓度会呈现出逐渐降低的趋势,在工作面回风巷侧全尘浓度降低至106.5 mg/m3。

图2 2-216工作面沿程粉尘浓度分布曲线

基于上述分析可知,在制定2-216工作面回采期间降尘方案时,应重点针对粉尘浓度较高的落煤处(采煤机下风侧10 m)、移架处和多工序处,采取合理降尘措施。

3 喷雾防尘技术应用

3.1 喷雾降尘方案

2-216工作面液压支架移架和多工序处于采煤机割煤下程,分析可知该两处粉尘大部分是因为采煤机割煤作业产生的,因此确定在采煤机上设置负压喷雾二次降尘装置。该降尘装置是通过高速水射流卷吸和负压对粉尘进行吸收,达到降尘的目的[5-6],二次降尘装置参数如下:

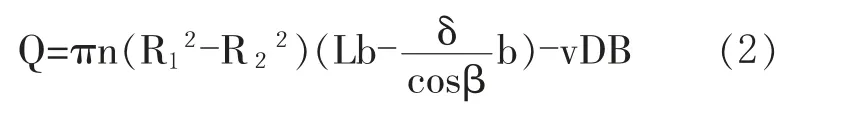

(1)装置吸风量:采煤机在进行割煤作业时,采煤机滚筒上存在着螺旋叶片,能够促使粉尘向外扩散,滚筒的排风量计算见式(2):

式中:Q为采煤机滚筒排风量;L为叶片之间螺距;R1、R2为滚筒叶片半径和轮毂半径;b为叶片螺旋条数;v为采煤机运行速度;δ为叶片的厚度;β为叶片平均角度;B为滚筒截深;D为滚筒尖齿直径;n为滚筒运行转速。

根据2-216工作面采煤机设备及滚筒特征,取R1、R2分别为0.9 m 和0.5 m,b=3,L=0.225 m,n=38.3 r/min,δ=0.02 m,β=14°,B=0.63 m,b=3,v=4 m/min,D=1.82 m,代入式 (2)计算得出Q=36.7 m3/min。由于负压降尘装置产生的负压区与滚筒产生的涡旋风流场距离可控性较弱,故吸尘装置的吸风量设计为滚筒排风量的2倍左右,即为80 m3/min左右。

(2)喷嘴喷射方向及数量:根据负压二次降尘机理[5-6],为实现工作面最佳的降尘效果,需选用合理喷嘴气压和水流量。由于产尘源的面积较大,同时考虑用水量以及完全覆盖尘源要求,应在节水的情况下使其雾化面积最大,将粉尘湿润使其沉降,形成“水雾墙”以完全阻挡尘源的扩散。喷嘴在喷管内喷出的水雾形状见图3。

图3 采煤机喷嘴雾化屏障

考虑到喷雾墙形成后用水量的合理性和有效性,在采煤机上部设置两个喷雾降尘装置,每个装置设置5个喷嘴,共计布置10个喷嘴。每个装置中的4个喷嘴与煤壁方向平行,进而有效形成水雾墙体,以充分阻止采煤机割煤时产生的粉尘向溜槽和支架方向移动,装置上另1个喷嘴向刮板输送机和煤块的撞击区域喷雾。

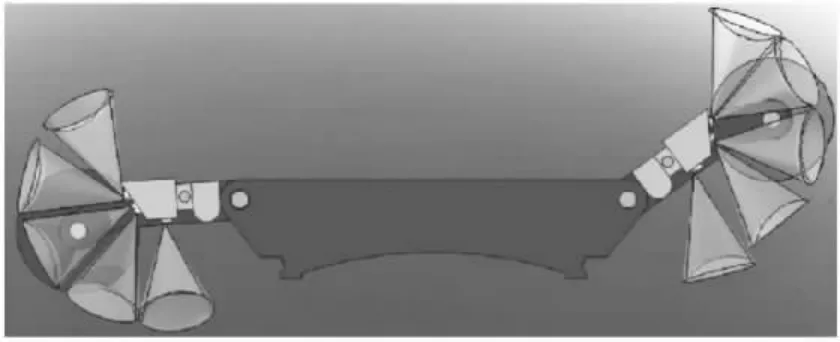

(3)降尘喷箱:为方便使用,降尘箱体规格为长×宽×高=0.4 m×0.3 m×0.7 m,箱体应能够容纳全部喷嘴,喷嘴内径为100 mm,长度为300 mm,箱体应能够实现防顶、防砸和调角的功能,见图4。

图4 降尘喷箱外形结构

3.2 降尘效果

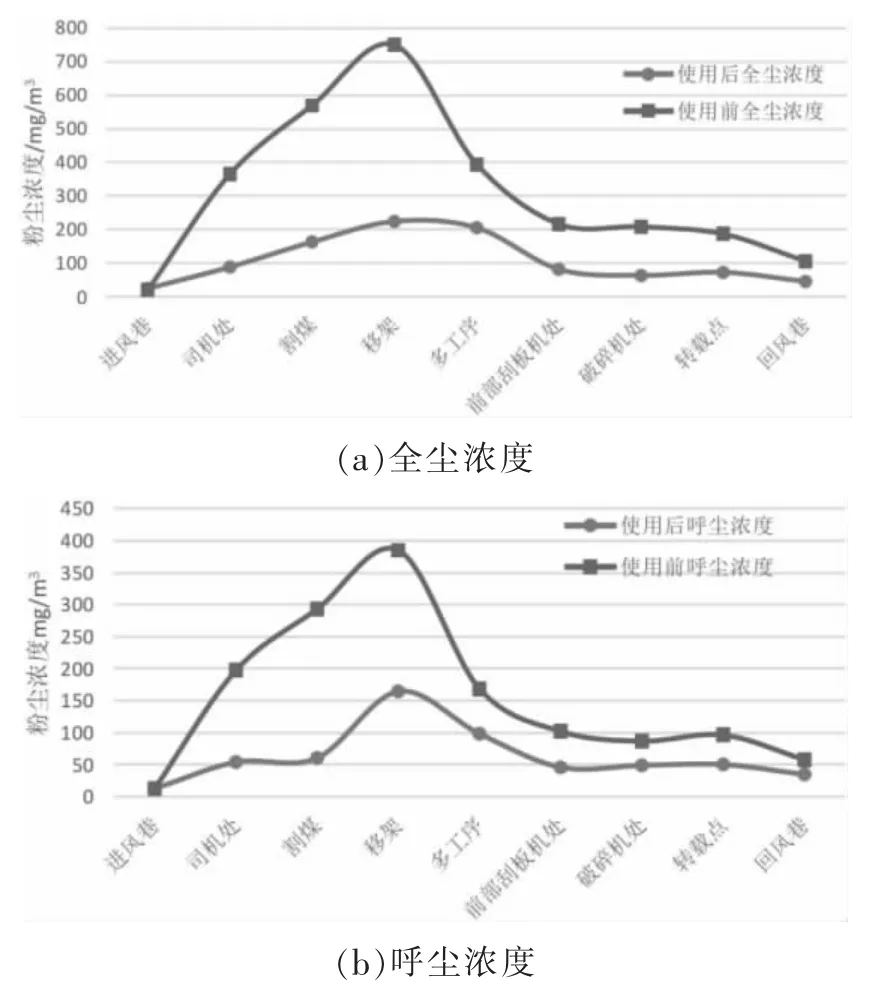

采用负压喷雾二次降尘技术后,分别测定2-216工作面9个测点的全尘浓度和呼尘浓度,结果见图5。

图5 负压二次降尘技术使用前后粉尘浓度曲线

由图5可知,工作面采用负压喷雾二次降尘技术后,工作面全程各区域的呼尘和全尘浓度均呈现一定程度的降低,降尘率较大的区域为采煤机割煤区,该区域降尘率达到60%~80%,其次为液压支架的移架区域。采用负压喷雾二次降尘技术后,工作面回采期间全程全尘和呼尘浓度最大值分别为212 mg/m3和159 mg/m3,粉尘浓度降低至合理范围内,降尘效果显著。

4 结语

根据2-216工作面地质条件及煤层赋存情况,通过分析现场实测的工作面粉尘分布规律,可知工作面回采期间粉尘浓度较高区域为采煤机割煤、液压支架移架和多工序处,结合负压喷雾降尘原理,进行工作面降尘方案的设计。对比、分析降尘方案实施前后各测点的粉尘浓度,结果表明:降尘方案实施后,工作面回采期间全程全尘和呼尘浓度均在合理范围内,工作面降尘效果显著。