煤巷锚网索支护断面欠佳原因分析与对策

万林水

(丰城曲江煤炭开发有限责任公司,江西 丰城 331136)

1 矿井概况

丰城曲江煤炭开发有限责任公司(以下简称曲江矿井)位于丰城矿区东南部,设计生产能力0.9 Mt/a,2020年核定生产能力为0.6 Mt/a。采用立井开拓方式,单水平上下山开采。生产水平标高为-850 m,回风水平标高为-850 m。两翼对角通风方式。

曲江井田为一北东东向宽缓向斜构造,矿井目前开采向斜北翼,为一简单的单斜构造。

矿区含煤地层为二叠系上统乐平组,开采老山下亚段B4煤层。在曲江向斜北翼主要可采区内,B4煤层厚度2.00~3.50 m,平均2.67 m,属稳定型煤层。B4煤层顶板主要为细粉砂岩,局部为粗粉砂岩、含炭泥岩,偶为中砂岩;底板岩性为粘土岩或粘土质、砂质泥岩。

曲江矿属于煤与瓦斯突出矿井,煤层顶板有强冲击倾向性,B4煤层无冲击倾向性。煤层原始瓦斯含量8.31~18.53 m3/t,煤层原始瓦斯压力为6.0~9.2 MPa。

2 煤巷掘进支护技术

2.1 巷道支护方式

曲江矿井煤巷断面呈梯形,上宽3.8 m,下宽4.2 m,高2.8 m,净断面积为11.2 m2。东三采区的712(b)切眼,煤层厚度2.6~2.9 m、倾角14.5°,巷道长度143.5 m。采用锚网梁与锚索联合支护,顶板支护方式:锚杆+钢筋梁+金属网+锚索;帮壁支护方式:锚杆+钢筋梁+金属网。过断层或顶板破碎时须增架U型钢棚。支护方式的平面见图1。

图1 煤巷锚网梁与锚索联合支护方式的剖面

2.2 支护材料

支护材质情况如下:

(1)锚杆:新型右旋T型全程外螺纹锚杆,杆体直径为Ф20,长度为2.4 m。

(2)钢筋梁:使用质量合格的A3圆钢,主筋直径不小于10 mm,配筋直径不小于8 mm,主筋间距不大于80 mm,配筋间距不大于300 mm。

(3)托板:顶锚杆和帮锚杆必须采用金属拱形托板,托板厚度12 mm,托板正方形四边长不小于150 mm,托盘承载力均不小于150 kN。

(4)金属网:12#铁丝机编菱形网,规格(长×宽)为3.6 m×1.6 m,网目不大于40 mm。

(5)锚索:1860级钢绞线,Ф17.8,长度为7.3 m。锚索专用锁具型号为KM-18-1860。匹配18#槽钢,长1.8 m,眼距0.7 m。

(6)螺母:使用专用扭矩螺母配在锚杆外端,顶、帮锚杆的螺母破断扭矩均为300 N·m。

(7)锚固剂:型号为K2360型树脂锚固剂,Φ23,长度600 mm。

2.3 成巷标准与验收要求

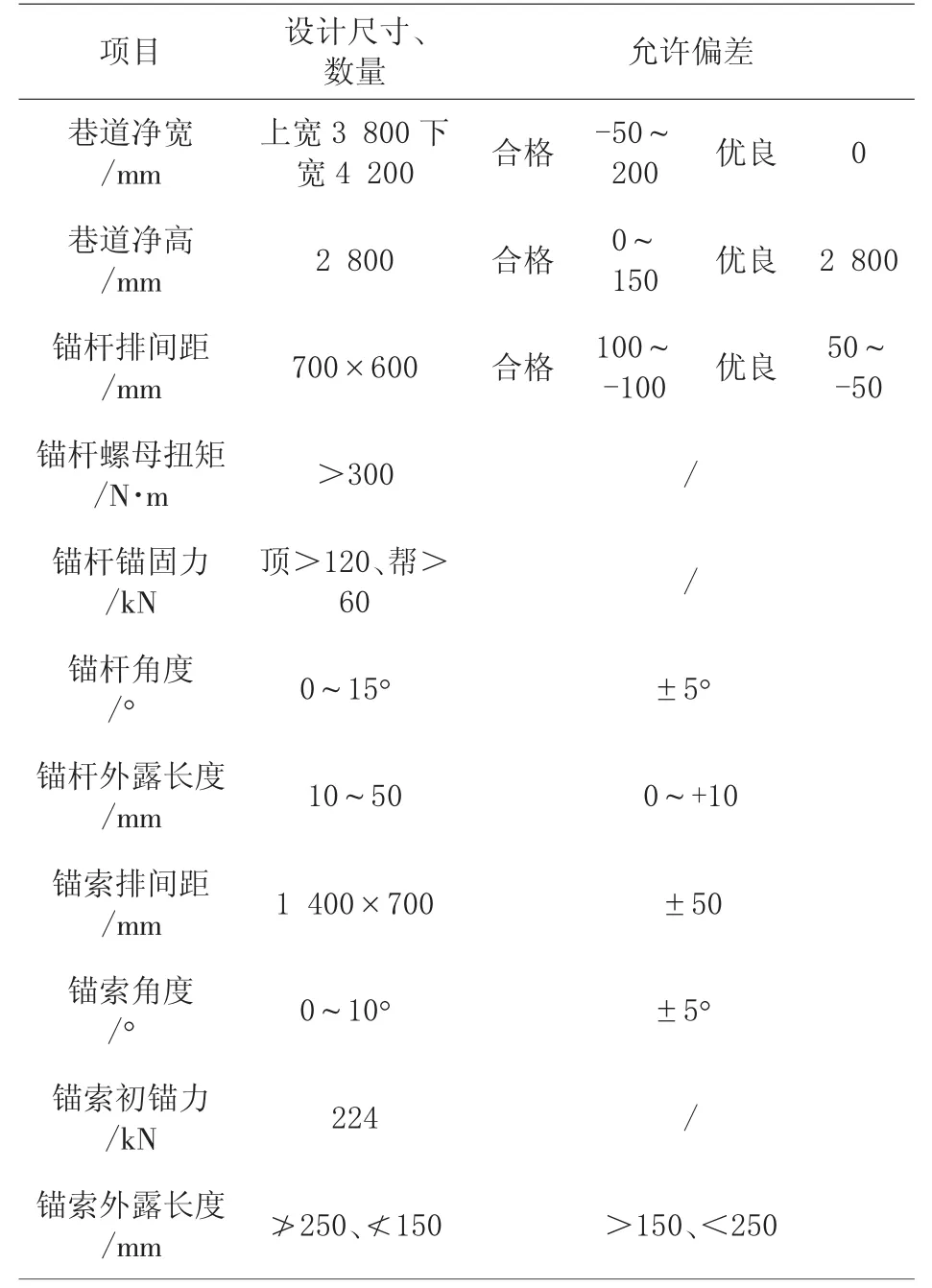

曲江矿井煤巷锚网梁与锚索联合支护质量验收标准见表1。

表1 煤巷锚网梁与锚索联合支护质量验收标准

3 巷道断面成形欠佳原因分析

煤巷采用爆破掘进、人工支护工艺。712(b)切眼工作面,处在断层落差7 m的裂隙区段附近,顶板较碎,煤壁较松,围岩矿压大。在支护的过程中,其断面轮廓的成形与整形时,常难达到设计要求,欠佳的原因经综合查找,主要有:构造裂隙、深井地压、穿层预抽煤层瓦斯钻孔、浅排瓦斯钻孔、爆破落煤、操作技能等方面的影响。现分析如下:

3.1 构造裂隙影响

712(b)切眼沿断层旁10 m处掘巷,受断层影响煤层内生节理发育较破碎,局部滑面发育,直接顶为粉砂岩,性脆易垮。当开门掘进至43 m,煤层顶板呈破碎状态,至48 m处时,巷道中央呈现一条且随掘进方向而延伸的平移裂隙。在掘到100 m处时,又遇到了一条横切切眼,落差为1.8 m的正断层。断层破坏了煤层的连续性,使附近煤岩层破碎,且周边裂隙对掘巷影响较大。

3.2 深井地压影响

712(b)切眼井下标高-798.1~-834.0 m,埋深近900 m,受右侧10 m处的断层裂隙发育和其底板对应的底板抽放巷掘进与斜倾围岩的滑移性,在地压大和采掘活动的相互影响下,致使煤体呈塑性变形,巷道易断面收缩、顶板下沉、底板凸鼓、两壁片帮,支护破坏明显,巷道维护困难。

3.3 底抽巷穿层预抽煤层瓦斯钻孔的影响

曲江矿井工作面运输顺槽、切眼采取底板岩巷布置穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施,底抽巷在煤巷正下方布置,距B4煤层10~15 m。按设计要求,提前3~6个月的时间,在底抽巷每隔3 m施工1个钻场,每个钻场向上扇形布置14个钻孔,钻孔终孔间距3 m。穿层钻孔较密造成煤层千疮百孔,在掘进巷道时,易导致顶岩和煤壁松散片帮。

3.4 浅排瓦斯钻孔的影响

区域防突措施经效果检验有效后,为了加强防突效果,采掘工作面仍然采取工作面局部防突措施,即在煤巷迎头施工密集钻孔排放瓦斯。钻孔孔径Ф75 mm,孔深10~12 m,煤层厚度<2.6 m时施工两排钻孔,每排10个;煤层厚度≥2.6 m时施工三排钻孔,每排10个。施工密集浅孔易造成巷道两帮空帮。

3.5 爆破落煤的影响

爆破落煤炮眼的密度、角度、深度和装药量以及雷管的等级等,均决定着巷道断面轮廓上煤层或岩层的平整度,局部易造成顶板冒漏、碎垮。若成型后掉碴,易使断面局部凹缺。

4 应对策略

1)在巷道布置时,尽量避开地质构造带和应力集中区。根据煤巷用途和服务年限及经济性来优化巷道断面的大小、支护参数。

2)视岩性程度来控制爆破装药量,且调控好周边炮眼位置和角度与断面轮廓线的距离。对爆破造成断面轮廓成形欠佳部位,凸处用手镐削平,凹处用板皮或袋装碴子填平。

3)在有构造裂隙的破碎带附近尽量人工手镐操作。当顶板特别破碎时,不得放炮,进班施工锚索或架棚加固支护顶板后再手镐掘进。

4)为防止爆破作业造成顶板和煤墙大面积垮落,采用掘进一排支护一排,或掘出一顶锚杆位置,联接好铁丝网,撑好临时支护,再支打一套顶锚杆,或帮锚杆,并将锚杆排间距改为500 mm×500 mm,锚索排距改为700 mm。

5)在顶板特别破碎的地段,配套架设11#矿工钢梯形棚(棚距为0.5 m/架且紧固拉杆)和在巷中榴中榴(“一梁三柱”、对头成线),或在两巷帮榴双边榴树(双边榴树的每对钢梁应“一梁四柱”,对梁间必须打牢三根撑木);若层位空间所掘高度大于3.2 m时,则架设U25半圆拱形可缩棚(棚距为0.7 m,紧固拉杆和卡箍)支护,空帮空顶处要垫用铁丝网、扁木接牢及用袋装碴块充填紧实或再加喷水泥浆。

6)用好顶板离层指示仪的安设和监测及顶帮锚杆、锚索的预紧力和拉拔测试台账。

7)强化思想品质教育,重视岗位技能培训,强化煤矿班组安全建设,加强班组作业现场管理,落实班组安全责任,制定班组安全工作标准,规范工作流程。

8)严格执行管理制度,做到奖惩分明。严格按照煤矿安全生产标准化管理体系的要求验收工程质量,断面与支护不符合要求的,必须返工重做和重新验收,确保巷道成形良好。

5 结语

712(b)切眼后期施工中严格按前述对策和作业规程要求组织施工,严把质量关,巷道施工质量经检查验收均达到了合格要求。