大直径定向钻孔钻进工艺在寺河矿的应用

郭 青

(山煤国际能源集团股份有限公司煤业分公司,山西 太原 030006)

1 工程概况

晋煤集团寺河矿3 号主采煤层瓦斯储量达54.15亿m3,3号煤层吨煤瓦斯含量东井区为9.03 m3,矿井绝对瓦斯涌出量为486.6 m3/min,是国内乃至世界罕见的高瓦斯矿井[1]。随着矿井釆掘能力提高,工作面瓦斯大量涌出,对矿井安全生产造成了严重威胁。目前的主要解决办法之一是施工高抽巷进行煤层气抽釆,该种工艺虽然能够有效的对煤层气进行抽釆,但是前期需要进行巷道的掘进,工作量大,施工周期长,成本高。

自2003年以来,煤矿井下定向钻进技术及装备在井下顺煤层瓦斯抽采钻孔施工中取得了一定成效。寺河煤矿曾尝试利用大功率定向钻进技术与装备进行顶板定向钻孔施工,一次钻孔孔径达到了120 mm,扩孔孔径达到了153 mm,但煤层气抽釆量及抽釆效率较低,无法达到煤层气高效抽釆的要求。现有的随钻测量定向钻进装备与技术已不能适应顶板岩层瓦斯抽采钻孔施工需求,主要体现在:螺杆马达扭矩小;无磁钻具寿命短;大直径钻孔成孔效率低;小口径先导孔扩孔钻进难度较大;泥浆泵泵量难以满足大直径成孔需要;滑动定向钻进效率低,平均日进尺不足70 m;钻孔孔径只有96 mm,不利于高效抽采,抽采量稳定性差;钻孔深度小,有效进尺短,钻孔浪费严重,工程量增加。因此,有必要选用一套目标孔径200 mm以上的大直径定向钻孔钻进工艺及配套设备,使其能够快速、高效的施工大直径定向钻孔,并保证钻孔轨迹的可控性,建立稳定可靠的瓦斯抽放通道,解决现有小直径定向钻孔瓦斯抽采浓度及抽采量低的问题[2-3]。

2 寺河矿采空区瓦斯来源分析

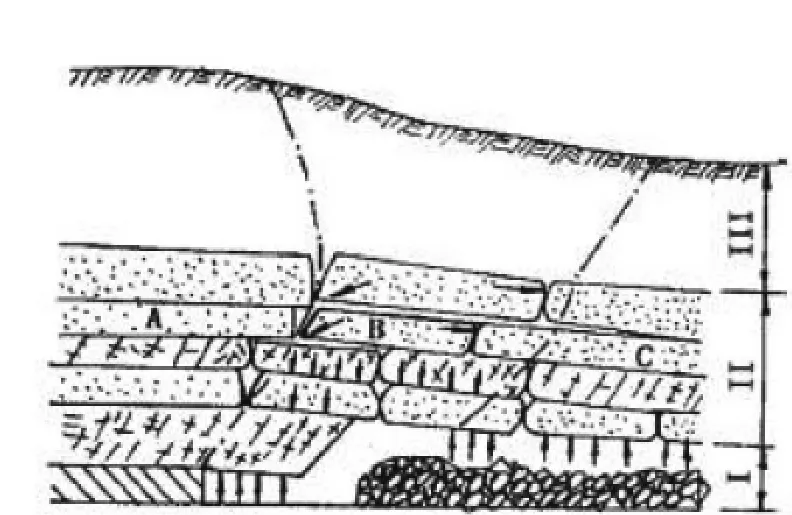

煤层开采垮落后,剖面方向上覆岩层形成裂隙,一类是层间裂隙,一类是竖向断裂裂隙,随着岩层破断形成的穿层裂隙,此类裂隙是沟通上下岩层间瓦斯流动的重要通道[4]。对于工作面两巷处,由于煤柱的支撑作用,裂隙在两巷侧能长期存在;而工作面中部由于岩层垮落压实,离层量很小、裂隙被压实。因此,由下至上可以分为Ⅰ冒落带、Ⅱ裂隙带、Ⅲ弯曲下沉带,A煤壁支撑区、B离层区、C重新压实区,见图1。因此,在剖面上瓦斯分布于垮落三带里的裂隙带中,因此将高位定向长钻孔布置于裂隙发育的裂隙带中,即可高效抽采瓦斯[5]。

图1 工作面竖向三带划分

根据上文分析可得,煤层采出后,工作面中部趋近于压实状态,而工作面采空区周边由于煤柱支撑作用会形成一定的裂隙区,形如O型范围,见图2。因此在平面上,瓦斯主要分布于采空区周边裂隙发育的顶板岩层中,因此在平面上将钻孔布置于采空区周边裂隙发育顶板中,可实现瓦斯高效抽采[5]。

图2 采空区O型裂隙区分布范围

3 大直径定向长钻孔成孔施工装备及选型

根据寺河矿井下工作面具体条件分析,选用的主要设备为ZDY6000LD系列钻机、1.25°89 mm螺杆马达、BLY260/390/400泥浆泵车系列、73/89 mm通缆钻杆、120/200 mm扩孔钻头、98/120 mm 定向弧角钻头、YHD2-1000二代有缆随钻测量系统等。

3.1 1.25°89 mm螺杆马达选型

螺杆马达以高压泥浆作为动力的一种孔底动力钻具。具有施工工序简单、定向钻进效果好、可以和测斜仪器配合准确控制钻孔轨迹等特点,可控制钻孔方位和倾角,从而实现钻孔的受控定向和侧钻开分支,可以灵活的实现定向钻进效果。本项目选用螺杆马达作为定向钻进施工的特种钻具,并对其进行特殊结构改造。通过考察调研和性能分析,并结合寺河矿井下具体条件,选用1.25°Ф89 mm的三机螺杆马达,为提高钻头排渣能力,在定子外壁上铣洗螺旋槽。

3.2 配套钻头选型

选用Ф120 mm/Ф200 mm扩孔钻头,Ф120 mm/Ф200 mm整体式锥形复合片扩孔钻头将钻孔直径由Ф120 mm 扩大至Ф200 mm,实物见图3。通过现场试验发现,该钻头对寺河矿地层适应性强,成孔率较高,其原因在于其布齿设计采用分层错峰概念,实现了多轨道、分层等体积切割,钻进阻力小,重复破碎少,施工中可一次扩孔至设计孔径,相比多次成孔工艺,效率得到大幅提高。

图3 Ф120 mm/Ф200 mm 扩孔钻头

3.3 泥浆泵车选型

定向钻进设备配套使用的泥浆泵需具备大功率的特点,将提供高压液体部件与其他辅助设备集成为一体,独立作为泥浆泵车,钻车和泵车通过单根液压管路连接,泵车上设备分为两列布置,将动力组件、操控部件、履带行走平台、泥浆泵单元及瓦斯传感仪分两列布置于泵车平台上。根据钻进过程中水力沿程损失和泥浆脉冲信号温度传输需要,本项目的泥浆泵,具有压力高、泵量大的特点,可用于孔径Φ90~200 mm、孔深800 m的全面或取芯钻进,能够完全满足排粉、正常钻进和泥浆脉冲信号传输的要求,满足定向钻进所用孔底螺杆马达驱动的基本要求,实物见图4。

图4 BLY400/12 型泥浆泵车

4 大直径定向长钻孔成孔技术施工工艺

4.1 钻孔设计

钻孔层位的布置与工作面开采垮落三带分布高度息息相关,垮落带和裂隙带为瓦斯的传播提供了途径及储存场所。当工作面来压时,储存的瓦斯突然释放容易引起瓦斯事故。结合工作面开采经验在竖直方向上将钻孔布置于垮落带和裂隙带交界面以上4~8 m,避开构造复杂地层,在水平方向,根据瓦斯渗流理论,将钻孔布置于距离回风巷2倍采高至1/3工作面宽度位置,见图5。

图5 钻孔布置位置

4.2 施工方法

首先采用89 mm螺杆马达配套120 mm钻头按设计轨迹完成导孔施工,然后采用120/200 mm扩孔钻头扩孔至200 mm,按照导孔轨迹扩孔至设计孔深,然后下入直径193 mm封孔管进行封孔,封孔深度超过煤岩结合面3 m,安装瓦斯抽采管路及旋流除渣器,接入抽采系统。

4.3 应用效果

采用上述大直径定向钻孔配套设备针对寺河矿W3302工作面进行工业试验,自2017年7月10日至2018年12月20日,共施工钻孔18个,总进尺7 986 m,最大单孔深度492 m,最大孔径Φ203 mm。通过不同孔径的对比,Φ203 mm孔径的钻孔瓦斯抽放量最高能达到4.86 m3/min,平均抽放量为2.58 m3/min,Φ153 mm孔径钻孔的瓦斯抽放量最高能达到1.57 m3/min,平均抽放量为0.44 m3/min,平均抽放量增大5.8倍。使用泵车施工高位钻孔,每天平均进尺由原先的45 m,提高至90 m以上,施工效率提高1倍。

该技术在抽放量及施工进尺方面大大提高了工作效率,单孔日增瓦斯抽放量数千方,施工效率提升一倍,可使矿井每年节省成本近1 000万元。

5 结语

本文针对寺河矿瓦斯抽采效率低下的问题进行了大直径定向钻孔技术应用研究,得到如下结论:

1)分析了工作面瓦斯分布规律,在竖向上瓦斯主要分布于裂隙带,在平面方向上瓦斯主要分布于采空区周边O型区域范围,根据瓦斯分布规律确定了瓦斯钻孔的有效抽采范围;

2)根据寺河矿具体地质条件,选用了大直径定向钻孔相配套的专用钻具:ZDY6000LD系列钻机、1.25°89 mm螺杆马达、BLY260/390/400泥浆泵车系列、73/89 mm通缆钻杆、120/200 mm扩孔钻头、98/120 mm 定向弧角钻头、YHD2-1000二代有缆随钻测量系统等;

3)在寺河矿W3302工作面进行了工业试验,通过分析瓦斯抽放量与进尺速度,可以得到在此技术配套设备的应用下,大大提高了工作面瓦斯抽放效率。