脉冲喷吹流动对带双拉瓦尔喷嘴滤筒除尘特性的影响*

张 硕 谭志洪 刘丽冰 熊桂龙#

(1.南昌大学资源环境与化工学院,江西 南昌 330031;2.河北工业大学机械工程学院,天津 300130)

滤筒除尘器具有除尘效率高、阻力小等优点,在除尘领域得到了广泛应用[1]。清灰效果关系到整个除尘系统能否高效稳定运行,清灰不彻底会导致粉尘堆积,过滤效率降低[2]。对于超过1 000 mm的长滤筒,高效清灰至今仍是一项技术挑战[3]。因此,研究构建长滤筒清灰特性与脉冲喷吹气体动力学特性的关联尤为重要,有望优化脉冲喷嘴设置,强化长滤筒清灰过程。

滤筒除尘器主要采用脉冲喷吹方式进行清灰[4],其通过脉冲喷吹压缩空气进入滤筒,诱导周围大量气流进入滤筒内部,产生脉冲喷吹流动与滤筒的流固耦合作用,实现清灰。目前相关研究偏重于实验。YAN等[5]对大流量滤筒清灰特性进行了实验研究,实验中第1个峰值压力出现时,只有少量粉尘掉落。张明星等[6]探究了扁式方框滤筒的清灰性能,发现过滤风速越小,清灰后的粉尘残余量越少。CHEN等[7]使用环形狭缝喷嘴优化滤筒清灰效果,滤筒上部静压增大,且整体压力分布更均匀。LI等[8]对在滤筒内安装锥体后的压降和除尘效率进行研究,发现安装圆柱形锥体可以增加清灰均匀性,并减少粉尘排放。尽管相关的实验研究取得了一些进展,然而在脉冲喷吹过程中,长滤筒耦合表面的流场却难以在线检测。滤筒脉冲喷吹清灰的关键技术问题是,长滤筒中端和底端脉冲峰值压力大,而顶端的脉冲峰值压力小,甚至出现负压[9]5。脉冲峰值压力分布不均匀易导致长滤筒顶端脉冲喷吹清灰难、效率低。提高长滤筒顶端脉冲喷吹清灰的峰值压力是实现其脉冲喷吹高效清灰的技术关键。基于以上工程背景,本研究提出了一种双拉瓦尔喷嘴脉冲喷吹高效清灰技术,并通过双拉瓦尔喷嘴脉冲喷吹清灰与直喷嘴、单拉瓦尔喷嘴脉冲喷吹清灰过程的气体动力学特性对比,诠释了双拉瓦尔喷嘴脉冲喷吹气体动力学特性对带双拉瓦尔喷嘴滤筒除尘特性的影响机理,可为解决长滤筒脉冲喷吹清灰的瓶颈问题提供技术支撑和理论指导。

1 模拟条件

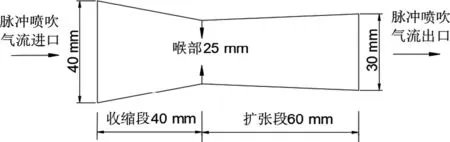

以工业生产中常用的Φ225 mm规格长滤筒(长1 000 mm)为研究对象,基于阵列对称性,构建单滤筒脉冲喷吹的计算模型。计算区域尺寸为760 mm×760 mm×1 400 mm,引流区长为200 mm,模型的8个外侧面为对称面。计算区域划分为2 156 714个单元,2 218 272个节点。依据课题组已有研究结果[10],并采用响应面法,以滤筒底部的压力峰值作为响应值,对喷嘴进行多参数优化,优化后的拉瓦尔喷嘴结构见图1。进出口分别采用压力入口、压力出口边界条件;花板和滤筒底部设为壁面;滤筒采用多孔跳跃边界条件,渗透率取1×10-9m2,筒厚度为0.75 mm。脉冲清灰过程为可压缩、三维非稳态湍流过程,湍流采用可实现的k—ε湍流模型,模拟气体喷吹时间为0.1 s,喷吹周期为0.2 s,喷吹压力为0.4 MPa。为了准确捕获脉冲峰值压力,时间步长设置为1×10-5s。

图1 拉瓦尔喷嘴流道结构Fig.1 Flow channel structure of a Laval nozzle

2 拉瓦尔喷嘴与直喷嘴脉冲喷吹清灰动力学特性对比

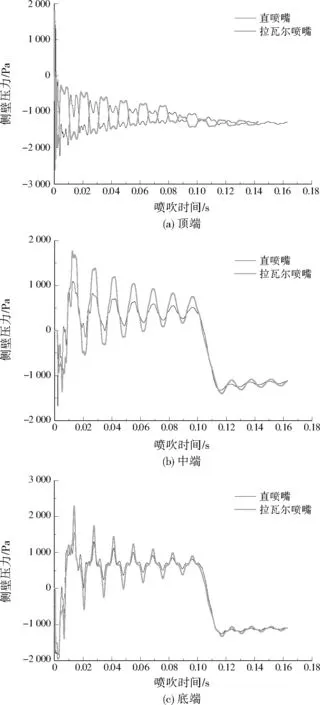

图2展示了拉瓦尔喷嘴和直喷嘴脉冲喷吹清灰过程中,滤筒外表面顶端、中端和底端获得的脉冲压力随喷吹时间的变化(与直喷嘴进行对比的拉瓦尔喷嘴均为单喷嘴)。在0~0.1 s,滤筒外表面顶端、中端和底端获得的脉冲压力呈现周期性交变衰减的变化规律;而在0.1~0.2 s,趋于负压且小幅波动。在滤筒外表面顶端,且喷吹时间为8.84×10-4s时,拉瓦尔喷嘴脉冲喷吹可获得脉冲峰值压力,为1 822.10 Pa;喷吹时间为9.08×10-4s时,直喷嘴脉冲喷吹可获得脉冲峰值压力,为1 421.99 Pa。相对于直喷嘴脉冲喷吹,拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力增加了28.14%,且出现脉冲峰值压力耗时短。有实验研究表明,清灰效率与脉冲峰值压力呈正相关[11]。在滤筒顶部,相较直喷嘴,拉瓦尔喷嘴脉冲喷吹清灰效率有所改进,但幅度不明显。

图2 滤筒外表面脉冲压力随喷吹时间的变化Fig.2 Pulse jet pressure varied with jet time at the outer surface of filter cartridge

在滤筒外表面中端,且喷吹时间为1.23×10-2s时,拉瓦尔喷嘴脉冲喷吹获得脉冲峰值压力,为1 765.47 Pa;喷吹时间为1.27×10-2s时,直喷嘴脉冲喷吹可获得脉冲峰值压力,为1 090.16 Pa。相对于直喷嘴,拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力增加了61.95%,脉冲峰值压力出现脉动交变,并且持续作用时间延长,可以推测滤筒中端相对于顶端,拉瓦尔喷嘴脉冲喷吹清灰效率改进效果较明显。

在滤筒外表面底端,且喷吹时间为1.37×10-2s时,拉瓦尔喷嘴脉冲喷吹获得脉冲峰值压力,为2 293.41 Pa;喷吹时间为1.39×10-2s,直喷嘴脉冲喷吹获得脉冲峰值压力,为1 543.77 Pa。相对于直喷嘴脉冲喷吹,拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力增大了48.56%,且出现脉动交变的脉冲峰值压力持续作用时间延长,所以长滤筒底端相对于顶端,拉瓦尔喷嘴脉冲喷吹清灰效率改进效果较明显。

对比喷吹时间为4.50×10-2s时,拉瓦尔喷嘴和直喷嘴脉冲喷吹清灰速度场模拟结果,发现两者速度场分布较为相似,但拉瓦尔喷嘴的喷吹速度(481.0 m/s)明显大于直喷嘴(463.7 m/s),导致拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力也大于直喷嘴,且脉冲峰值压力出现所需的时间短。

3 双拉瓦尔喷嘴脉冲喷吹清灰动力学特性及强化清灰机理研究

3.1 双拉瓦尔喷嘴脉冲喷吹清灰动力学特性

脉冲喷吹滤筒外表面获得的脉冲峰值压力受控于喷嘴脉冲喷吹气体流速和滤筒顶端进口气体引流流量,并与喷嘴脉冲喷吹气体流速和滤筒顶端进口气体引流流量均呈现正相关关系。现通过增加拉瓦尔喷嘴数量来提高滤筒顶端进口气体引流流量,进一步提高脉冲喷吹时滤筒外表面获得的脉冲峰值压力,以此强化其脉冲喷吹清灰效果。设置双拉瓦尔喷嘴,通过单、双拉瓦尔喷嘴脉冲喷吹清灰动力学特性对比,诠释双拉瓦尔喷嘴脉冲喷吹强化清灰机理。

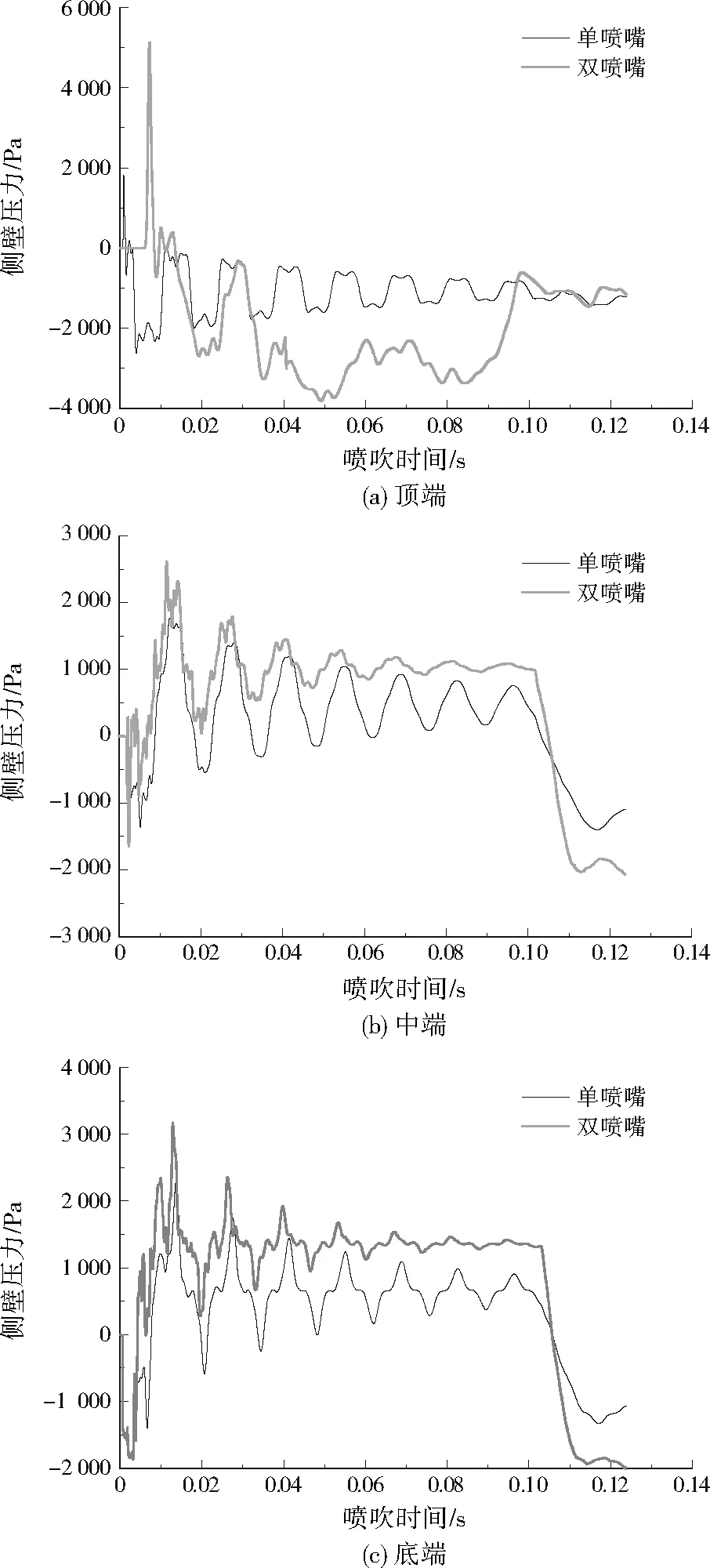

图3展示了单、双拉瓦尔喷嘴脉冲喷吹清灰过程中,滤筒外表面顶端、中端和底端获得的脉冲压力随喷吹时间的变化。在滤筒外表面顶端,双拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力为5 140.36 Pa,相对于单拉瓦尔喷嘴,其脉冲峰值压力增加了182.11%;而相对于直喷嘴,其脉冲峰值压力增加了261.49%。在滤筒外表面中端,双拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力为2 623.74 Pa,相对于单拉瓦尔喷嘴,其脉冲峰值压力增加了48.61%;相对于直喷嘴,其脉冲峰值压力增加了140.67%。在滤筒外表面底端,双拉瓦尔喷嘴脉冲喷吹获得的脉冲峰值压力为3 177.60 Pa,相对于单拉瓦尔喷嘴,其脉冲峰值压力增加了38.55%;相对于直喷嘴,其脉冲峰值压力增加了105.83%。由此可见,采用双拉瓦尔喷嘴脉冲喷吹清灰技术,可使滤筒外表面中、底端脉冲峰值压力有所增加,但对长滤筒顶端脉冲峰值压力的增加效应尤其明显。CHEN等[9]8-9证明了多脉冲喷吹技术能有效强化锥形褶皱滤筒顶端的清灰特性和效率,本研究结果与之一致。

图3 滤筒外表面脉冲压力随喷吹时间变化对比Fig.3 Comparison of pulse jet pressure varied with jet time at the outer surface of filter cartridge

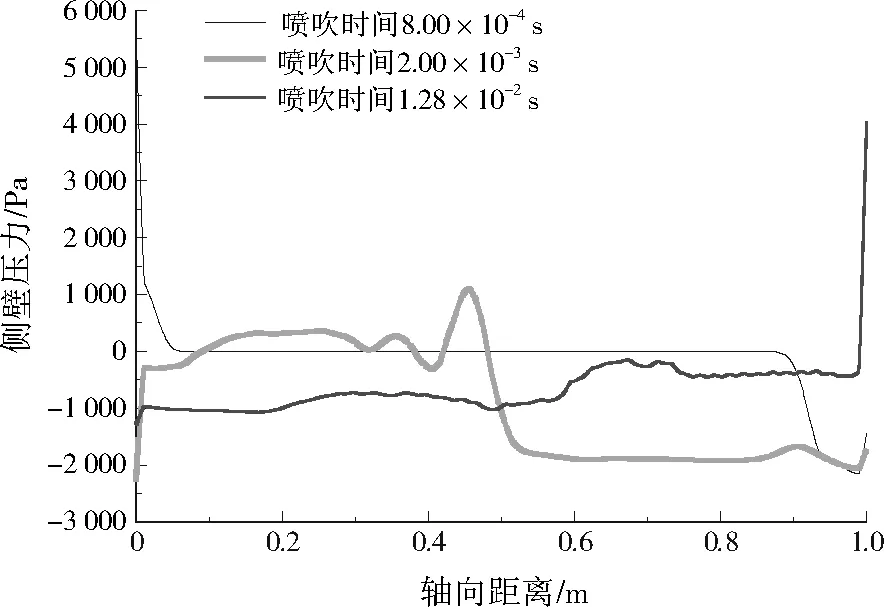

图4展示了不同喷吹时间滤筒外表面脉冲压力轴向变化。双拉瓦尔喷嘴脉冲喷吹过程的滤筒外表面脉冲压力随着喷吹时间增加,先在滤筒外表面顶端出现脉冲峰值压力,再在中端出现脉冲峰值压力,最后在底端出现脉冲峰值压力。由此可见,双拉瓦尔喷嘴脉冲喷吹清灰的粉尘层脱落顺序是由上而下,模拟结果与实际情况吻合。

图4 滤筒外表面脉冲压力的轴向变化Fig.4 The variation of the pulse pressure on the outer surface of the filter cartridge along the axial coordinate

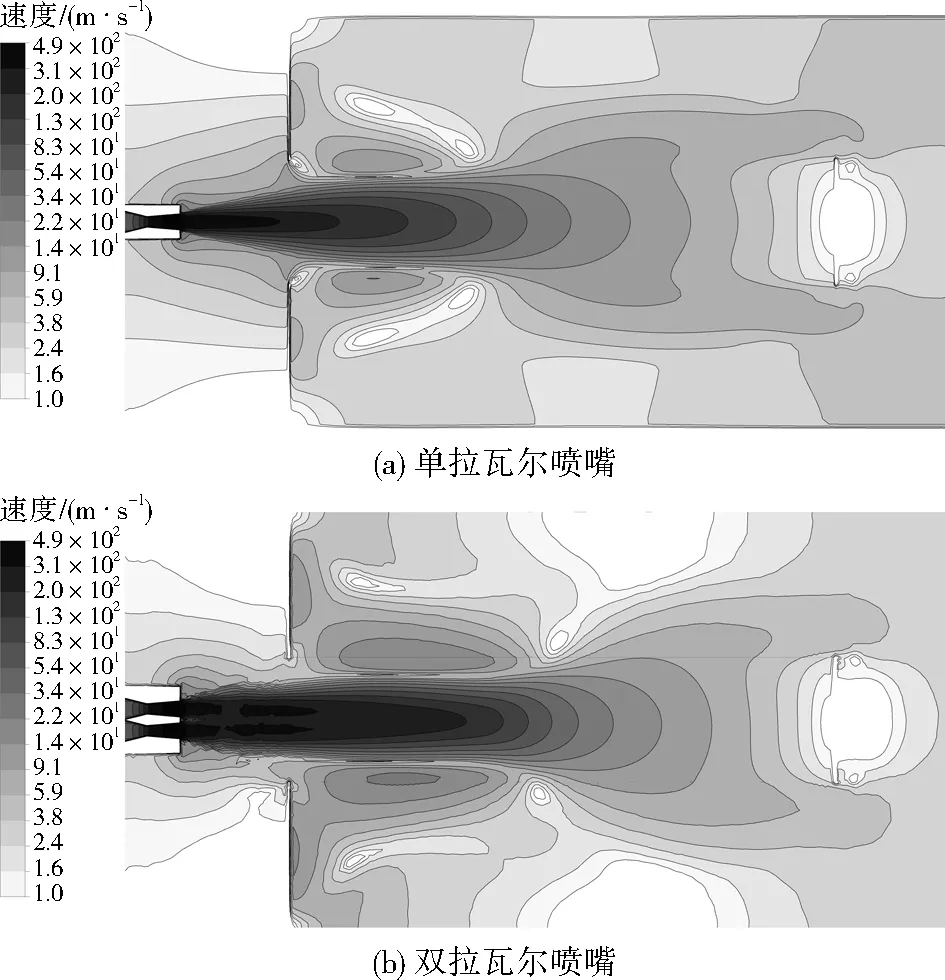

图5为喷吹时间为4.50×10-2s时,单、双拉瓦尔喷嘴脉冲喷吹清灰速度场对比结果。两者速度场分布较为相似,但在滤筒顶端入口处,双拉瓦尔喷嘴气体喷吹高速区的分布面积明显大于单拉瓦尔喷嘴,导致进入滤筒顶端进口的气体流量明显增加,强化了气体与滤筒表面的流固双向耦合作用,诱发滤筒表面产生脉冲气锤冲击效应,使滤筒顶端表面获得的脉冲峰值压力明显增加,这就是采用双拉瓦尔喷嘴脉冲喷吹清灰对滤筒外表面顶端的脉冲峰值压力的增加远大于中端和底端的气体动力学原因。

图5 单、双拉瓦尔喷嘴速度场对比Fig.5 Comparison of velocity field between single and double Laval nozzles

3.2 双拉瓦尔喷嘴脉冲喷吹强化清灰机理分析

干粉尘易在滤筒表面形成粉尘层,滤筒表面粉尘层的抗剪力由摩擦力和内黏聚力组成,在滤筒的过滤过程中,粉尘不断堆积,抗剪强度不断增强,粉尘在滤筒的表面形成一种平衡状态。在双拉瓦尔喷嘴脉冲喷吹清灰过程中,粉尘层与滤筒受到气体脉冲喷吹的流固双向耦合作用,粉尘层与滤筒表面形成脉冲气锤冲击压力,使粉尘层与滤筒产生流固耦合变形,形成周向剪切作用。粉尘层与滤筒在流固耦合变形和周向剪切作用双重作用下,粉尘层的稳定状态被打破,发生粉尘层剥离断裂脱落,实现清灰。由此可见,双拉瓦尔喷嘴脉冲喷吹强化清灰的主要驱动力是粉尘层与滤筒表面形成脉冲气锤冲击压力和流固耦合作用所诱发的滤筒边界变形反向加速度。在粉尘层与滤筒表面所形成的脉冲气锤冲击压力可以通过滤筒表面的脉冲峰值压力来表征。双拉瓦尔喷嘴脉冲喷吹可使脉冲气锤冲击压力和流固耦合作用诱发的滤筒边界变形的反向加速度增大,产生剥离粉尘层的惯性力也增大,进而增强长滤筒的喷吹清灰效果。

拉瓦尔喷嘴气体喷吹速度明显大于直喷嘴,因而拉瓦尔喷嘴脉冲喷吹气流与粉尘层、滤筒表面流固双向耦合作用大于直喷嘴,诱发的脉冲气锤冲击压力也大于直喷嘴。滤筒表面的脉冲峰值压力越大,粉尘层与滤筒的流固耦合变形和周向剪切作用越大,越易发生粉尘层剥离断裂脱落。脉冲峰值压力受控于喷嘴气体喷吹速度,随喷嘴气体喷吹速度增大而增大。拉瓦尔喷嘴可使气体喷吹加快,因而诱发滤筒外表面的脉冲峰值压力增大,使滤筒除尘过滤器的喷吹清灰效果得到强化。另一方面,拉瓦尔喷嘴气体脉冲喷吹所产生的流固双向耦合作用诱发的滤筒侧壁边界耦合变形反向加速度明显大于直喷嘴,剥离粉尘层的惯性力也明显大于直喷嘴,因而拉瓦尔喷嘴脉冲喷吹对清灰起促进作用。

由上面分析可知,相比直喷嘴,拉瓦尔喷嘴气体喷吹可使滤筒外表面顶端、中端和底端的脉冲峰值压力增加,但拉瓦尔喷嘴气体喷吹对滤筒外表面中端和底端的脉冲峰值压力的提高较明显,对顶端的脉冲峰值压力提高非常有限。另一方面,滤筒外表面中端和底端的脉冲峰值压力呈现脉动交变逐渐周期性衰减的变化规律。滤筒外表面中端和底端的较大脉冲峰值压力作用时间长,在脉动交变逐渐周期性衰减的脉冲峰值压力下,粉尘层与滤筒界面易诱发疲劳剥离开裂损伤,有利于降低粉尘层与滤筒界面内黏聚力,易在低脉冲峰值压力作用下,诱发粉尘层剥离断裂脱落。由此可见,脉动交变周期性脉冲峰值压力有利于强化滤筒外表面中端和底端的清灰。而在单拉瓦尔喷嘴气体喷吹过程中,滤筒外表面顶端的脉冲峰值压力增幅小,且脉冲时间短,对滤筒外表面顶端的粉尘层与滤筒界面内黏聚力影响小,因而单拉瓦尔喷嘴气体喷吹对于解决长滤筒顶端脉冲喷吹清灰难、效率低的行业共性瓶颈问题效果不佳。

双拉瓦尔喷嘴弥补了单拉瓦尔喷嘴对滤筒外表面顶端脉冲峰值压力增幅不明显的缺陷。相对于单拉瓦尔喷嘴,双拉瓦尔喷嘴对滤筒外表面中端和底端脉冲峰值压力增幅虽不及顶端,但由于滤筒外表面中端和底端的脉冲峰值压力存在周期性脉动交变,可促进滤筒外表面中端和底端的清灰。由此可见,采用双拉瓦尔喷嘴脉冲喷吹可有效强化滤筒外表面清灰效果,实现长滤筒的高效清灰。

脉冲喷吹耗气量与喷嘴截面积及气流速度呈正比,拉瓦尔喷嘴喉部直径为25 mm,而直喷嘴直径为40 mm,经过计算,采用双拉瓦尔喷嘴喷吹1次的气流量比直喷嘴降低17.8%,虽然增加了拉瓦尔喷嘴数目,但因其本身喉部直径小于直喷嘴,所以实际喷吹耗气量并未增加。在实际生产中,采用普通直喷嘴易导致滤筒顶部出现低压或微负压,导致清灰不彻底,粉尘不断堆积后清灰周期不断缩短,耗气量反而增加;而采用双喷嘴使滤筒整体得到有效清灰,脉冲喷吹清灰间隔时间可以适当延长,不仅可以进一步降低喷吹清灰耗气量,且延长滤筒使用寿命,从经济和环保角度分析,双拉瓦尔喷嘴清灰具有良好的经济和社会效益。

4 结 论

(1) 双拉瓦尔喷嘴脉冲喷吹强化清灰的主要关键因素是粉尘层与滤筒表面所形成的周期交变脉冲峰值压力、周期交变脉冲峰值压力的作用时间和流固耦合作用诱发的滤筒表面边界变形反向加速度,并与3者均呈正相关关系。

(2) 双拉瓦尔喷嘴脉冲喷吹可使滤筒外表面顶端获得的脉冲峰值压力增至5 140.36 Pa,相对于单拉瓦尔喷嘴,其脉冲峰值压力增幅高达182.11%,弥补了单拉瓦尔喷嘴对滤筒外表面顶端脉冲峰值压力增加不明显的内在缺陷,有望有效解决长滤筒顶端脉冲喷吹清灰难、效率低的行业共性瓶颈问题。