城市生活垃圾焚烧飞灰熔融制备微晶玻璃技术现状分析及其研究进展*

方 正 王俊杰 赵震乾 周曼丽 王 维 焦少俊# 郑 洋

(1.生态环境部南京环境科学研究所,江苏 南京 210042;2.生态环境部固体废物与化学品管理技术中心,北京 100029)

城市生活垃圾是城市化建设过程的产物,2017年至今,我国城市生活垃圾的产生量已超过5 000万t/a。为处置我国体量庞大的城市生活垃圾,填埋、堆肥和焚烧等垃圾处置方式应运而生。近年来,垃圾焚烧技术因其显著的减量化效果,在大型城市生活垃圾处置领域迅速发展,已成为我国目前最重要的垃圾处置方式之一[1-2]。截至2017年,我国已建成304家垃圾焚烧厂,年处置量达5 000万t,极大缓解了国内城市生活垃圾的处置问题。除减容效果外,垃圾焚烧处理还具有占地面积小、可回收热能等优点。然而,垃圾焚烧过程中会产生约为焚烧量5%(质量分数,下同)~15%的焚烧飞灰。焚烧飞灰的主要成分为SiO2、Al2O3、CaO和Fe2O3等,同时由于焚烧飞灰具有粒径小、孔隙率高、比表面积大等特点,具有极高活性,能够吸附焚烧过程中气化的重金属和二噁英等有毒有害物质[3]。焚烧飞灰中的重金属和二噁英对环境和人体健康会造成严重损害,《国家危险废物名录》(2016版)[4]中明确规定生活垃圾焚烧飞灰属于危险废物,需交由有资质单位进行及时妥善处置。

高温熔融处理(1 200 ℃以上)可彻底分解焚烧飞灰中的二噁英,同时熔渣在冷却过程中能形成致密的Si—O三维网状结构,可以充分包裹重金属并固化为稳定的玻璃体。因此高温熔融已成为焚烧飞灰的重要处置方法之一[5]。焚烧飞灰高温熔融的玻璃体可以有效固化重金属,且其体积仅约为原始焚烧飞灰的1/3,减容效果显著,极大降低了焚烧飞灰固化填埋的库容压力。然而高温熔融设备投资成本高、能耗高,对工艺条件和烟气净化系统要求严格,是一项耗资巨大的工程,这阻碍了其发展和推广。实现微晶玻璃产品的资源化利用,不仅能创造经济收益,降低焚烧飞灰处置成本,同时可以避免资源浪费。在资源化环保理念的指导下,研究人员进行了水泥、陶粒、饰面砖、微晶玻璃等产品和路基建造的替代原料等研究工作,其中生产水泥、陶粒和建造路基替代原料的附加产值较低[6-9]。焚烧飞灰中有含量丰富的SiO2、Al2O3、CaO以及成核物质(TiO2、Fe2O3),因此焚烧飞灰在添加适当辅料的情况下可用于陶瓷、玻璃制品的生产。自1999年研究人员首次证实了利用焚烧飞灰制备微晶玻璃的可行性[10]2049-2058之后,焚烧飞灰制备微晶玻璃的研究便受到国内外学者的广泛关注,研究内容涉及微晶玻璃制备过程中的各个方面,如添加剂、预处理方法、热处理工艺以及熔渣后处理工艺等对微晶玻璃品质的影响。本研究介绍了焚烧飞灰玻璃化工艺中添加剂、预处理方法、热处理工艺以及熔渣后处理工艺4个方面对其产品的影响,同时结合相关环保法律法规,对焚烧飞灰的玻璃化产品的应用和推广给出相应建议。

1 添加剂对微晶玻璃品质的影响

焚烧飞灰中的SiO2、Al2O3、CaO是制备微晶玻璃的良好原料,但其含量不足以形成微晶玻璃,因此原始焚烧飞灰中通常需补充额外的SiO2、Al2O3、CaO并调节其组成比例,研究和生产中主要为SiO2的补充。刘俊鹏等[11]利用膨润土和玻璃粉两种富硅材料调节焚烧飞灰中的Ca与Si比例,并研究了这两种助剂对焚烧飞灰形成陶粒和玻璃化的影响,研究结果表明,焚烧飞灰中添加10%(质量分数)的玻璃粉,于1 000℃下煅烧30 min可制得满足轻集料相应堆密度强度标准的陶粒,进一步高温熔融处理并进行空气骤冷可形成玻璃体。

除玻璃粉、膨润土等可调节焚烧飞灰组分比例的富硅材料添加剂外,助熔剂和晶核剂等可以降低焚烧飞灰熔融温度以及有助于玻璃化的添加剂同样重要。已有的研究认为SiO2、废玻璃和石英砂等添加剂均有降低焚烧飞灰熔融温度的作用[12]。樊国祥[13]研究了矿渣的添加对焚烧飞灰特性的影响,结果表明矿渣不仅可以降低焚烧飞灰的熔融温度,同时可以进一步加强玻璃体对重金属的固化效果。王中慧等[14]进行了焚烧飞灰助熔剂开发研究,在废玻璃、B2O3等传统助熔剂的基础上,开发了废玻璃-CaF2-B2O3复合助熔剂(添加质量分数分别为67.7%、21.5%、10.8%);使用该助熔剂后,焚烧飞灰流动温度可降至800 ℃,大幅降低了能耗。晶核剂的添加可促进玻璃化,常见的晶核剂包括TiO2、Fe2O3、Cr2O3等[15]。晶核剂还可用作着色剂,使微晶玻璃制品更美观,如TiO2(金红石型)、MnO2、Fe2O3可分别作为红色、黑色、红棕色着色剂用于微晶玻璃的生产[16]。

2 预处理对微晶玻璃品质的影响

焚烧飞灰的预处理主要包括洗涤、干燥、研磨和过筛,预处理后可获得粒径均匀和低盐分的原料,从而在原料端改善焚烧飞灰熔融的实验条件,以提高微晶玻璃的品质。盐分不仅对焚烧飞灰玻璃化过程有影响,同时也会在一定程度上对熔融设备造成影响。而洗涤除盐则是焚烧飞灰预处理中除盐效率较高,同时也是研究较为广泛的一种预处理方式。

目前研究最多的焚烧飞灰洗涤方式主要为原理简单、成本较低的水洗方式,即利用可溶性盐分在水中的溶解作用达到除盐目的。水洗过程通常按照固液比1 g∶3 mL向焚烧飞灰中添加去离子水,磁力搅拌10~30 min后进行抽滤,即可达到较好的除盐效果。如焚烧飞灰中的盐含量较多,可采用重复多次水洗和抽滤的方式进行除盐。近年来,在水洗除盐的基础上,部分研究人员相继进行了磷酸盐溶液、绿矾溶液等焚烧飞灰洗涤预处理工艺的开发研究工作[17]。以张希等[18]的研究为例,该团队进行了磷酸盐溶液及磷酸盐-绿矾混合溶液对焚烧飞灰的预处理效果研究,结果表明制备的微晶玻璃实现了Pb、Hg、As、Cr和Cd这5种重金属的全部稳定化,同时有效抑制了高温熔融过程中烟尘的产生和重金属的气化。与水洗处理的物理过程不同,磷酸盐溶液和绿矾溶液预处理还可与焚烧飞灰中重金属反应生成稳定的重金属沉淀,达到重金属稳定化的目的,从而降低了熔融过程中烟尘量和重金属挥发量。

3 高温处理工艺对微晶玻璃品质的影响

目前,焚烧飞灰制备微晶玻璃的工艺主要包括两步玻璃化和一步玻璃化。两步玻璃化是最早开发的玻璃化工艺路线,工艺步骤包括核化和晶化两个阶段,晶化温度和核化温度不同。如YOUNG等[19]将焚烧飞灰与SiO2、MgO、TiO2混合,先于720 ℃温度下核化,然后在870 ℃下晶化,制成透辉石微晶玻璃;ROMERO等[10]2049-2058将焚烧飞灰与废玻璃混合后于1 500℃下熔融,然后在560、1 000℃下分别进行核化和晶化处理,成功制备了微晶玻璃。

一步玻璃化工艺是在两步熔融工艺的基础上发展而来的,即将焚烧飞灰熔渣于模具中退火后,绕开低温的成核处理步骤,直接于1 000℃左右进行晶化。与两步玻璃化工艺相比,一步玻璃化由于缺少核化过程,制得的玻璃体在色泽、机械性能等方面均不如两步玻璃化。随着研究的深入,原料预处理等各步骤工艺不断改进,一步玻璃化的产品品质同样可以达到甚至优于两步玻璃化。KIM等[20]和KAROLY等[21]将焚烧飞灰熔融后倒入模具内退火至室温,随后在1 050 ℃下一步晶化,均成功制备了微晶玻璃。

除不同熔融工艺会对微晶玻璃产品品质产生影响外,晶化、核化过程中的升温速率对其也有较大影响。通常情况下,升温速率较高时(10~20 ℃/min),由于模具内的熔渣内外受热不均,可能仅能出现表面晶化;升温速率较低时(2~4 ℃/min),则可实现内外良好的晶化[22]。

4 后处理工艺对微晶玻璃品质的影响

焚烧飞灰经历高温熔融和晶化处理后,需进行冷却、切割和打磨等后处理才可制得微晶玻璃成品。其中冷却是众多后处理过程中最为关键的一步,冷却方式将直接决定制备微晶玻璃的成败。目前焚烧飞灰玻璃化研究中包括风冷、水冷和炉冷3种冷却方式,高温条件下(1 000℃左右)迅速转移至空气条件下的风冷和随后进行的水冷均是快速冷却方式,炉冷则是将高温处理后的物质置于高温炉内随炉缓慢冷却的方式。相关研究表明,风冷和水冷等快速冷却方式可使黏稠状的熔融体快速硬化,同时增加熔融体中聚集体结构的形成概率,从而形成均匀致密的玻璃体,而炉冷的冷却速率较慢,难以使熔渣形成玻璃体[23-24],因此玻璃工厂中的高温炉下方通常会设置急冷塔,以促进玻璃体的形成。

胡明等[25]通过分析对比不同冷却方式下制得的焚烧飞灰微晶玻璃X射线衍射图谱,发现3种冷却方式下得到的熔渣成分非常相似,主要为SiO2、CaO、Al2O3等,但风冷和水冷方式下制得的熔渣呈现典型的玻璃体特征,而炉冷熔渣则呈晶体结构,这表明相较于炉冷,风冷和水冷对于玻璃体的形成具有更好的促进作用。此外,张金龙等[26]研究了炉冷玻璃化的可行性,研究提出了相对氧含量与网络形成体含量比值,计算方法见式(1);该比值<3.2时可在炉冷条件下形成良好的玻璃体。

P=[C1(nNa2O+nK2O)+C2nCaO+2nSiO2+3nAl2O3+3nB2O3]/(nSiO2+2C3nAl2O3+2C4nB2O3)

(1)

式中:P为相对氧含量与网络形成体含量比值;nx为物质x的摩尔分数,%;x为Na2O、K2O、CaO、SiO2、Al2O3、B2O3等熔融体中组分;C1~C4为系数。

5 微晶玻璃的性能

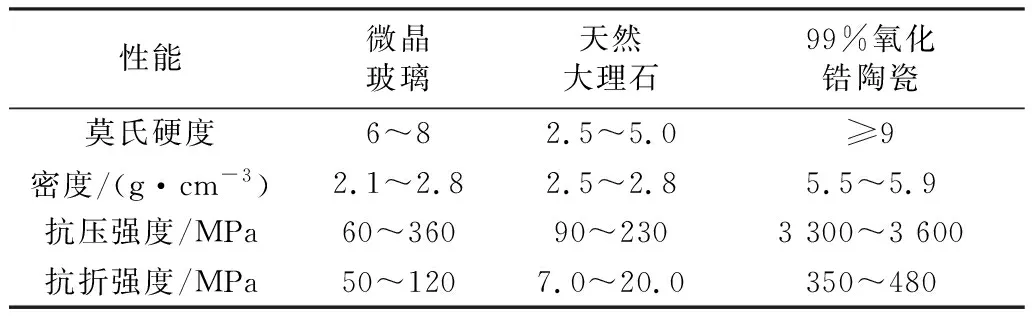

对比了焚烧飞灰制备的微晶玻璃与天然大理石、99%(质量分数)氧化锆陶瓷的机械性能,结果见表1。微晶玻璃各方面指标虽远不及99%氧化锆陶瓷(硬度和抗压强度仅次于金刚石),但已经达到了建材中常用的天然大理石标准,微晶玻璃的部分指标(如硬度和抗折强度)甚至明显优于天然大理石。微晶玻璃在化学性能方面表现出较强的热稳定性和耐酸耐碱能力,同时其重金属浸出毒性和生物毒性均满足建材的相关要求。因此焚烧飞灰制备的微晶玻璃在地板、墙体、房顶以及路面等建材领域具有极大的应用潜力[27-29]。

表1 焚烧飞灰制备的微晶玻璃与天然大理石、99%氧化锆陶瓷机械性能对比

6 结 语

焚烧飞灰因其包含高含量的重金属、二噁英等有毒有害物质,会对环境和人体健康造成严重损害。玻璃化技术是焚烧飞灰众多处置和资源化技术中极具潜力的技术之一,目前焚烧飞灰玻璃化产品已在焚烧飞灰的减容化和无害化方面表现出较好的效果,但其玻璃化产品应充分考虑焚烧飞灰的危险特性,同时相关部门应加快开展焚烧飞灰玻璃化产品的市场准入标准的制定工作,以指导其玻璃化产品的生产、使用和推广。