深埋软弱围岩公路隧道错车道开挖支护施工技术

姚涛

(中国水利水电第七工程局有限公司,四川 成都 610213)

0 引言

随着“一带一路”倡议沿线的项目逐渐落地,我国在国外的基础建设项目逐年增多,本文就东欧某公路隧道项目在软弱围岩条件下的大断面错车道开挖支护施工进行阐述。由于软弱围岩隧道本身工程条件差,受开挖扰动影响变形明显。如果对其认识不足,施工采取的措施不当,就会导致隧道塌方的发生。目前,在软弱围岩机理及变形控制技术方面国内外学者开展了不少研究,但认识还不统一,在软弱围岩隧道变形特征方面的研究还处于探索阶段,尚需进一步进行系统研究。针对上述问题,本文详细介绍了V 级围岩条件下大断面错车道的开挖支护施工技术,并借助有限元计算结果进行理论分析,确保了施工的安全性。

1 工程概况

东欧某公路隧道项目为双向分离式隧道,左洞起止桩号为K18+294.5~K20+310.5,共2016m,右洞起止桩号为K18+279.5~K20+274.5,共1995m,合计4011m。左右洞错车道长度为57.5m,起止桩号分别为K19 + 471.3~K19 + 528.8、K19 + 448.85~K19 +506.35,最大埋深分别为150m、162m。错车道最大开挖宽度为15.236m,最大开挖高度为11.986m。按地质勘查报告,隧道错车道洞身开挖围岩为石墨片岩,裂隙发育,围岩破碎,围岩级别为V 级,采用“新奥法”进行三台阶开挖支护施工。

2 围岩及支护参数

隧道洞身错车道支护参数如下:

第一,钢筋网片,2 层Q226 钢筋网片;

第二,喷混凝土,45cm 厚的MB30 喷射混凝土;

第三,系统锚杆,ø32mm,L=6.0m 自进式锚杆,环向间距为2m,纵向间距为0.75m,交错布置;

第四,拱架,HEB 型钢拱架,间距为0.75m;

第五,错车道断面管棚,ø114.3mm,壁厚6.3mm,单根长度为15m,每个循环搭接长度4m,外插角2o,环向间距40cm,环向范围138o24′37″,每个循环49 根;

第六,开挖预留沉降为30cm。

3 施工方法

由于围岩软弱不适合进行钻爆开挖,主要采用液压锤破碎,装载机配合自卸汽车进行出渣,洞渣运至指定渣场。采用三台阶开挖,上台阶开挖高度为6.0m,洞身开挖上台阶循环进尺0.75m;下台阶开挖高度为3.365m,每循环进尺为0.75m;仰拱开挖高度为2.931m,每循环进尺为3.0m;下台阶滞后上台阶约1~3m,仰拱滞后下台阶1~6m。

4 施工流程

隧道错车道在V 级围岩下进行开挖施工流程如下:管棚施工—上台阶开挖—初喷MB30 混凝土5cm厚—安装第一层Q226 钢筋网片—安装HEB200 型钢拱架—喷MB30 混凝土30cm 厚—安装第二层Q226 钢筋网片—喷MB30 混凝土10cm—系统锚杆—下台阶开挖支护—下一个循环开挖支护。

5 建立数值模型

为了更深入地研究隧道开挖引起的围岩变形特征,数值模拟主要是考虑隧道HEB200 型钢、喷射MB30 混凝土、Q226 钢筋网片及自进式锚杆联合支护,而不考虑超前管棚的施工,虽然采用了超前管棚的支护会增加围岩的强度和整体性,但是不考虑管棚模拟的结果是比较保守的。

对隧道错车道进行开挖数值模拟,建立数值模拟模型。数值模拟模型两个方向尺寸为:162m(Y)×100m(X),埋深162m,顶面采用自由表面,模型四周及底部采取固定约束[1]。

数值模拟采用PHASE2 软件,计算准则采用Mohr-Coulomb 准则,围岩参数见表1。

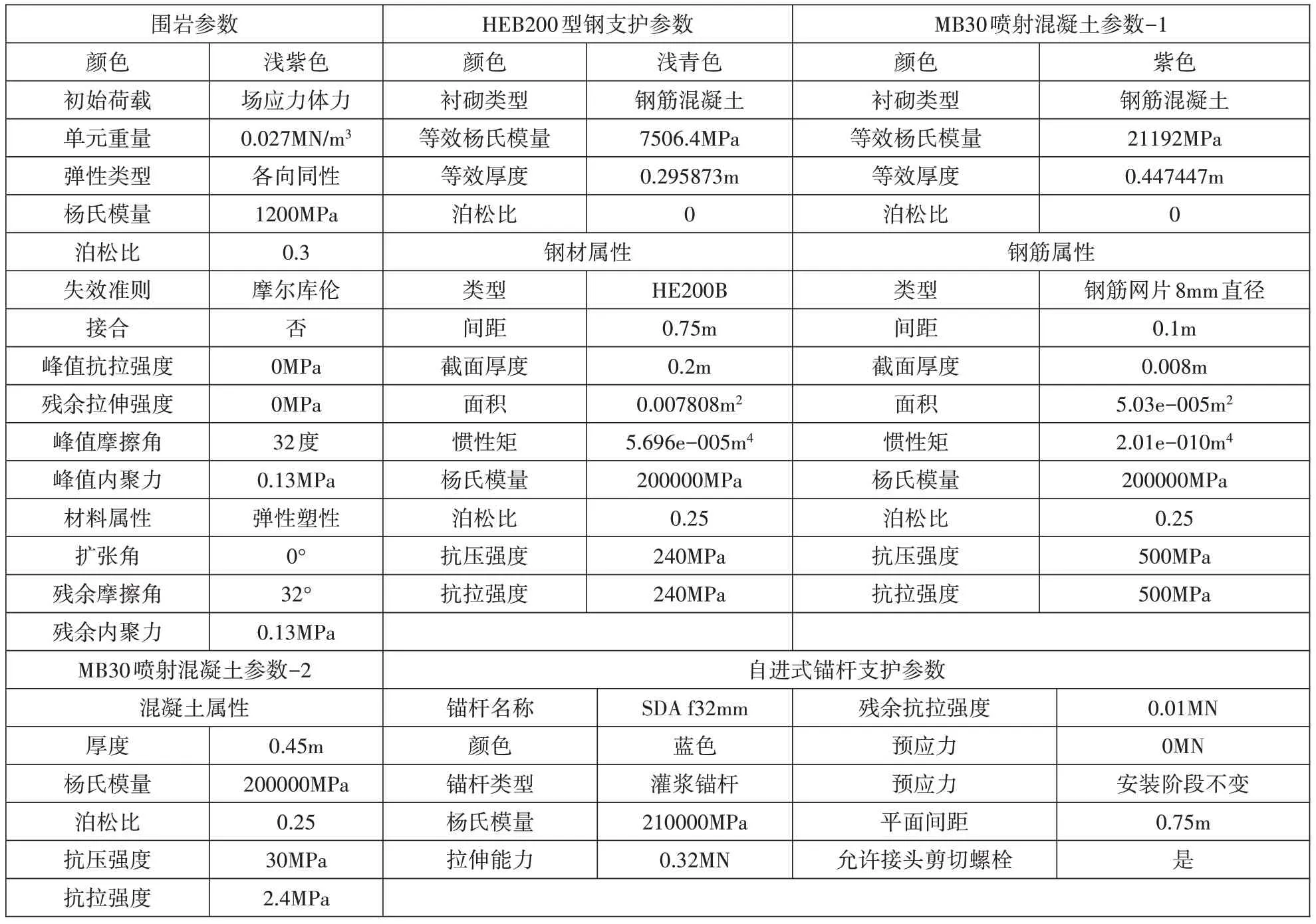

表1 基础数据参数表

6 台阶法开挖数值模拟结果分析

隧道错车道开挖采用3 台阶开挖,上台阶开挖高度为6m,下台阶高度为3.365m,仰拱开挖高度为2.931m。

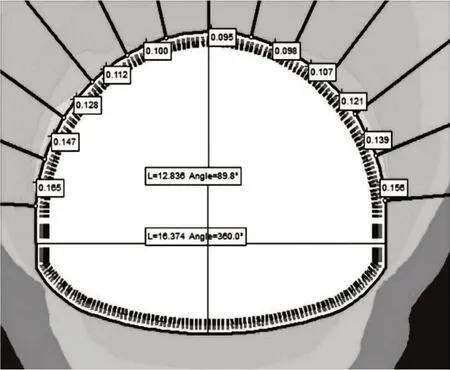

根据对隧道错车道开挖数值模拟围岩变形结果(见图1)分析,可以得出结论,不论上台阶还是下台阶、仰拱开挖,围岩变形规律为由顶拱部位逐渐增大;上台阶开挖时顶拱围岩变形为74mm,腰线位置围岩变形为95mm;下台阶开挖时顶拱围岩变形为96mm,脚部围岩变形为156mm;仰拱开挖时顶拱围岩变形为95mm,腰线围岩变形为165mm。

图1 开挖仰拱围岩变形图(单位:m)(最大变形165mm)

7 主要施工工艺

7.1 管棚施工

管棚支护为超前支护,采用多臂钻一次钻进成型,钻孔前根据测量放样标识点位进行孔位编号,钻孔设备就位。钻孔采用Paramatic 205T 多臂钻,管棚跟管钻进。钻头采用合金材质直径120mm,钻孔外插角度根据不同的断面类型按图纸设计角度进行设置,钻孔时顺序由高孔位向低孔位进行钻进,管棚每节长3m 与钻杆长度一致,管棚与钻杆同时钻进[2]。

注浆材料采用1∶1~0.5∶1 水泥浆液,注浆压力0.5~2MPa;注浆浆液由稀到浓,在注浆过程中若注浆量超过钻孔圆柱体的1.5 倍时,未达到压力要求,将调整浆液浓度继续注浆。初压压力0.5~1.0MPa,终压2MPa。注浆时,发现支护变形或损坏,应立即停止注浆,并及时清洗注浆管路,当出现窜浆时,要及时堵塞窜浆孔[3]。

7.2 Q226 钢筋网片施工

安装HEB200 型钢的同时将第一层Q226 钢筋网片安设在型钢外侧,并固定好,绑扎在型钢上,保证开挖面与钢筋网片之间至少有2cm 的间距;第二层Q226钢筋网片安装在型钢内侧,并绑扎在型钢上;同时需要保证钢筋网片横纵方向搭接长度30cm。

7.3 HEB200 型钢施工

HEB200 型钢安装在完成第一层MB30 喷射混凝土之后进行,首先将型钢在地面上整体采用螺栓连接拼装好,然后采用反铲整体吊装安装在掌子面。为了保证每榀型钢的稳定性,每榀型钢之间采用直径为16mm 的钢筋采用焊接形式连接在一起,环向间距为1m,长度为1m。

安装完成之后,在型钢螺栓连接处采用直径25mm 的L 形锁脚锚杆固定好。

锁脚锚杆采用锚杆施工,根据设计图纸在每个连接板的位置安装2 根L=4m 的锁脚锚杆。

根据测量放样标识孔位进行钻进,孔向应与围岩壁面垂直。

注浆料应灌入孔中,当孔内水泥浆压满后,立即插入砂浆锚杆,采用止浆塞堵孔。

7.4 MB30 喷射混凝土施工

清理开挖面,测量检查合格后,混凝土罐车将MB30 混凝土运输至现场工作面,利用喷浆车采用湿喷方法进行喷射,采用前后扫射的方法进行,喷射管口与工作面间距为100~150cm 的范围。初喷MB30混凝土5cm 厚,安装第一层Q226 钢筋网片,安装钢筋格栅拱架或者HEB 型钢拱架,喷MB30 混凝土30cm厚,安装第二层Q226 钢筋网片,喷MB30 混凝土至设计厚度[4]。

7.5 自进式锚杆施工

自进式锚杆为直径32mm 的中空锚杆,每节3m,采用套筒连接至6m。

测量工程师采用全站仪根据设计图纸对锚杆中心点进行放样,现场人员用喷红油漆做标识。

采用多臂钻进行锚杆钻进及安装,长度6m,环向间距为2m,排距为1m,交错布置。完成安装后,进行注浆,浆液溢出时采用止浆塞封堵。完成所有锚杆注浆后,安装垫板和螺帽。

系统锚杆与开挖工作跟进。

7.6 施工监测

隧道开挖监测采用沉降监测及收敛监测。

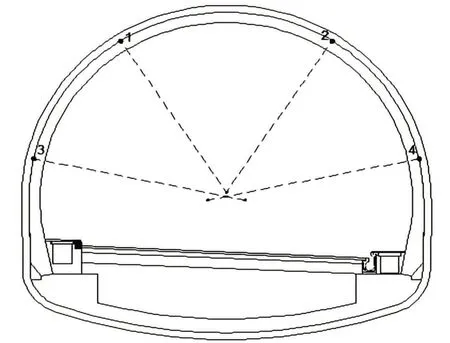

沉降监测,在隧道开挖完成MB30 喷射混凝土之后顶部及腰线脚部设置监测点,采用全站仪进行实测绝对高程,监测频率1 次/d(见图2),当测量数据趋于稳定时,1 次/3d。

图2 断面沉降测点图

相对位置的收敛监测,每个断面设置四个监测点,采用钢尺测量,监测频率1 次/d,当测量数据趋于稳定时,1 次/3d。

8 结语

综上所述,在V 级围岩条件下采用超前管棚、型钢拱架、双层钢筋网片、自进式锚杆及喷射MB30 混凝土的联合支护方式进行深埋大断面隧道开挖支护施工技术,并借助有限元数值模拟开挖支护过程进行理论分析得出在开挖施工中围岩的最大变形为165mm,分布在腰线位置,开挖过程中在腰线位置需要加强支护,故可以考虑增加一层Q226 钢筋网片,同时保证各个环节的施工质量,也要做好及时监测,一旦变形超出设计变形,要立刻停止施工,增加支护刚度。

同时,通过介绍上述施工方法及支护措施技术,为类似围岩的公路隧道施工提供了参考。