小孔节流气阻测量装置的研究

曹鹏飞,禹 静,尹健龙,沈小燕,李东升

(中国计量大学计量测试工程学院,浙江杭州 310018)

0 引言

气体润滑技术与传统液体润滑方式相比,具有精度高、运动速度快、无污染、损耗小等优点,已在机加工、精密测量等领域广泛应用[1-3]。由于气体的可压缩性,导致气体润滑技术存在承载力低、刚度小和稳定性差的缺点。常用的分析方法包括理论计算法、数值仿真法和实验观察法,然而存在雷诺微分方程求解困难、仿真时间过长、实验设计难度大和精度不高等缺点[4-5]。

据此,研究人员提出将气路参数与电路参数进行类比,从而建立气体回路的等效电路模型,简化计算,缩短研究周期。Hsiao采用集总参数法建立了气体静压轴承的等效模型,从而分析了该气体静压轴承的流量特性,并与实验结果进行了对比[6]。Farid采用等效电路法建立了薄膜空气静压轴承的动态模型,分析了影响节流器稳定性的原因[7]。张广辉等建立了薄膜节流器动静混合径向气体轴承内流道的气体流动模型,通过阻抗法计算得到了轴承在静止和转动情况下的承载力[8]。李加福采用流体阻抗法建立了多种平面气体静压节流器的阻抗模型,仿真和实验结果表明建立的阻抗模型有效[9]。

目前,研究人员多是把气阻当成线性元件,即压力与流量成正比。而实际的气体流动受气体压缩性、外界扰动和温度变化等因素影响,气阻应是非线性的。因此本文以小孔节流为研究对象,研究适用于小孔节流的气阻定义,确定气阻的量纲。同时采用与小孔型节流孔结构类同的毛细管路作为实验对象,设计了一套气阻测量装置,以气阻定义为测量原理,测量毛细管路的气阻,为小孔节流结构和性能的分析做基础。

1 小孔节流气阻测量原理

1.1 小孔节流气阻理论

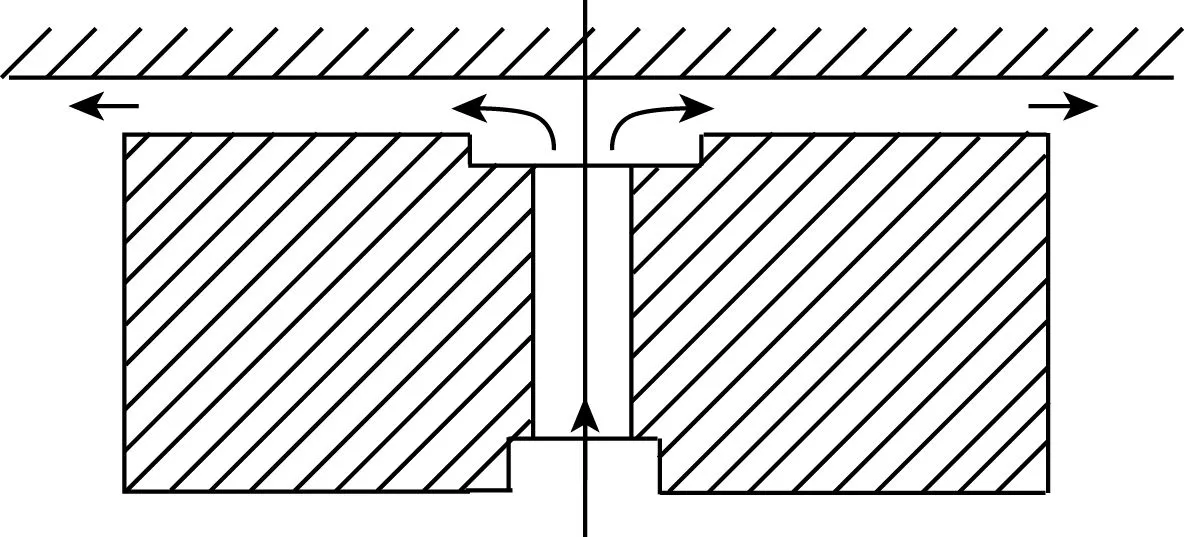

小孔节流是孔式节流的一种,通过圆柱形小孔的阻抗起到节流的作用,其结构如图1所示。

图1 小孔节流结构图

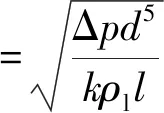

根据空气动力学理论,气体通过小孔的流动认为是等熵过程,而黏性可压缩流体的一维定常等熵伯努利方程[10]为

(1)

式中:v1、v2为单位质量流体在过流截面1和2上的流速,m/s;p1、p2为单位质量流体在过流截面1和2上的压力值,Pa;ρ1、ρ2为小孔入口和出口的气体密度,kg/m3;z1、z2为单位质量流体在过流截面1和2上的位置势能,m;γ为比热比,空气一般取1.4;hf为单位质量流体从过流截面1到2之间的水头损失,m。

由于小孔内气体密度变化不大,因此可用平均密度ρm来代替ρ1和ρ2。若假设气体的动能变化量和势能变化量均为小量,则由式(1)可知沿程压力损失的计算公式为

(2)

式中:Δp为沿程压力损失,Pa;ρm为气体平均密度,kg/m3;g为重力加速度,m/s2。

在不考虑局部压损的情况下,可知黏性流体在小孔中的水头损失计算公式为

(3)

式中:λ为沿程阻力系数;l为管长,m;d为管路的当量直径,m;U为管内平均流速,m/s。

将式(3)代入式(2),即可得到小孔节流压力损失计算公式:

(4)

式中A为水平短直管内流道的截面积,m2。

从式(4)中可以发现,压力损失Δp与比热比γ、沿程阻力系数λ、气体密度ρ、管路长度l、管路的当量直径d(截面积A与当量直径d可互相换算,因此视为同一变量)、流量q相关。

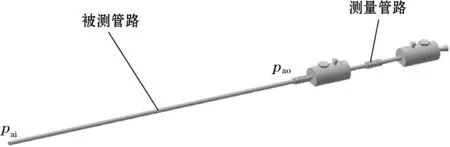

由于沿程阻力系数λ取值不准确的问题,导致管流压力损失计算误差较大。令式(4)中括号内的所有系数为k,并使用符号表示气阻Rg,则式(4)可以改写为

(5)

根据式(5)提出适用于小孔节流的气阻定义,即:气阻由符号Rg表示,量纲式为ML-7,单位为kg/m7。气阻表示气体在管路中的输送能力,气阻越大,气体流经管路后的压力损失越大,反之越小。对于毛细圆管内高速流动的气体,其定义式为

(6)

式中参数k与雷诺数Re相关。

根据实验测量,得到了参数k的表达式,即

k=14.77Re-0.75

(7)

1.2 小孔节流气阻模型建立

由于小孔节流器内部结构复杂且空间狭小,节流孔直径一般为0.1~0.2 mm,市面上的微型温度、压力传感器的测头直径仅能做到mm级别,且不能破坏节流器的结构,因此无法直接测量节流孔处的温度、压力和流量等参数。

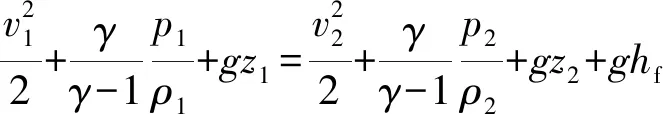

为了降低研究难度,提出采用毛细圆管代替节流孔进行气阻研究,进而验证气阻测量原理的正确性。气阻模型示意图如图2所示,被测管路用于模拟小孔节流,测量管路为标准管路,通过安装在测量管路两端的压力传感器和温度传感器,可以测得测量管路入口和出口的压力和温度。

图2 气阻模型示意图

气体状态方程的密度形式为

PM=ρRT

(8)

式中:P为压强,Pa;M为摩尔质量,g/mol;R为气体常数,J/ (mol·K);T为绝对温度,K。

气体经小孔节流后的流速较快,一般马赫数大于0.3,小于1,其压缩性不可忽略,因此需要考虑马赫数对气体密度的影响,则流动气体的密度可由式(9)计算:

(9)

式中:ρl为测量管路内流动气体的平均密度,kg/m3;Ma为马赫数;pi为测量管路入口气压,Pa;po为测量管路出口气压,Pa。

结合式(5)可知,测量管路内的平均流量为

(10)

被测管路与测量管路连接处可能存在突然扩大或突然缩小的情况,若考虑局部压损,则被测管路末端的气压值为测量管路始端的气压值与连接处的局部压损之和,即:

pao=po+Δpm

(11)

式中:pao为被测管路末端的气压值,Pa;Δpm为被测管路与测量管路连接处的局部压损,Pa。

在已知被测管路始端气压pai的情况下,由式(11)计算得到了被测管路末端气压pao。根据气体的连续性方程可知:

ρalU1A1=ρlU2A2

(12)

式中:ρal为被测管路内的平均密度,kg/m3;U1为被测管路内的平均流速,m/s;U2为测量管路内的平均流速;A1为被测管路的横截面积;A2为测量管路的横截面积。

根据式(9)、式(10)和式(12)可知,被测管路内气体的平均流速可由测量管路的平均流动密度和平均流速求出,其数学模型为

(13)

式中:d1为测量管路的水力直径,m;U声速为当地声速,m/s。

由平均流速U1求得被测管路内的平均流量q被测后,可以得到被测管路的气阻模型,即:

(14)

式中Δpa为被测管路入口与出口的压差。

2 气阻测量装置总体设计

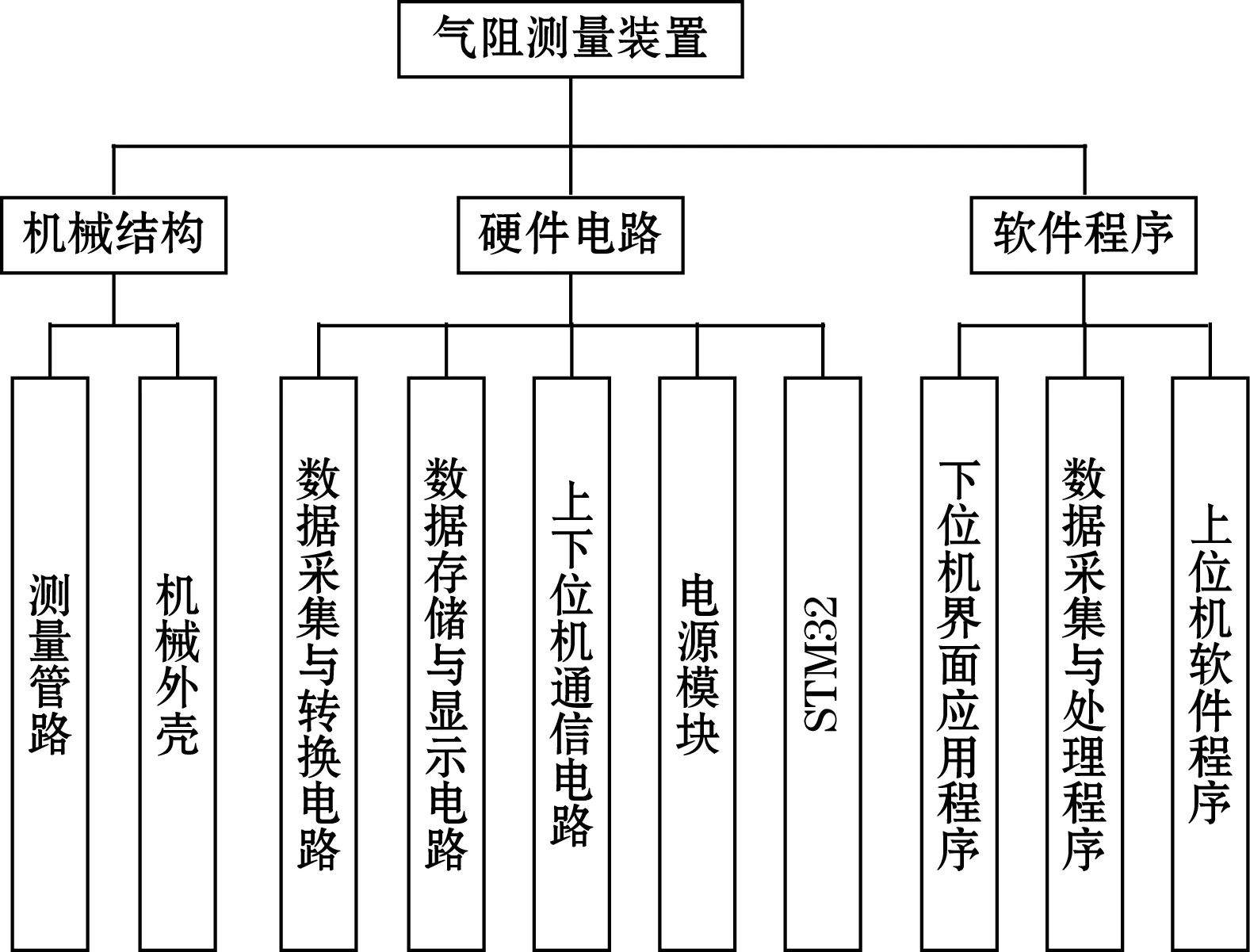

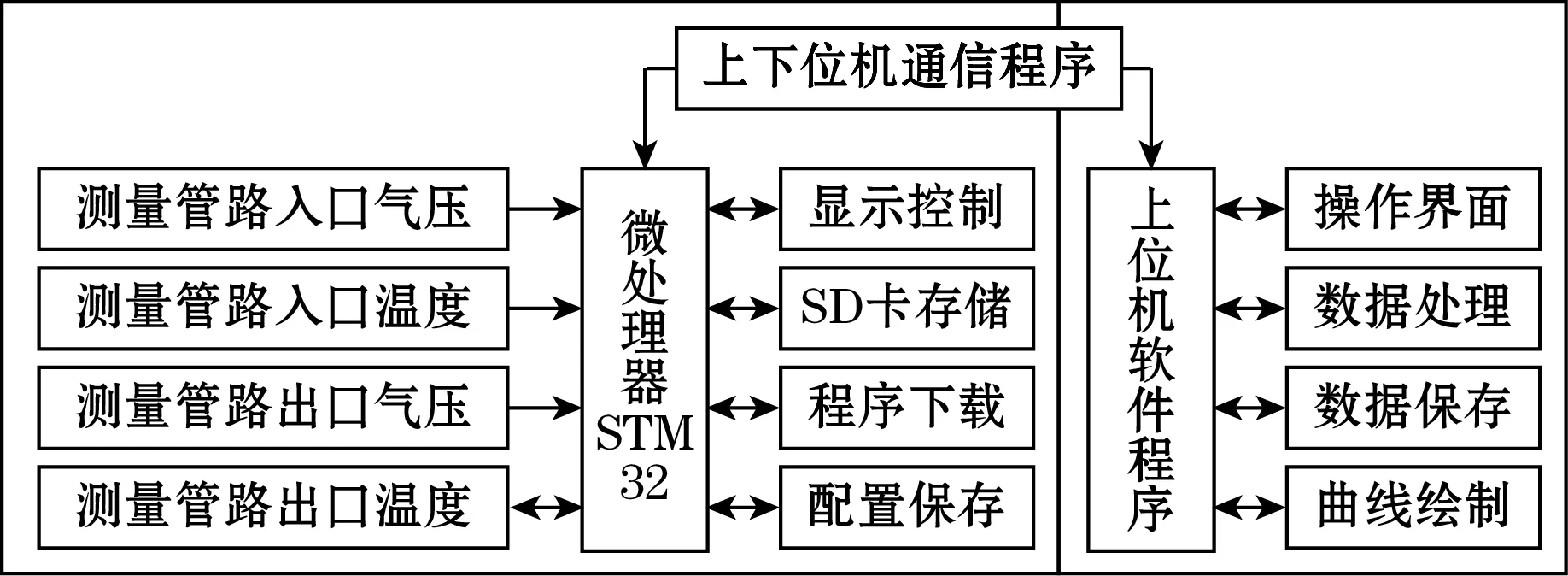

根据气阻测量装置的功能组成,测量装置可分为:机械结构、软件程序和硬件电路。气阻测量装置总体框图如图3所示。

图3 气阻测量装置总体功能组成框图

3 机械结构设计

3.1 测量管路

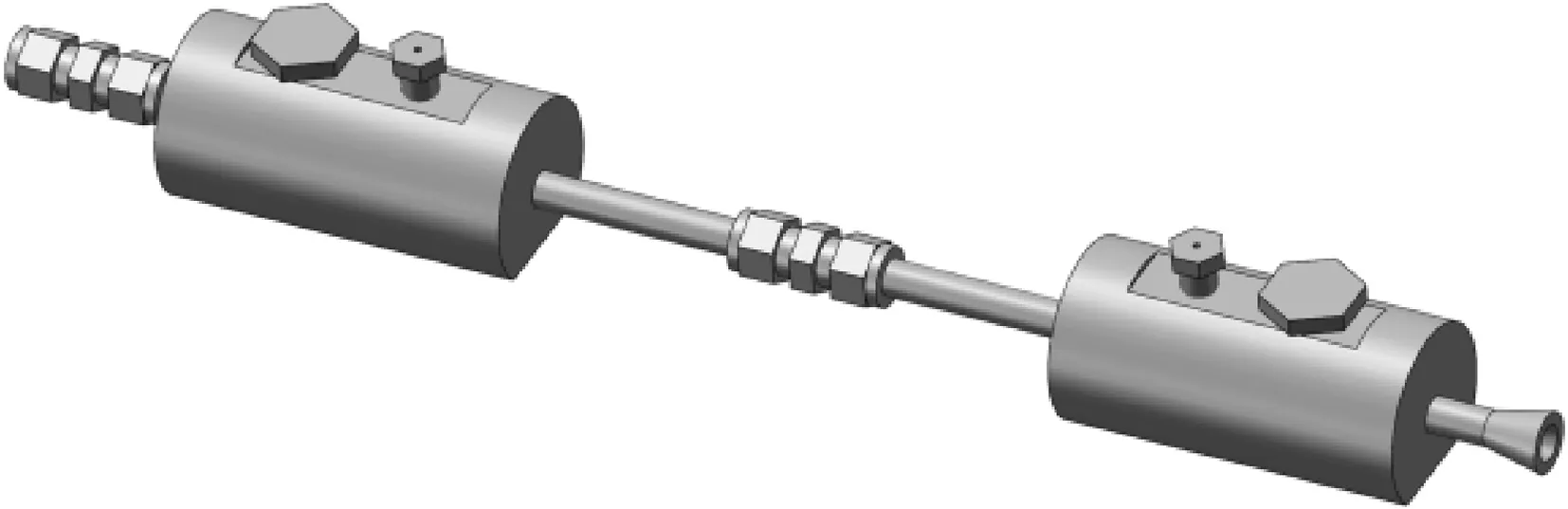

测量管路包括传感器、传感器安装工装以及标准管路。标准管路采用两段长5 cm、内径2 mm的不锈钢管,中间采用卡套接头连接,可以保证连接的稳固性和密闭性,管外壁包裹绝热材料。测量管路前端安装卡套接头以快速连接被测管路,测量管路后端连接渐扩管,使流出气体更平稳。测量管路三维设计图如图4所示。

图4 测量管路三维设计图

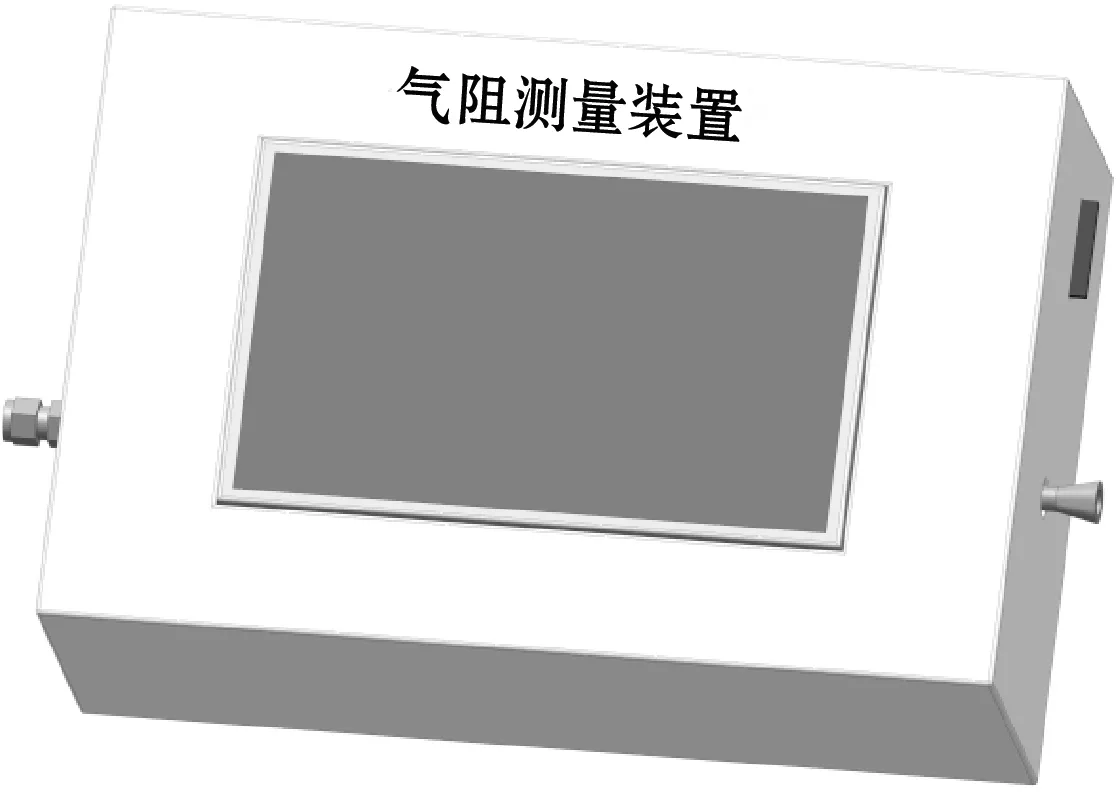

3.2 机械外壳

为了更好地适应测量管路的尺寸,并为后期调整和维护提供便利性,对机械外壳进行非标定制。采用3D打印制作机械外壳,且选用光敏树脂作为加工材料,成品表面细腻、韧性好,具有较强的刚度和耐磨性。机械外壳长234 mm,宽154 mm,高80 mm。同时根据气阻测量装置的功能,在机械外壳上设置测量管路进口和出口、电源接口、显示屏槽以及SD卡槽。机械外壳三维设计图如图5所示。

图5 机械外壳三维设计图

4 硬件电路设计

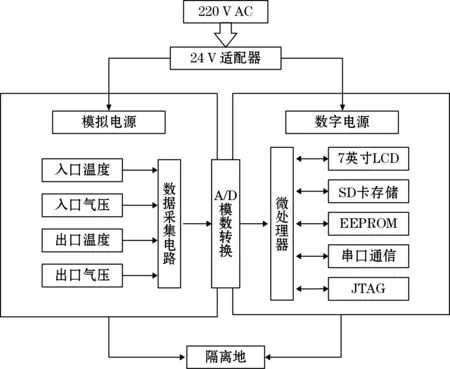

硬件电路主要实现传感器数据的采集、传输和保存,以及屏幕显示和上下位机通信等功能,其功能组成框图如图6所示。

图6 硬件电路组成框图

4.1 数据采集和转换电路

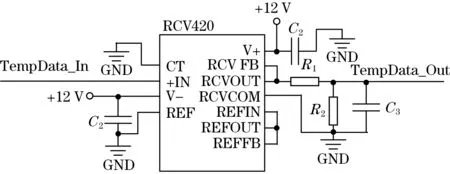

本文选用的温度传感器和压力传感器的输出信号均为4~20 mA电流信号,首先用信号转换电路对电流信号进行转换,采用RCV420将传感器输出的4~20 mA电流信号转换成0~5 V电压信号。信号采集电路如图7所示。

图7 数据采集电路

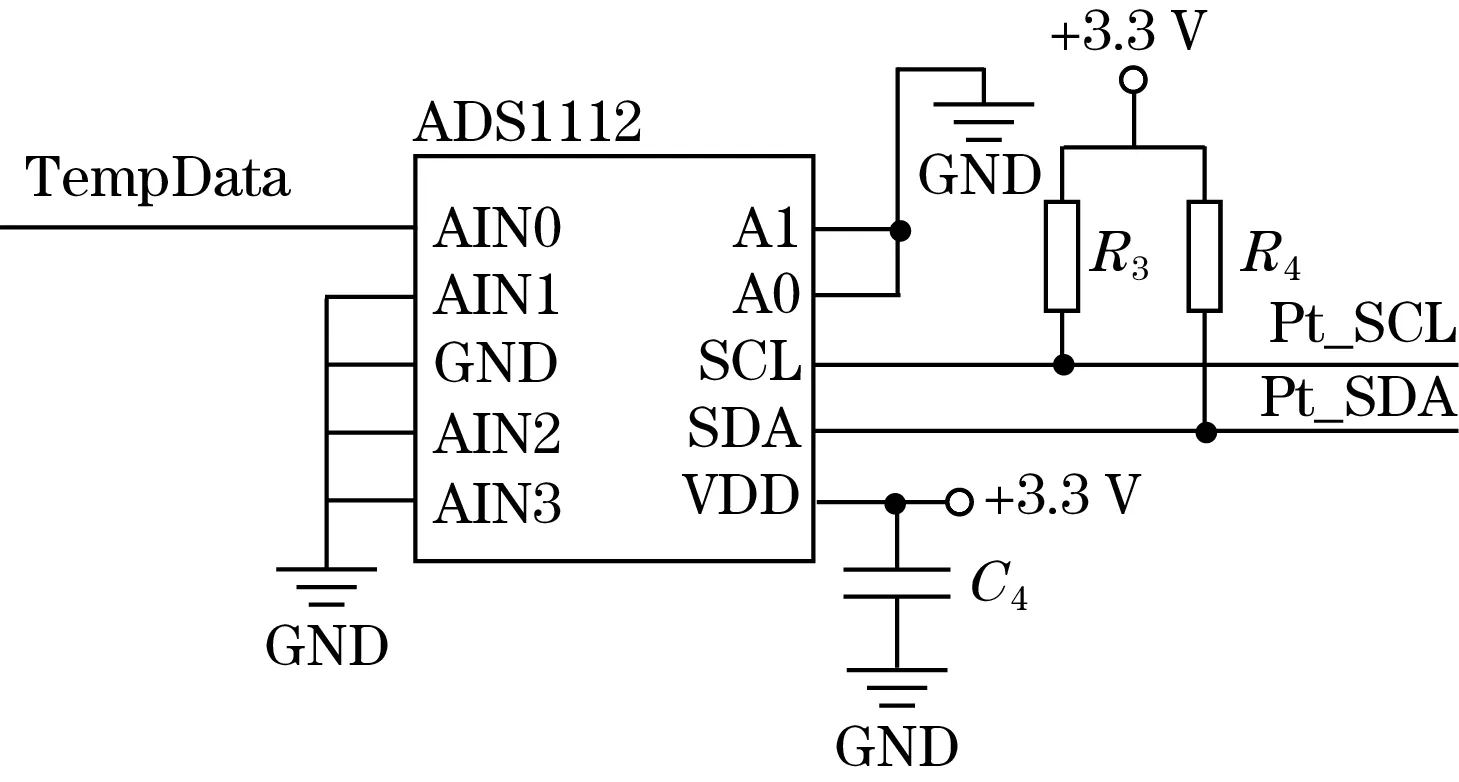

由参数手册可知,STM32的A/D输入口最大输入电压为3.3 V,最大输入电流为25 mA,而从RCV420输出的最大电流信号为49 mA。因此,需要采用电压采集芯片ADS1112采集0~5 V电压信号,并将采集到的信号传输给STM32。信号转换电路如图8所示。

图8 数据转换电路

4.2 数据存储电路

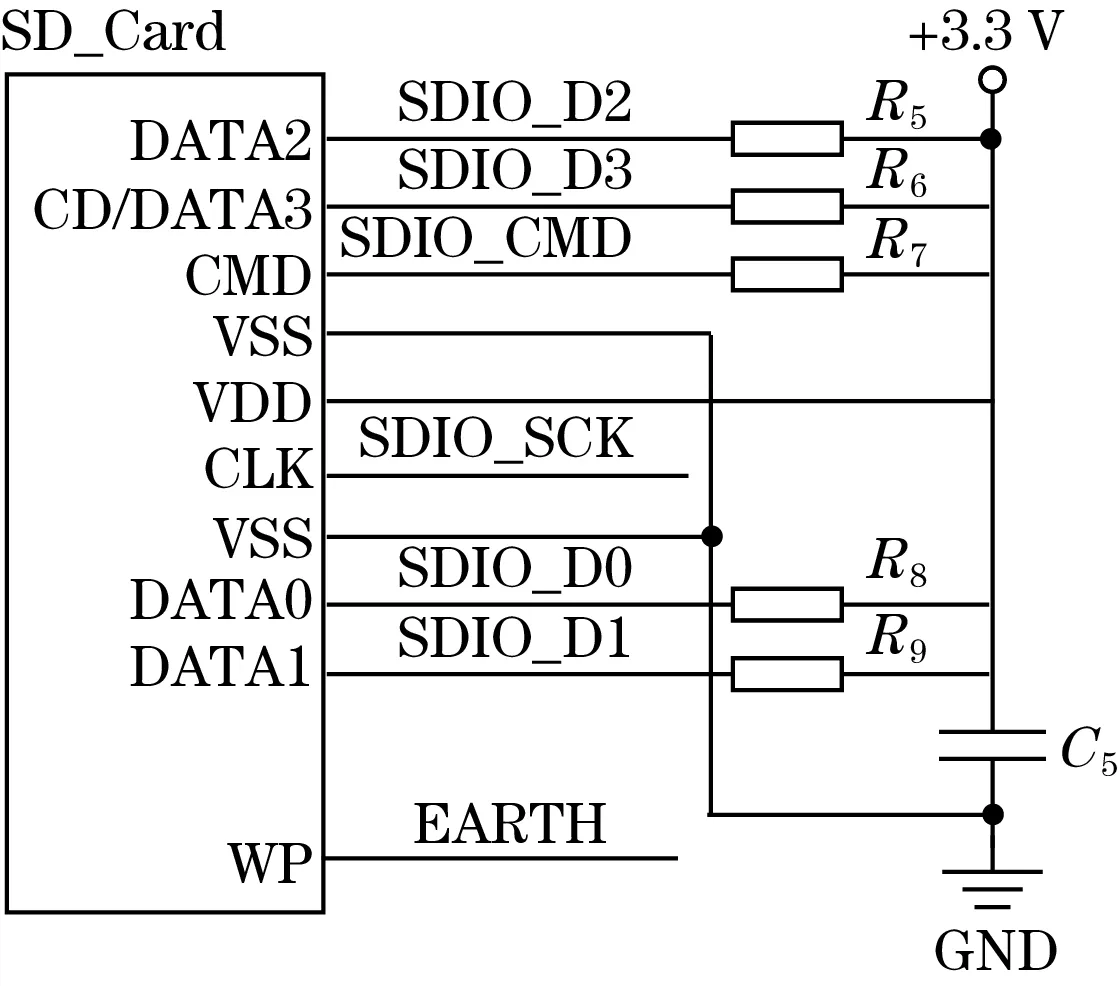

本装置采用SD卡保存温度传感器和压力传感器测量数据,SD卡具有存储量大、读写方便和容易拆卸等优点。测量数据存储电路如图9所示。

图9 测量数据保存电路

4.3 上下位机通信电路

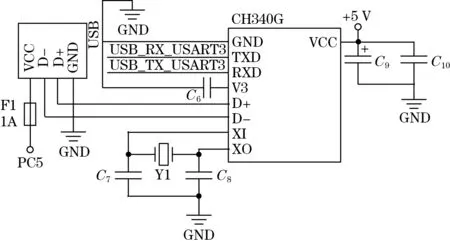

本测量装置设置了串口通信电路,可以实现气阻测量装置与上位机之间的通信,实现上下位机之间的数据传输以及调试、维护等功能。USB通信方式具有便捷性、高使用率等优点,已广泛适配各种仪器设备。采用CH340G作为串口转USB通信芯片。上下位机通信电路如图10所示。

图10 上下位机通信电路

5 软件程序设计

本气阻测量装置的软件程序主要包括下位机界面程序和上位机软件程序,软件程序组成框图如图11所示。

图11 软件程序框图

5.1 下位机界面程序

5.1.1 主界面设计

由于本测量装置采用触摸屏作为显示模块,因此本测量装置的所有操作都在触摸屏上实施,具体的软件功能包括:数据测量、数据记录和仪器设置。数据测量用于进入参数预设置界面和数据测量界面;数据记录用于查询最近的测量记录,包括温度、压力和气阻最近测量数据的查询;仪器设置用于设置仪器的基本参数,包括仪器背光度和待机时间等参数的设置。气阻测量装置触摸屏主界面如图12所示。

图12 触摸屏主界面

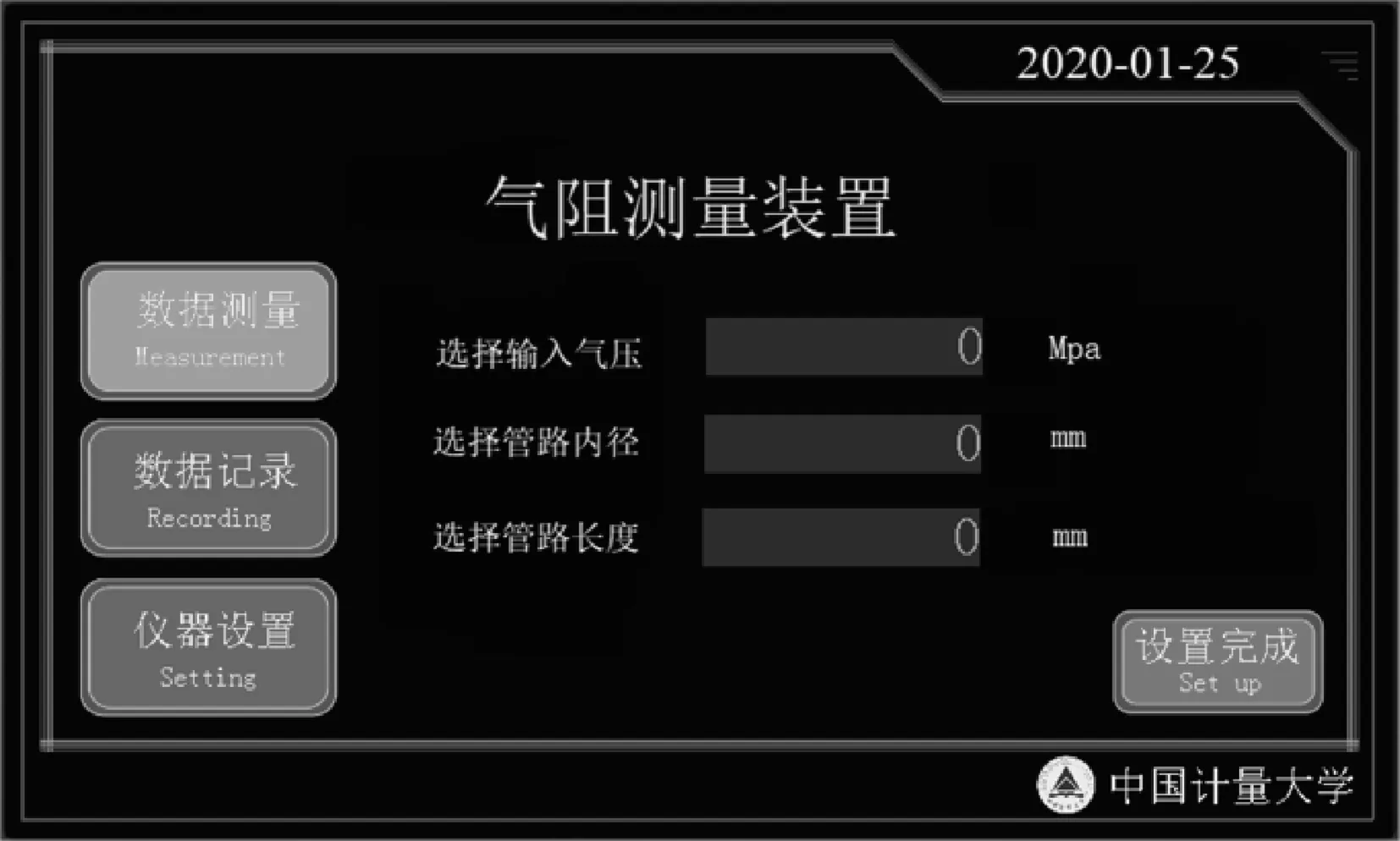

5.1.2 参数预设置界面设计

点击数据测量首先进入参数预设置界面,可对被测管路的基本参数进行预设置,包括被测管路的输入气压、管内径以及管路长度等,如图13所示。

图13 参数预设置界面

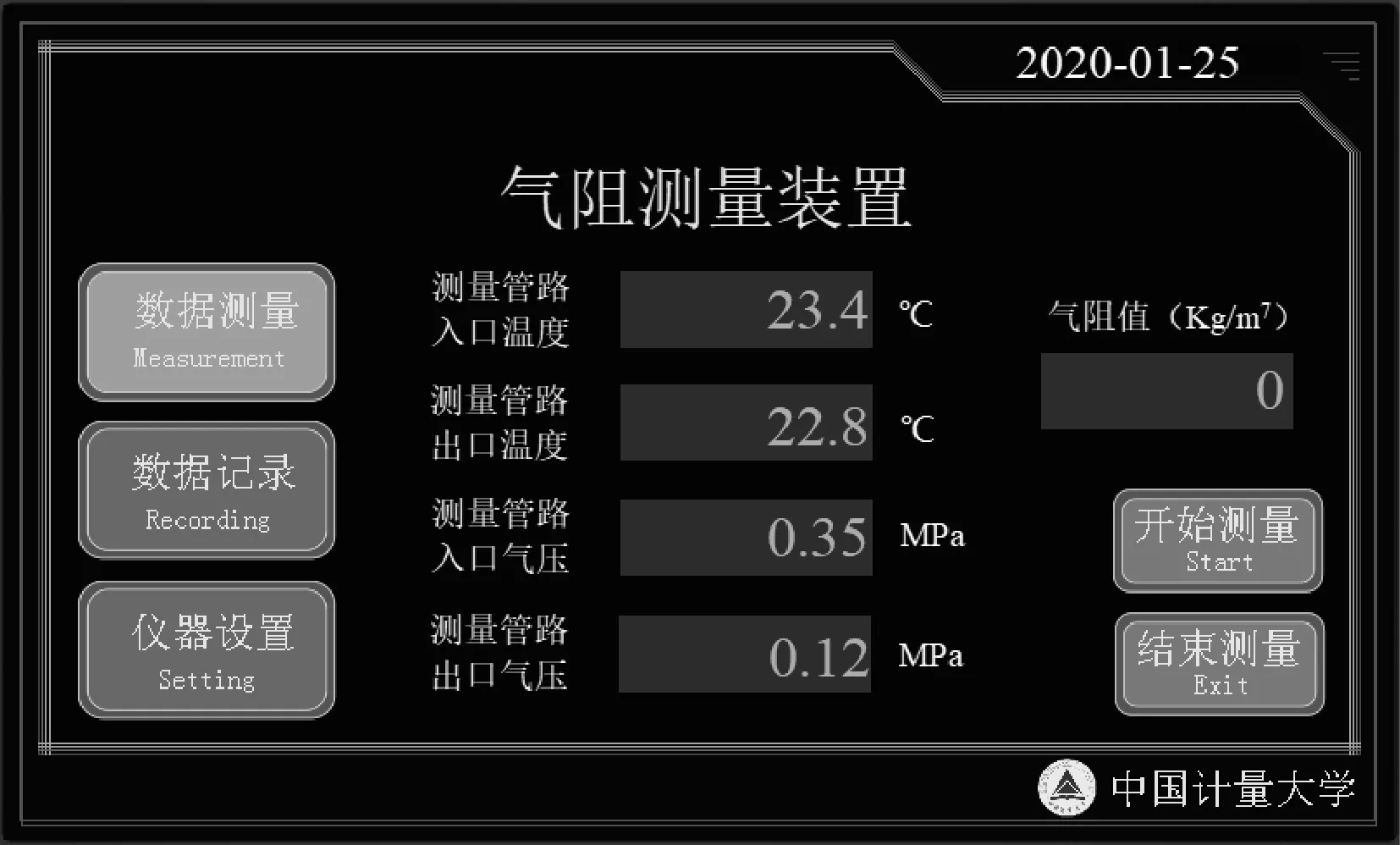

5.1.3 数据测量界面设计

数据测量界面包括测量管路入口温度、测量管路出口温度、测量管路入口气压、测量管路出口气压和气阻值。点击开始测量后,即按照参数预设置界面设置的被测管路参数进行温度、气压的测量以及气阻值的计算,并在数据测量界面中实时显示;点击结束测量后,自动保存当前数据至内部存储芯片中,并退回至主界面。数据测量界面如图14所示。

图14 数据测量界面

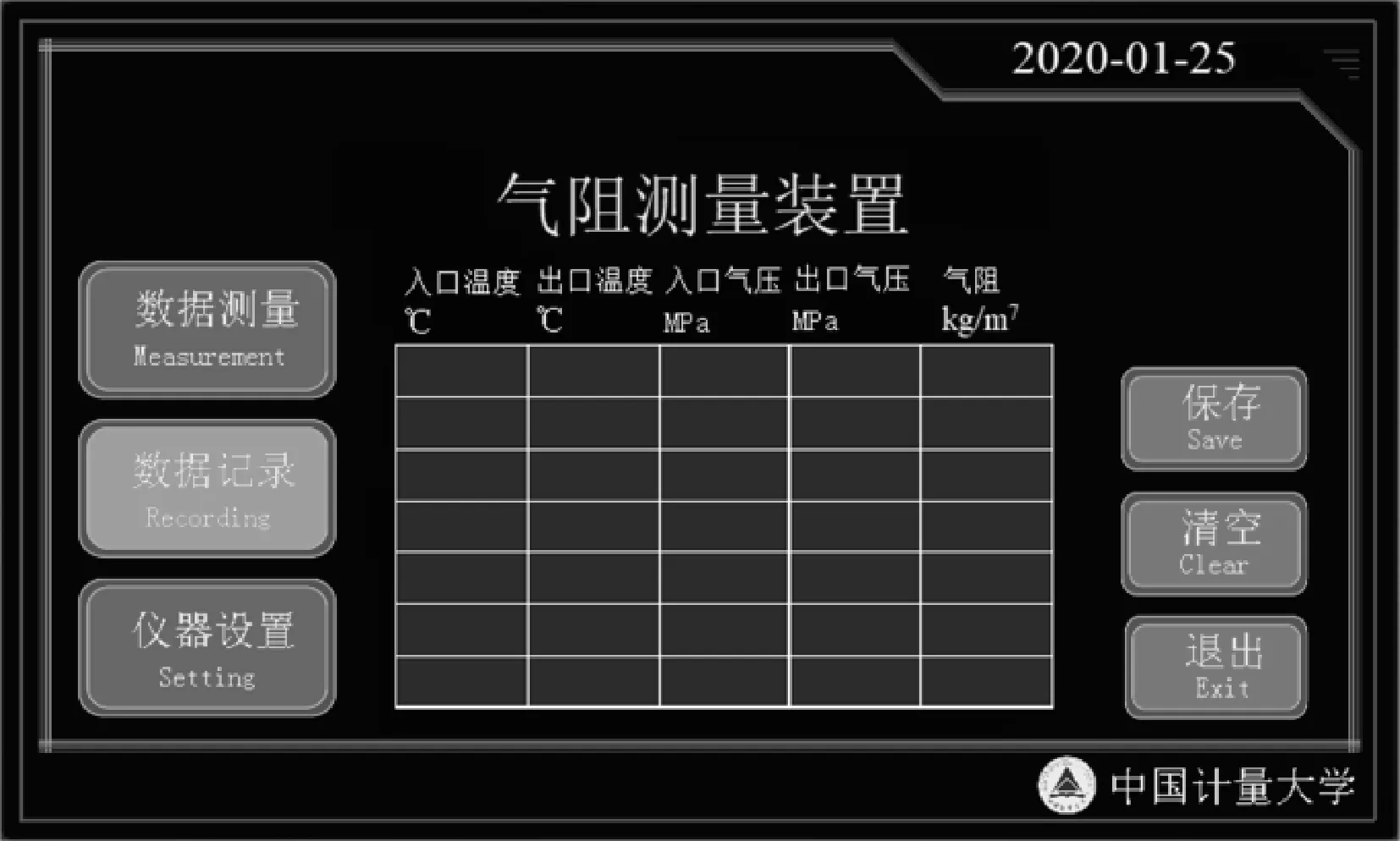

5.1.4 数据记录界面设计

数据测量界面用于查看最近气阻测量装置测量的数据,包括测量管路入口温度、测量管路出口温度、测量管路入口气压、测量管路出口气压和气阻值。界面中包括保存、清空和退出等功能。保存功能用于将当前测量参数从内部存储芯片中保存至SD卡中;清空功能用于删除当前的测量数据;退出功能用于退回主界面,并保留数据。数据记录界面如图15所示。

图15 数据记录界面

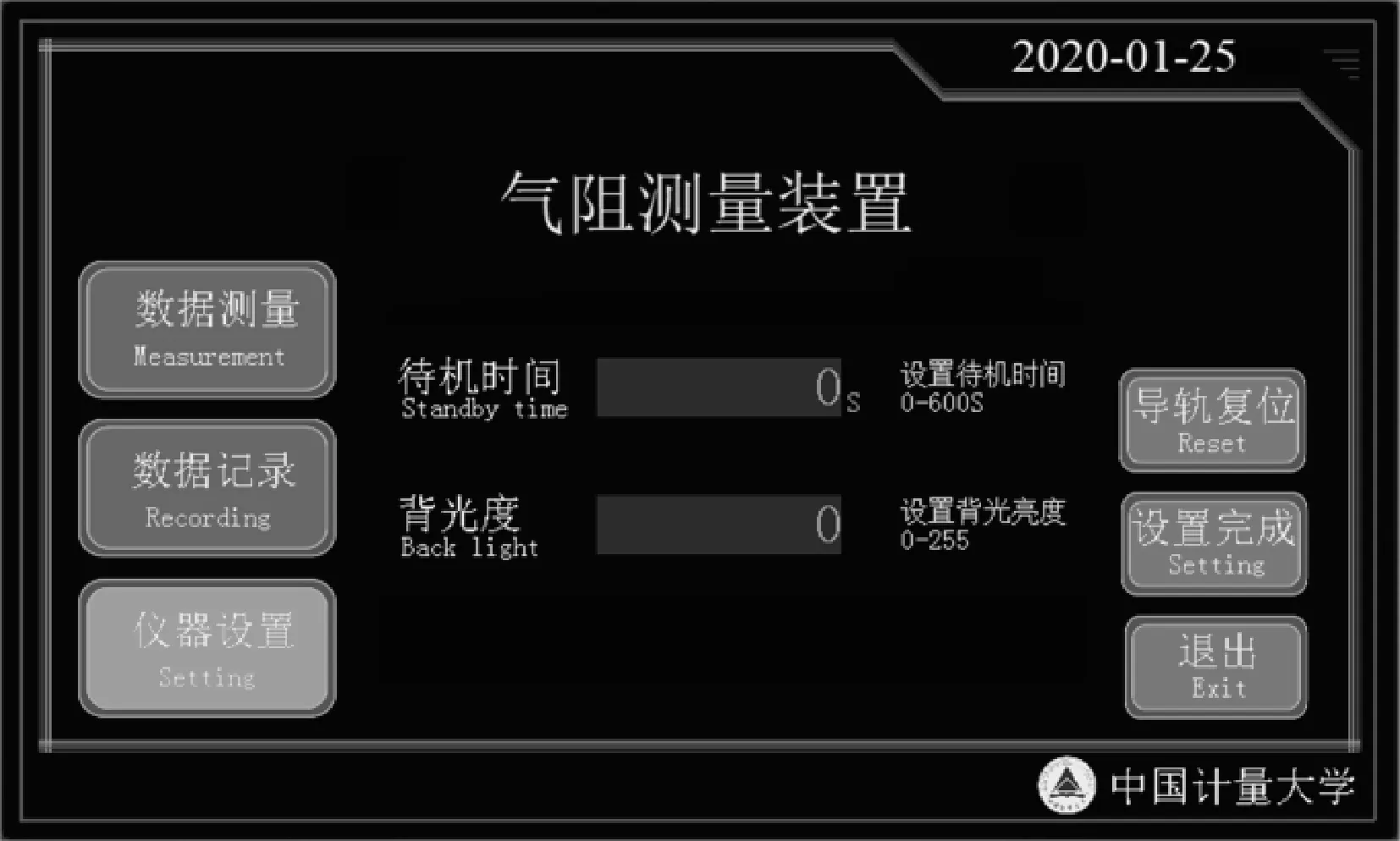

5.1.5 仪器设置界面设计

仪器设置界面主要用于设置气阻测量装置的基本参数,包括待机时间设定、背光度调整等功能,待机时间和背光度可直接在范围内输入调节,输入完毕后,点击设置完成即可。退出当前界面,则保持原设置参数不变。气阻测量装置仪器设置界面如图16所示。

图16 仪器设置界面

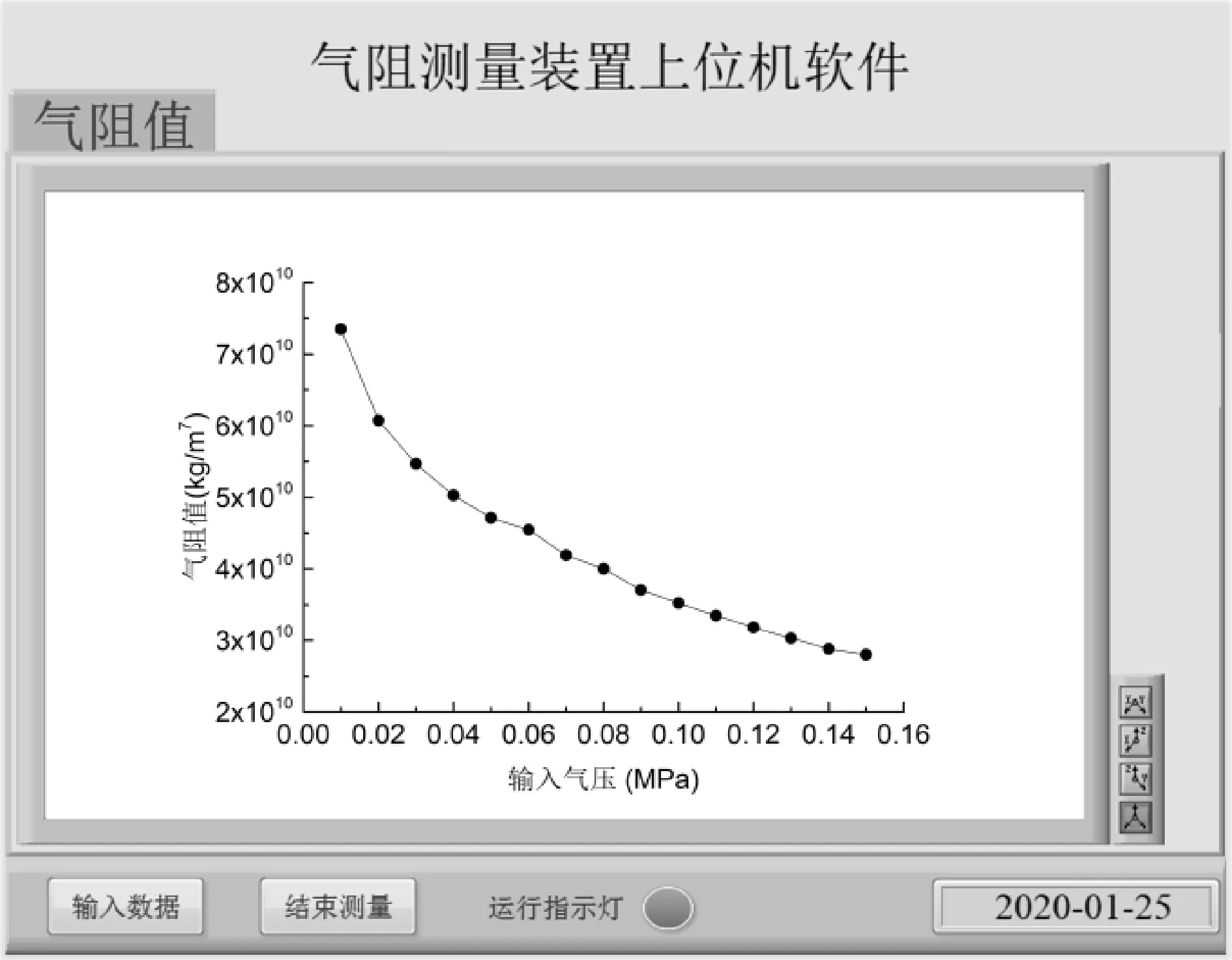

5.2 上位机软件程序

上位机软件程序主要实现对测量数据的进一步处理,包括图像绘制、保存至电脑等功能。界面包括图像区、控制按钮区,其中控制按钮区包括输入数据控件、结束测量控件以及运行指示灯控件等。测量装置上位机软件界面如图17所示。

图17 上位机界面

6 实验与分析

6.1 实验内容

为了测试本气阻测量装置的功能,将通过实验测量不同规格的不锈钢管路的气阻。实验室内温度设置为24 ℃,实验时除实验人员外,减少室内人员流动。本次实验选用的不锈钢管为冷轧工艺制成,规格分别为管内径2 mm-管长0.5 m、管内径2 mm-管长1.0 m、管内径3 mm-管长0.5 m、管内径3 mm-管长1.0 m、管内径4 mm-管长0.5 m、管内径4 mm-管长1.0 m。被测管路的输入压力从0.01 MPa开始,以0.01 MPa的间隔,递增至0.15 MPa。

6.2 数据分析

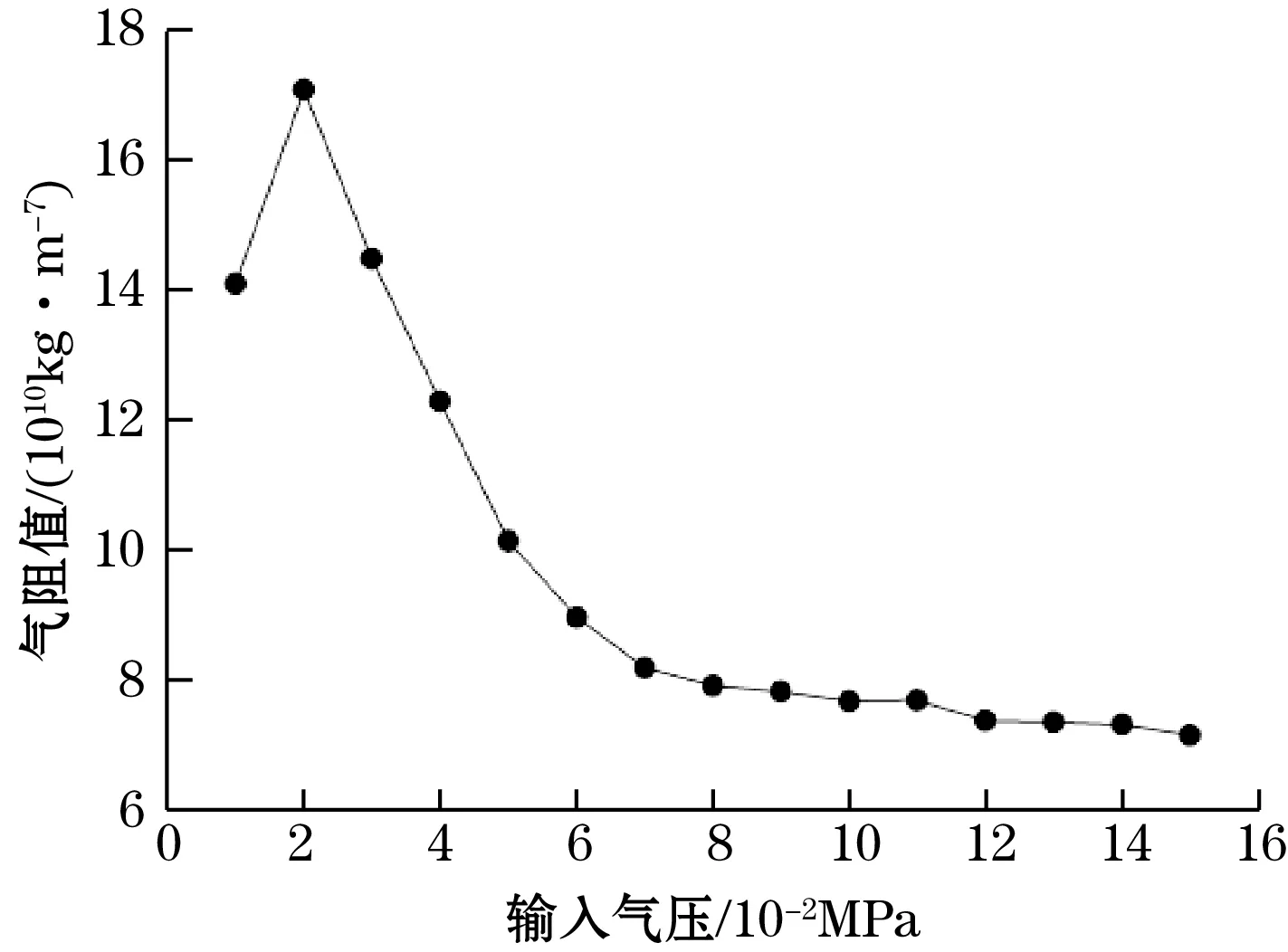

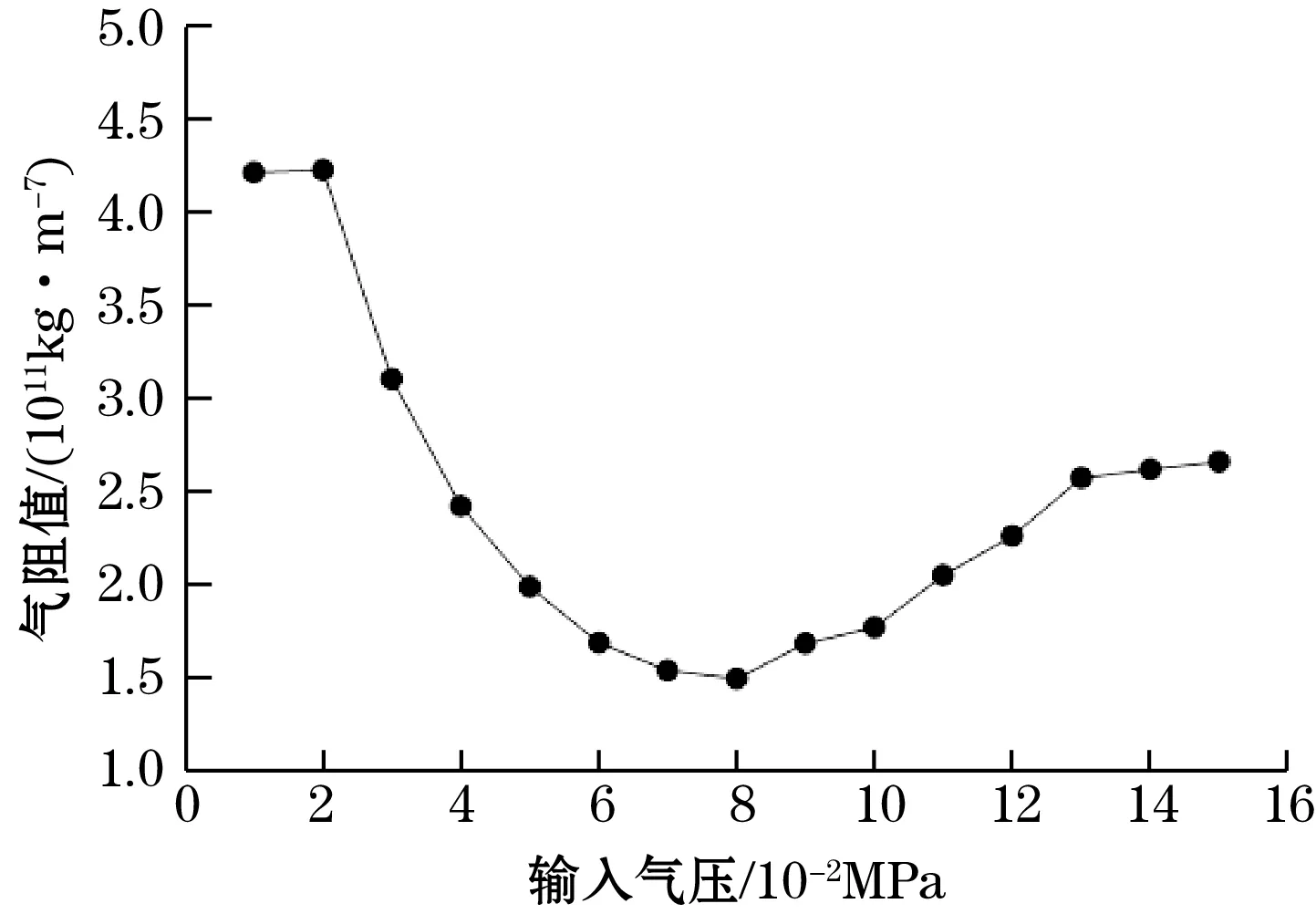

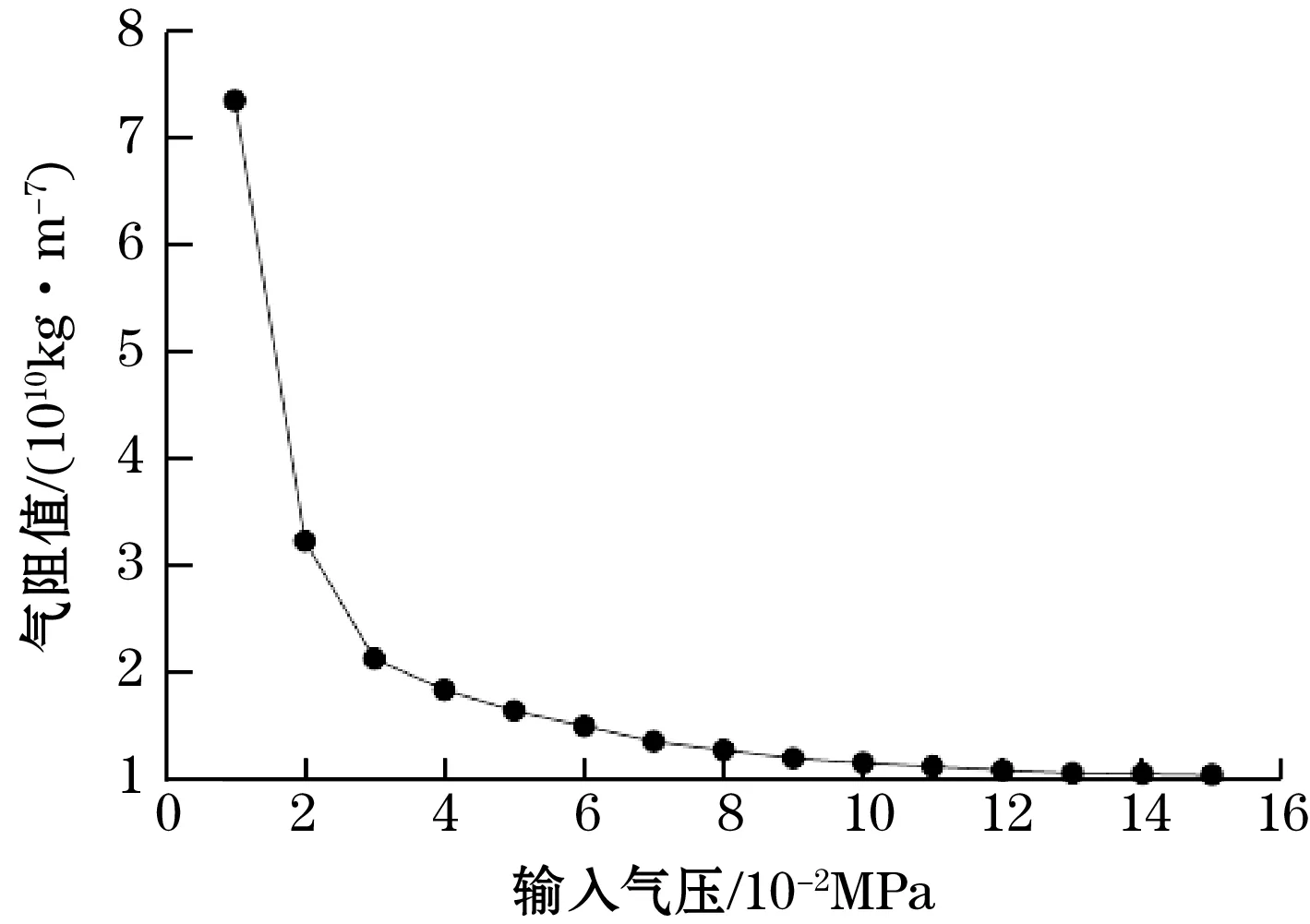

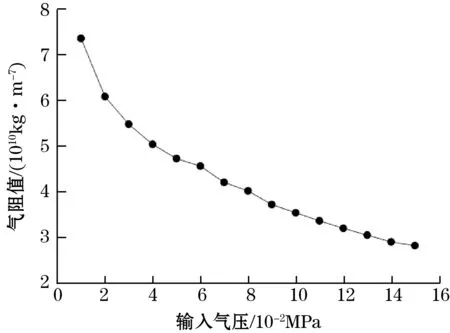

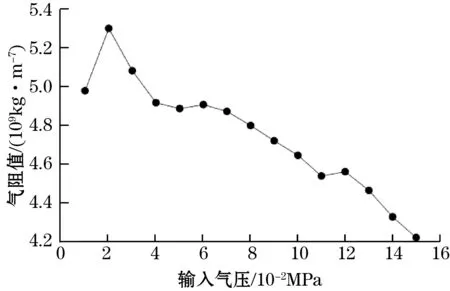

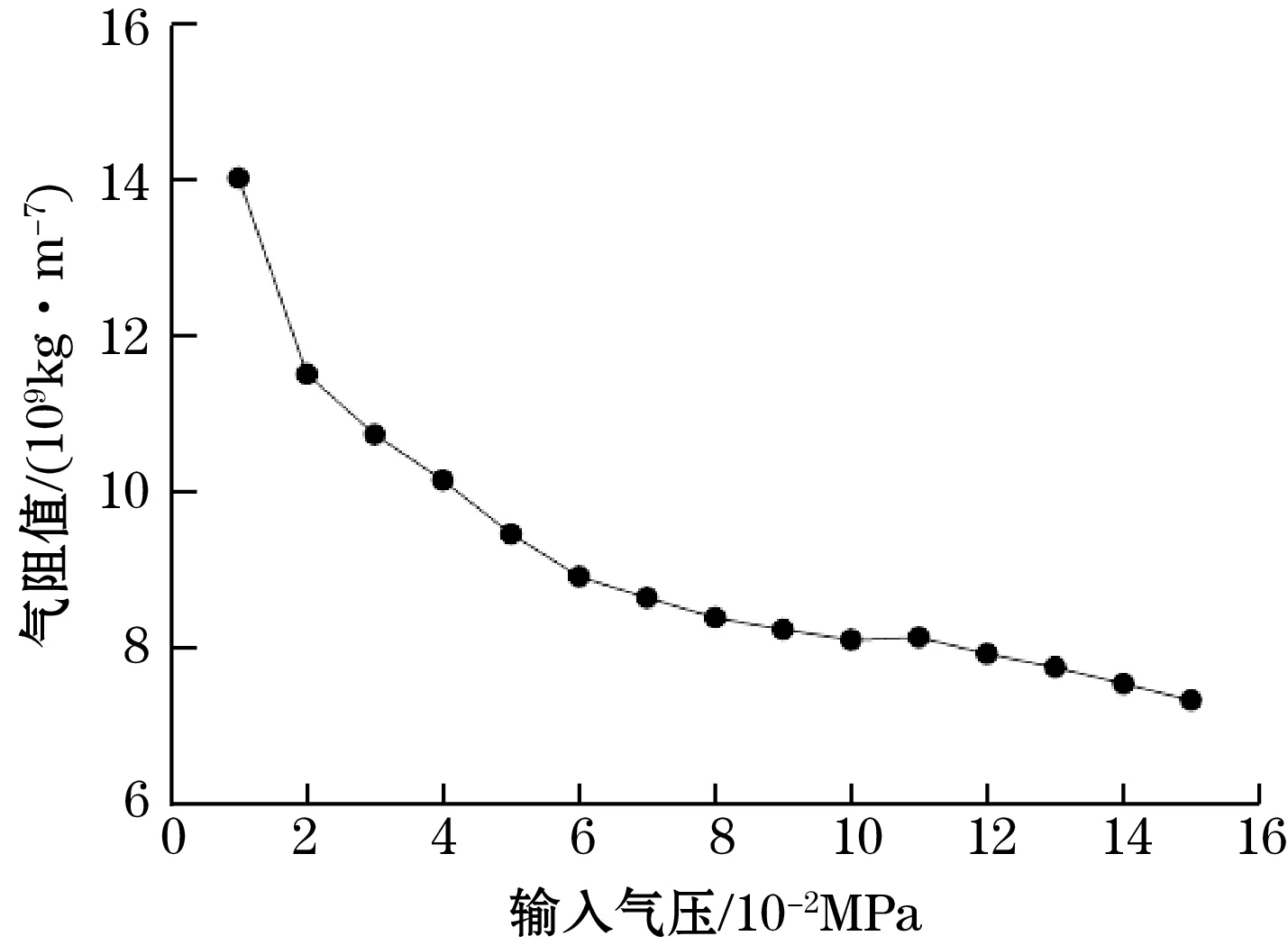

通过上位机软件绘制气阻值曲线,并导入仿真所得的气阻值曲线,进行对比,结果如图18~图23所示。

图18 管内径2 mm-管长0.5 m气阻值曲线

图19 管内径2 mm-管长1.0 m气阻值曲线

图20 管内径3 mm-管长0.5 m气阻值曲线

图21 管内径3 mm-管长1.0 m气阻值曲线

图22 管内径4 mm-管长0.5 m气阻值曲线

图23 管内径4 mm-管长1.0 m气阻值曲线

通过对比结果,可以发现以下几点:

(1)从图18~图23中可以发现,随着输入气压的增大,其趋势都是逐渐减小,且减小的越来越缓慢。由此也可以证明,气阻不同于电阻,气阻不是一个恒定值,会随着流动状态的改变而改变。

(2)分别对比图18和图19、图20和图21、图22和图23可以发现,管内径相同而管长不相同时,其气阻值变化趋势并不完全相同,且在管内径为2 mm时,相同气压输入下管长0.5 m的气阻大于管长1.0 m的气阻,而在管内径为3 mm和4 mm时,相同气压输入下管长0.5 m的气阻小于管长1.0 m的气阻。

(3)分别对比图18、图20和图22,图19、图21和图23可以发现,管内径不同而管长相同时,随着输入气压的增大,气阻呈现完全不同的减小趋势,由此可以说明管内径对气阻的影响更大。同时,随着管内径的增大,不论是管长0.5 m还是1.0 m的不锈钢管,其气阻都越小。

7 结论

本文建立了适用于小孔节流的气阻定义,并根据该气阻定义建立了小孔节流的气阻测量模型。同时设计了一款能测量管路气阻的气阻测量装置,通过机械结构、硬件电路和软件程序,对气阻测量装置进行了完整的设计,并对气阻测量装置进行了实验测试。实验结果表明:该测量装置能精准测量毛细管路的气阻值,功能完善。