基于ADAMS的履带式起重机履带板二次开发建模 *

廖建国,尹旭男,齐 芳,张 强,李 兵

(1.浙江三一装备有限公司,浙江 湖州 313000; 2.湖州师范学院 工学院,浙江 湖州 313000)

0 引 言

履带行走机构是履带起重机重要的机构之一,其动态特性直接影响整个起重机的工作性能[1]。国内履带起重机的制造厂商主要依据经验及类比的方法来进行履带行走装置的设计,再通过样机试验来发现问题[2]。这既花费了大量的时间和精力,又存在巨大的经济风险[3]。

近年来国内许多学者利用ADAMS二次开发来研究起重机的质量和性能,通过提取履带式起重机在不同工况下的载荷谱,进行疲劳情况的仿真分析,从而判断起重机使用寿命等[4],此举可以大大提高起重机的安全性。在多体动力学仿真的过程中,建模又是履带式起重机质量检测的重要一部分。由于履带式起重机的履带板需要并行排列且数量较多,导致履带板接口处对齐的精度和准度很难保证,导致动力学仿真结果和实际测量结果差异较大[5]。且履带起重机车型多变,但行走系统主体结构形式一致,不同车型履带行走系统仅仅是尺寸大小变化,导致重复建模,工作量大。

为了解决以上问题,笔者利用ADAMS软件对起重机履带板进行二次开发建模,先在软件中对单个履带板简化建模,编写cmd命令流并录制,将录制的宏命令放在程序前端,提取宏命令中的建模相关参数作为界面开发中的输入参数,然后添加导入导出的命令。依据啮合节圆轨迹线编写履带板缠绕轨迹算法,通过界面开发,实现不同车型的履带板在履带架上自动缠绕,最后对程序进行调试优化,增加程序的可靠性。

1 履带板的二次开发建模

利用ADAMS进行的履带板二次开发功能包括履带板建模、履带板缠绕轨迹线算法和定制界面。履带板二次开发建模流程如图1所示。

图1 履带板二次开发建模流程图

1.1 履带板建模

在ADAMS中建立模型时有两种方案:一种为外部导入模型,另一种为在ADAMS中通过软件自带建模方法进行建模。第一种方案优点是三维模型准确性好;缺点是模型较为复杂,仿真效率低。第二种方案优点是模型简单,仿真效率高;缺点是准确性不高。上述两种方案都有各自的适用场合。由于履带起重机行走过程的动力学仿真主要目标是提取各个部件间的载荷,对履带板三维模型精度要求不高,因此本文采用第二种方案。

1.1.1 履带板模型简化

在ADAMS软件中使用拉伸、圆角等简单命令对履带板模型进行简化建模。简化后的模型如图2所示。

图2 履带板的简化模型

1.1.2 录制cmd命令流

使用ADAMS软件中菜单栏中工具-宏-录制/播放命令,对履带板建模流程进行录制,并把录制后的宏命令作为程序放于程序前部。提取宏命令中的建模相关参数作为界面开发中的输入参数。

1.1.3 添加导入导出命令

在ADAMS软件中添加导出导入命令。

1.2 履带板缠绕轨迹线算法

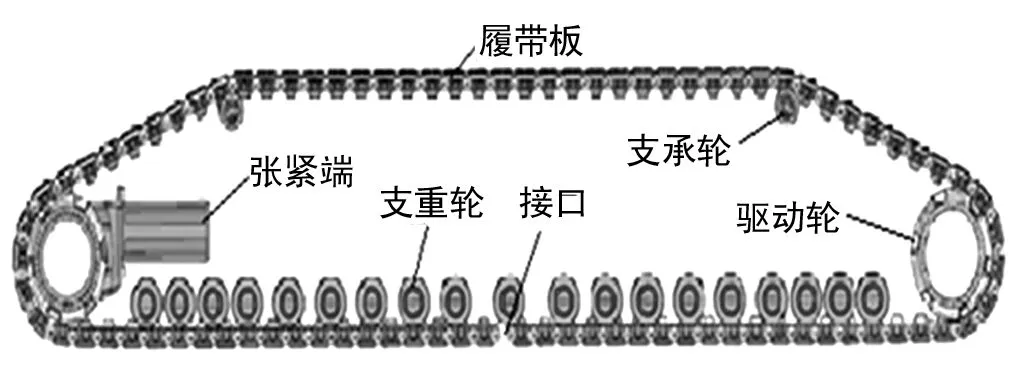

为了保证接口对齐的准确度,可以采用ADAMS二次开发功能,编写cmd命令流,通过不断的调整张紧端的位置,实现履带板的自动缠绕。由于整个履带板是单个履带板的复制,因此每个器件的参数不会出现太大差异,可以通过建立履带板接口偏差与张紧端的位置参数的算法,实现模型自动调整功能。履带板缠绕结构简如图3所示。

图3 履带板缠绕结构简图

图4为啮合节圆轨迹线。根据图4中的标注尺寸计算啮合节圆轨迹线在驱动轮、张紧轮、支承轮等处履带板的走向,计算各个区间段处能够布置的履带板个数。通过复制及while循环函数建立完整的履带板缠绕模型,完成代码的编写。

图4 啮合节圆轨迹线

1.3 定制界面

1.3.1 履带板简化建模

根据履带板模型二维图纸的相关尺寸(见图5)在ADAMS软件中建立履带板模型。

图5 履带板模型的二维图纸

1.3.2 履带板缠绕系统的建立

履带板建模系统的界面如图6所示。图6界面的参数按照图5中的正确尺寸对应填写,在ADAMS中实现履带板模型的建立或导入。履带板缠绕系统(见图7)按照图4的正确尺寸填写,在ADAMS中实现履带板缠绕模型的建立。在此界面后台程序中添加旋转副建立程序,然后自动添加每两块履带板之间的旋转副。

图6 履带板建模系统的界面 图7 履带板缠绕系统的界面

1.3.3 检测及自动调节程序

完成上述程序后,编写自动检测调节程序,保证自动建立后的履带板缠绕误差满足动力学仿真需求。

通过完成上述流程后,最终实现履带板自动缠绕功能,并保证图3中接口对齐,最终建立完整的履带板缠绕模型图如图8所示。且提供的建模系统和缠绕系统可用来建立各种不同车型的履带行走机构。

图8 完整的履带板缠绕模型图

2 结 语

采用ADAMS软件对履带板进行二次开发,开发功能包括履带板建模、履带板缠绕轨迹线算法和定制界面,最终在ADAMS软件中建立适合不同车型,且履带接口精度高的履带模型。利用ADAMS对履带板二次开发建模,可以大大节省了建模时间,提高了建立履带板模型的准确性,为下一步动力学仿真奠定了基础。