无粘结剂的超高硫载量锂硫电池正极设计

徐宇琦,刘汉涛

(中北大学能源动力工程学院,山西 太原 030051)

随着新能源汽车的高速发展,传统锂离子电池因其能量密度的限制而无法完全满足新能源汽车对储能元件的需求,所以亟需开发新的电池体系来满足商业需求。在众多的二次电池体系中,锂硫电池凭借极高的理论能量密度(2 600 Wh/kg)和理论比容量(1 675 mAh/g)、低廉的制造成本以及环境友好性,被认为是最具潜力的二次电池之一[1]。但是锂硫电池在实现商业化的道路上仍面临许多问题:单质硫(S8)及反应终产物 (Li2S/Li2S2)导电性极差;反应过程中活性物质会有80%的体积膨胀,导致电极粉碎;反应过程中产生的多硫化物易溶于电解液中,还会在浓度差的作用下在正负极之间扩散,这种被称为“穿梭效应”的现象造成了严重的容量衰减[2]。为解决这些问题,研究者们向正极中引入了各种骨架材料,然而这些骨架材料占据了电极的质量却无法释放能量,极大地降低了锂硫电池的能量密度。为了兼顾电池性能与能量密度,可以通过减少粘结剂、隔膜等非活性物质的占比,以及提高电池中硫的负载量来提升电池的能量密度[3]。

本文通过两步法制备出Ni-N掺杂的三维自支撑多孔石墨烯骨架(Ni-NHGFs),并且将熔融硫注入骨架中制成硫碳复合正极。使用该正极组装电池时无需粘结剂的额外加入,提升能量密度的同时避免了电池降解时粘结剂对自然环境的危害。

1 无粘结剂正极骨架的制备

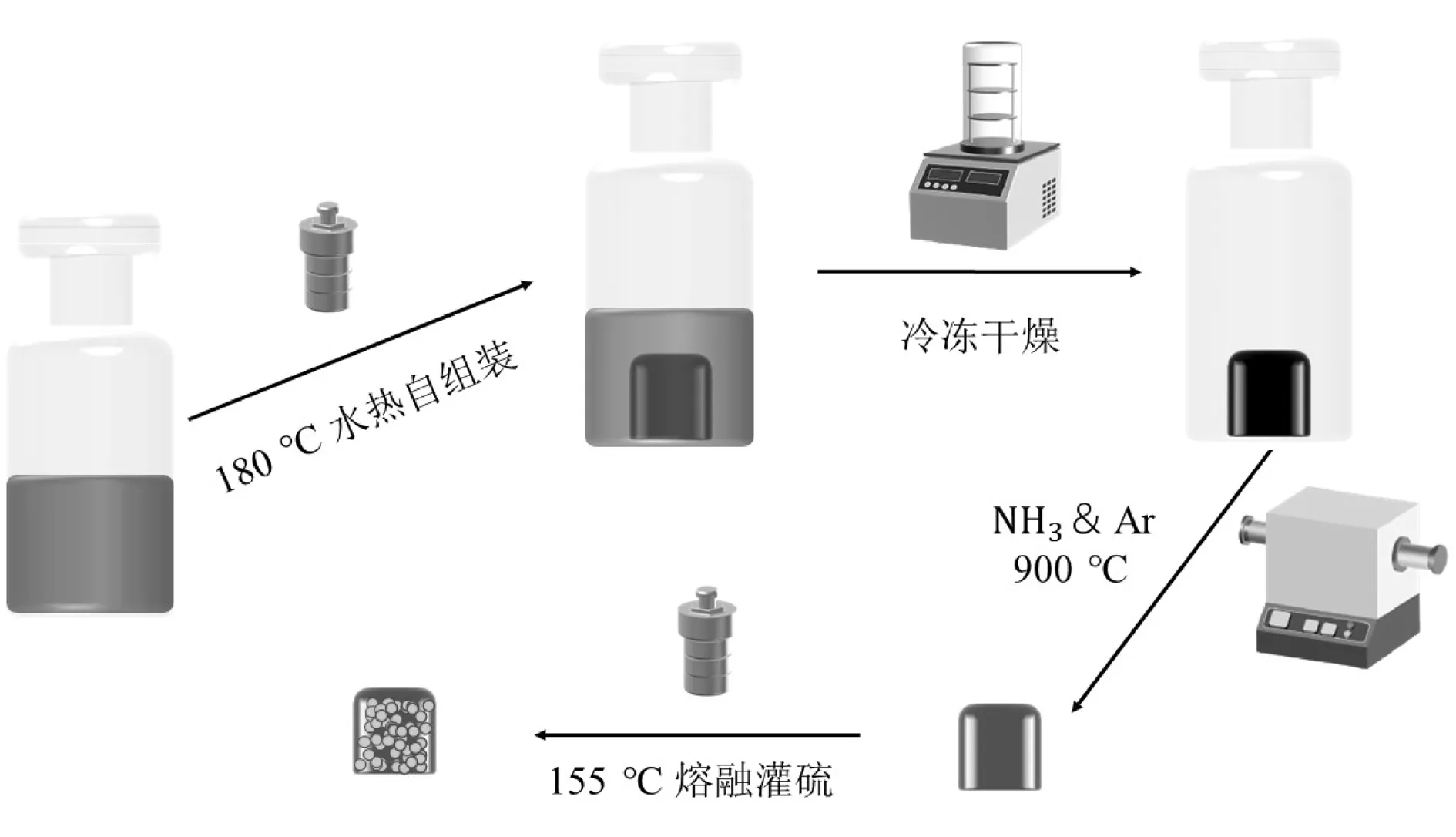

本文所用氧化石墨烯通过改进的Hummers法制备。取10 mL氧化石墨烯悬浊液(浓度为2 mg/mL)、50 μL NiCl2·6H2O水溶液(浓度为3 mg/mL)和15 μL H2O2溶液混合均匀后转移至100 mL高压反应釜中,180 ℃水热处理12 h,得到黑色柱状水凝胶。将水凝胶在-70 ℃的真空环境中冷冻干燥72 h后转移至管式炉中,在氨气(50 sccm)氩气(100 sccm)混合气氛下升温至900 ℃,保持2 h,随后以同样速率冷却至室温,升温速率与降温速率均为5 ℃/min,待冷却至室温后得到嵌入Ni纳米颗粒的氮掺杂三维多孔石墨烯骨架,如图2(a)所示。对照组(GFs)用同样方法制备,但是不添加NiCl2·6H2O水溶液,退火时仅在氩气气氛下进行,制成的自支撑石墨烯骨架不含Ni与N。

2 超高硫载量复合正极的制备

将上述制备的Ni-NHGFs表面铺撒一层硫粉后在155 ℃的条件下密闭加热12 h,得到无粘结剂的自支撑硫碳复合正极(S@Ni-NHGFs)。用同样方法制备对照组复合正极(S@GFs)。

3 正极骨架及复合正极的测试方法

为了验证正极骨架的内部结构及复合正极的电化学性能,本文使用了多种测试方法。扫描电子显微镜图像(SEM)测试用于表征样品形貌,使用仪器型号为FEI Quanta;X射线衍射测试(XRD)和拉曼光谱测试(Raman)用于表征样品的内部结构,其中XRD 采用Rigaku Ultimate IV测试仪,扫速为10 (°)/min, Raman使用的仪器型号为LabRAMHR,波长532 nm;热重测试用于表征硫的含量,使用恒久HCT-4测试仪,升温速率10 ℃/min;循环伏安法测试 (CV)使用辰华CHI660E电化学工作站;电化学性能测试采用武汉蓝电测试系统CT2001。

4 正极骨架的结构性质

本文通过水热法-退火两步热处理制备了嵌入Ni纳米颗粒的氮掺杂三维多孔石墨烯骨架,为保证实验结果的普适性,以此方法制备的样品超过50个。在水热过程中将氧化石墨烯片层搭建成自支撑结构,后续的冷冻干燥处理最大程度保留了其结构的完整性。在高温退火过程中,氨气气氛提供了氮源,保证了氮原子掺杂均匀,并为Ni的掺杂提供吸附位点;进一步高温处理使N-N键断裂、Ni-N键形成,从而使Ni被牢牢固定在石墨烯骨架表面。最后将硫与Ni-NHGFs在155 ℃持续加热12 h,使其成为熔融态进入自成型的石墨烯骨架中,冷却至室温后制成硫碳复合正极。具体流程如图1所示。

图1 无粘结剂超高硫载量锂硫电池正极制备流程图

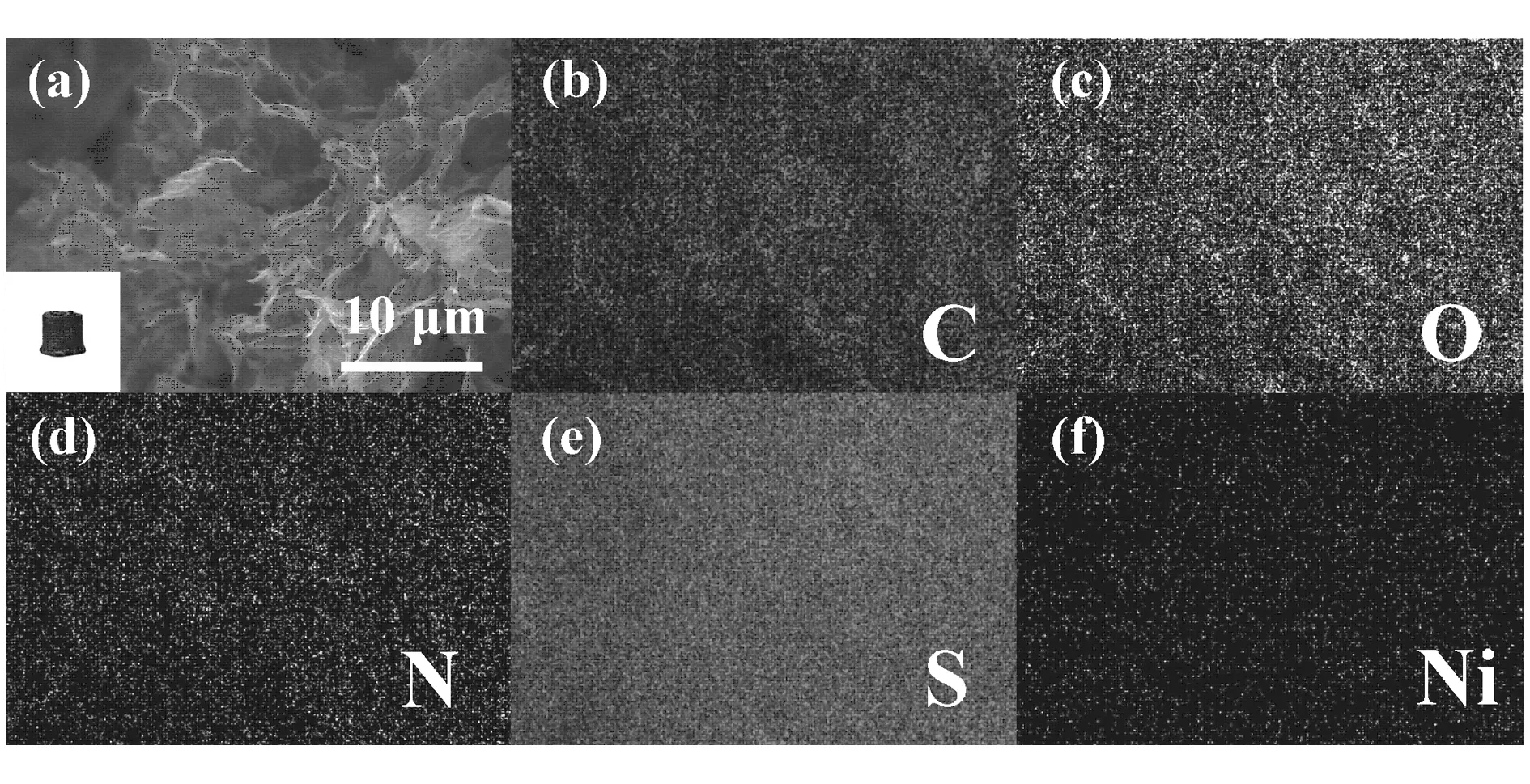

样品形貌及元素分布情况如图2所示。通过SEM结果可以看出(图2(a)),搭建的自支撑石墨烯骨架中有清晰的孔道结构,丰富的孔道可以固定大量的硫,并且贯通的大孔能缩短锂离子的传输距离,提高锂离子传输效率。C、O、N、Ni等元素的分布情况如图2(b)、(c)、(d)、(f)所示。由图2(d)可以看出,N元素均匀分布在石墨烯片层上,均匀的氮掺杂提供了金属Ni原子嵌入的位点,所以Ni元素的分布也极为均匀[4]。灌硫后样品的EDS图像表明了硫均匀分散在骨架中(图2 (e))。

图2 样品形貌及元素分布情况

为了从数值上定义Ni-NHGFs的缺陷情况,对自支撑骨架进行了XRD测试,如图3(a)所示。结果表明,在整个曲线中未出现锐利的衍射峰,证明三维骨架中的石墨烯片层分散均匀,未出现大规模堆叠,这也与SEM中的多孔形貌结果相对应。Raman测试结果同样证明了Ni-NHGFs中具有丰富的孔隙。在拉曼光谱中( 图3(b) )对应缺陷结构的D峰与对应石墨晶体结构的G峰的强度比值为1.24,说明材料中存在大量的孔道缺陷结构,可以为氮掺杂提供缺陷位点,丰富的氮掺杂又能固定极性Ni原子,从而使Ni-NHGFs能在锂硫电池反应时吸附更多多硫化物[5]。为保证该方法制备样品的均一性,对不同时间段制备的多个样品在相同条件下进行了XRD以及Raman光谱测试,曲线几乎重合,表现出极高的一致性。

图3 样品内部结构测试与硫含量表征

为了确定自支撑复合正极中微量Ni元素的存在,对电极进行了热重分析(TGA),如图3(c)所示。结果表明,复合材料中的硫含量接近90%,远高于其他硫碳复合正极[6-7]。极高的硫含量说明材料中丰富的孔隙结构能容纳大量的活性物质硫。

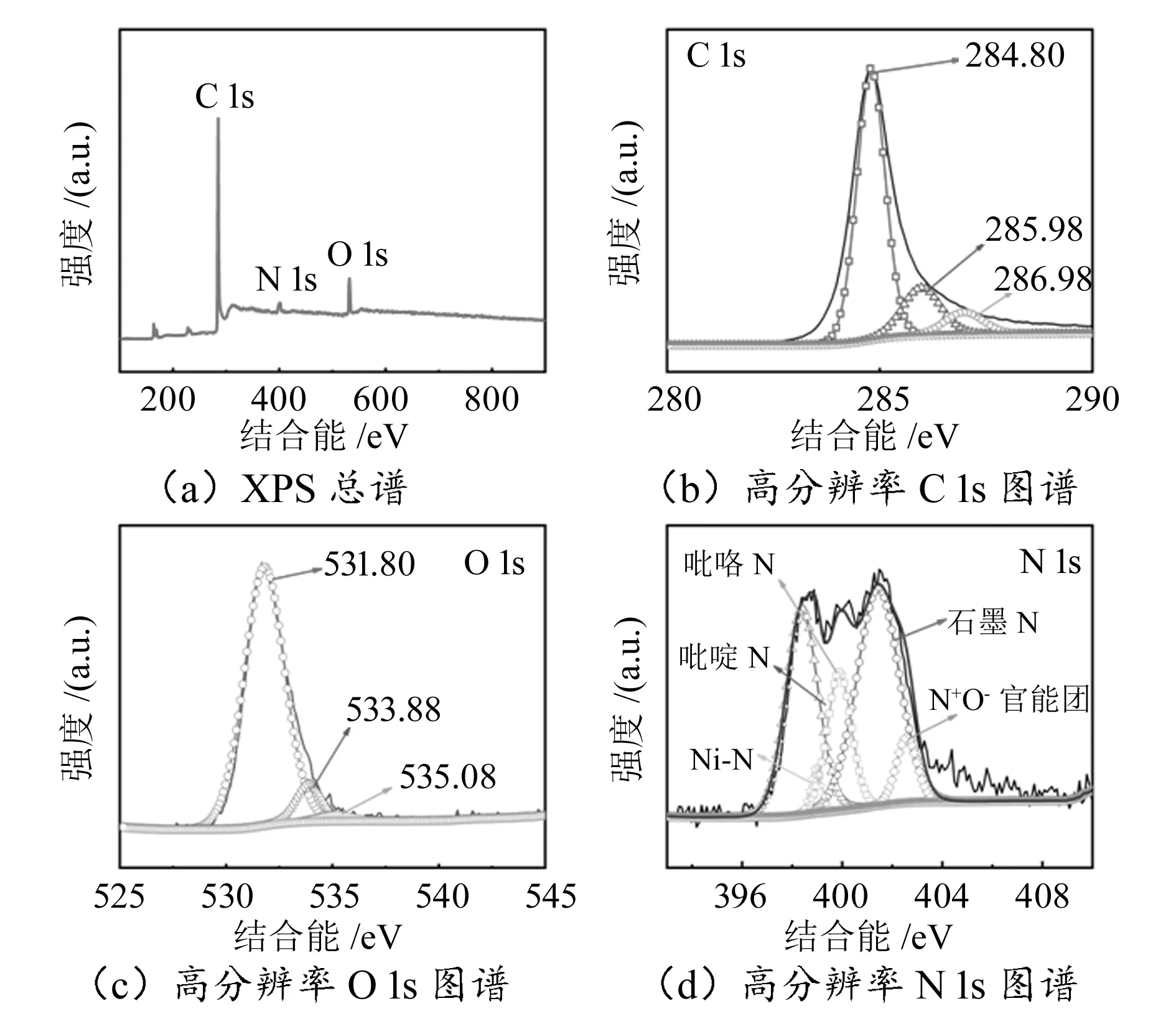

XPS图谱中C 1s、O 1s和N 1s出现的位置为284.8 eV、531.8 eV和401.43 eV,如图4(a)所示。由于制备时添加的镍源很少,所以在总谱(图4(a))中没有Ni的明显峰位,复合正极中Ni的含量仅为0.03%。对于高分辨率的C 1s峰, 284.8 eV的结合能附近对应C-C键和C=C键,285.98 eV的峰对应C-O键及C-N键,286.98 eV的峰对应C=O键,如图4(b)所示。在O 1s图谱中, 531.8 eV为C=O键的峰位, 533.88 eV为C-O-C键,535.08 eV为COH和 N-OC键,如图4(c)所示。在N 1s图谱中, 398.49 eV的峰对应吡啶氮,399.88 eV的峰对应Ni-N键,400.7 eV的峰对应吡咯氮,401.43 eV的峰对应石墨化氮,402.57 eV的峰对应氧化氮,如图4(d)所示。由此可以看出,材料中的Ni以Ni-N的配位形式存在于石墨烯片层表面,N原子不饱和的外层电子可以与Ni的最外层电子结合而形成强的配位关系,Ni在石墨烯片层表面被均匀分散的氮所固定,没有形成大颗粒的团簇,保证了Ni纳米颗粒吸附效率。均匀的镍掺杂对多硫化物的有效吸附是超高硫载量锂硫电池稳定充放的重要保障[8]。

图4 样品中元素成键类型

5 复合正极的电化学性能

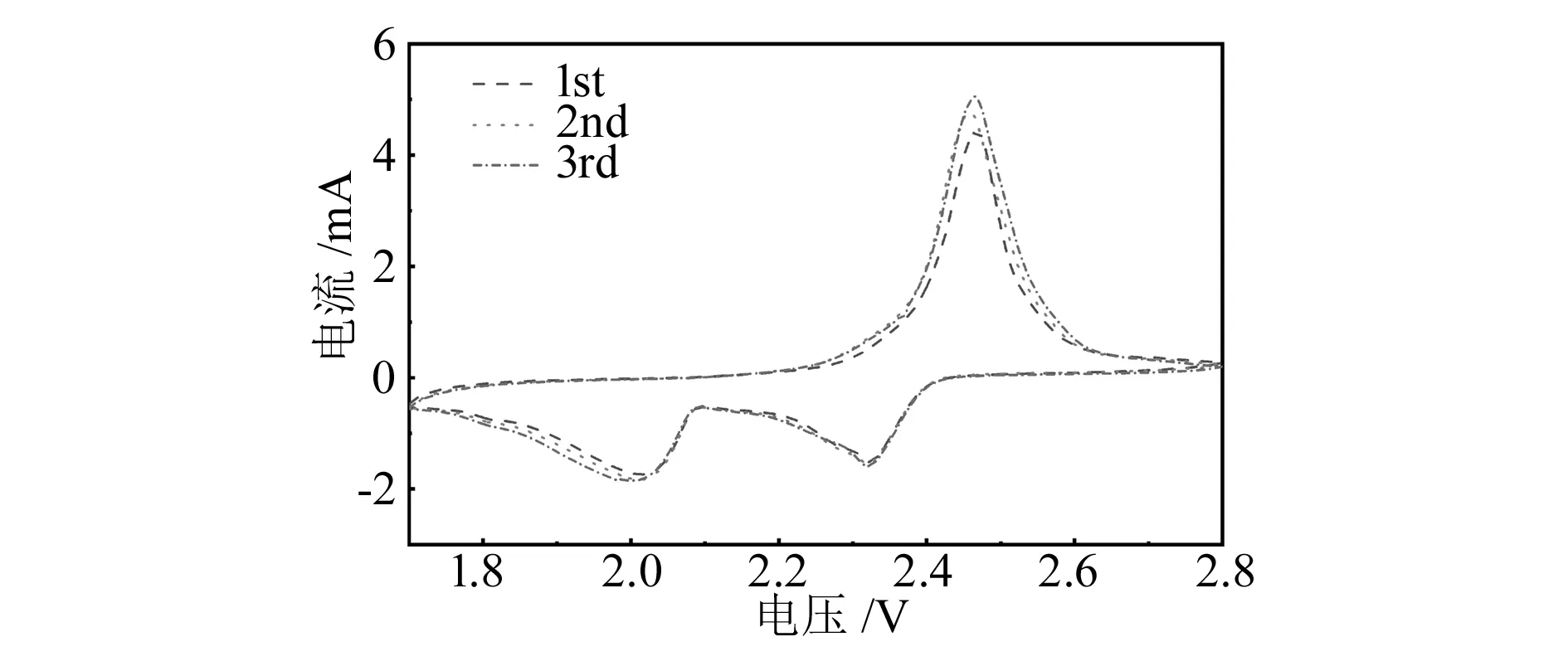

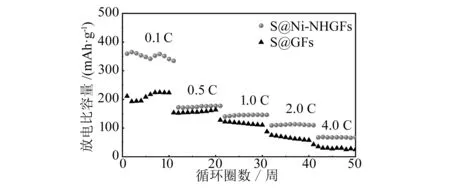

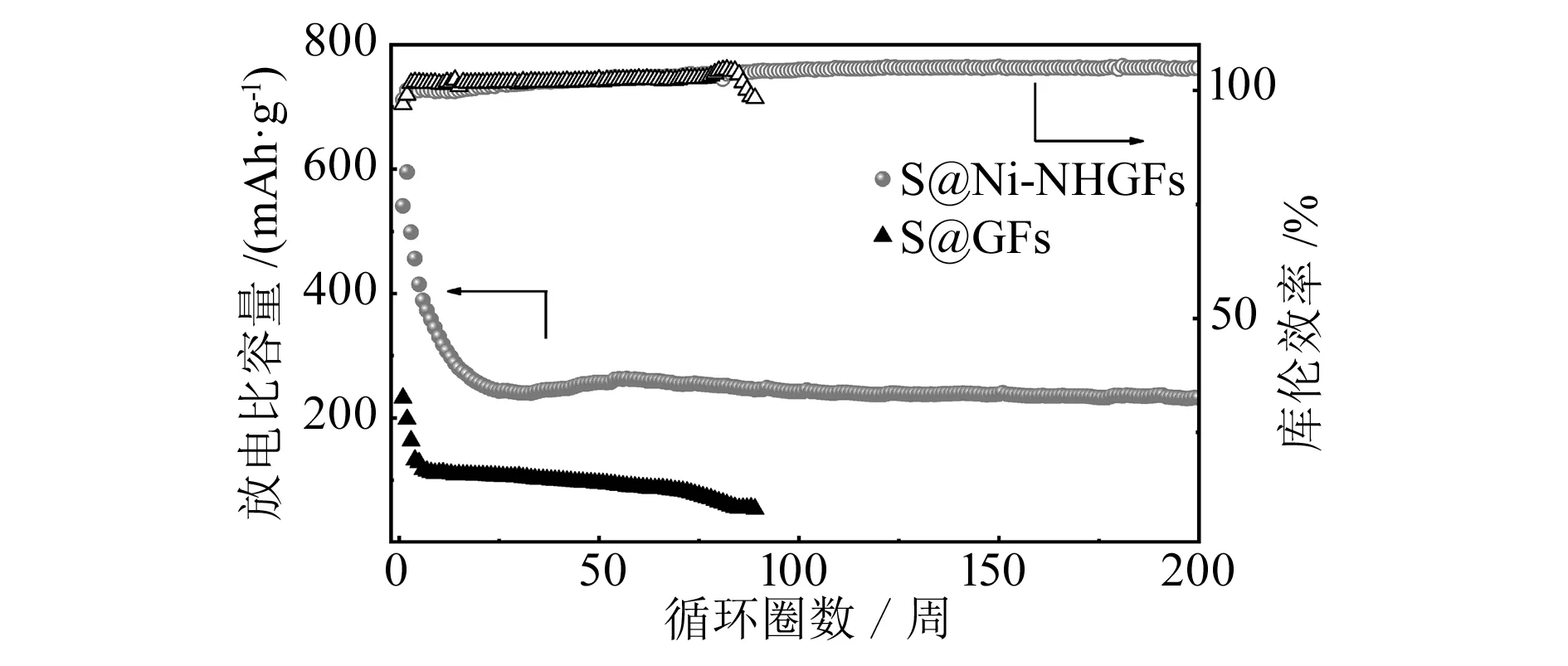

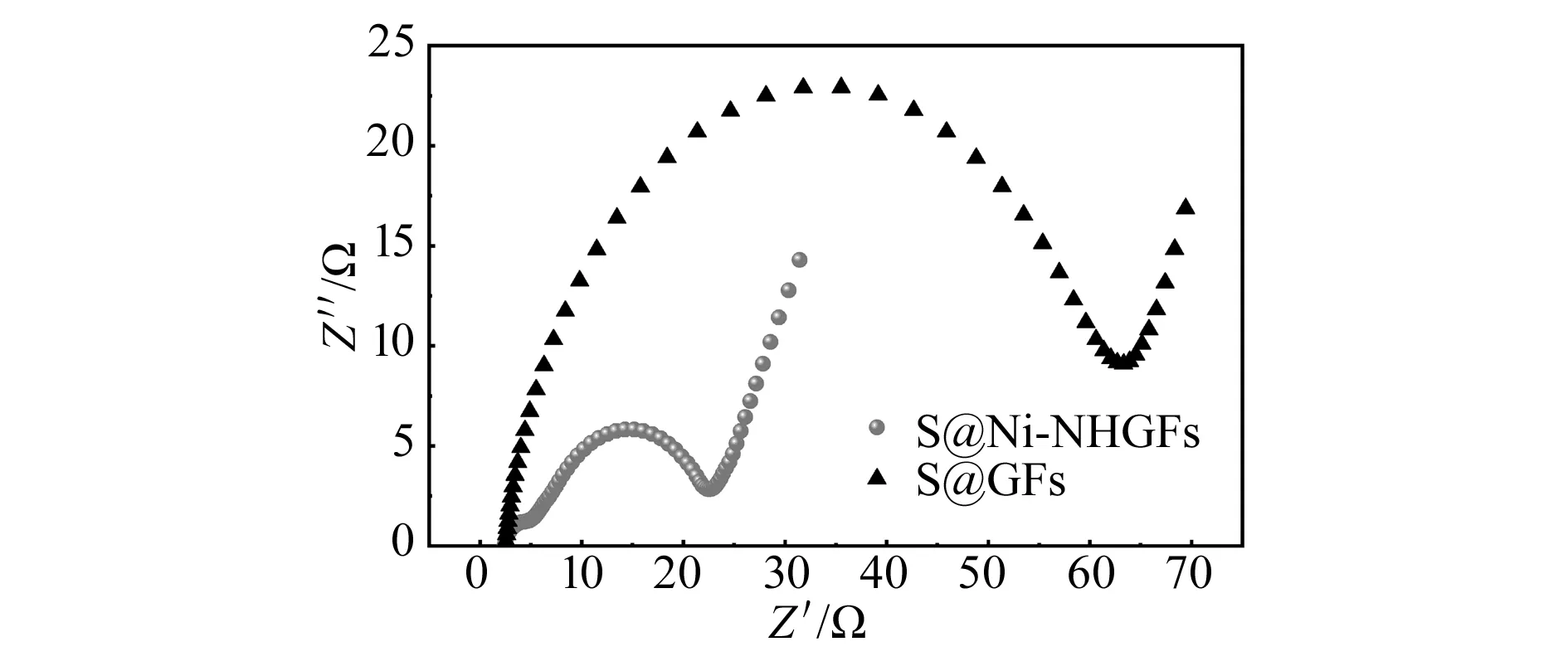

为了验证Ni-NHGFs作为锂硫电池正极骨架材料的电化学性能,将制备的圆柱状Ni-NHGFs与泡沫镍压合后直接组装半电池进行测试,两者硫载量均高于8 mg/cm。CV测试的电压区间为1.7~2.8 V,扫描速率为0.1 mV /s。S@Ni-NHGFs正极的CV曲线如图5所示,由图可知,S@Ni-NHGFs电极正向扫描时出现了两个明显的还原峰,说明反应过程中有S8→Li2Sn(4 为了验证Ni-NHGFs在超高硫载量下的电化学性能,对S@Ni-NHGFs和S@GFs两种电极进行了恒电流充放电测试,用于测试的电极硫载量为8.4 mg /cm2,结果如图6所示。由图可知,在倍率性能方面,S@Ni-NHGFs 高载量电极在0.1 C、0.5 C、1.0 C、2.0 C以及4.0 C的不同电流密度下的放电容量分别为359.2,172.3,140.2,108.9和67.2 mAh/g。由于S@Ni-NHGFs中Ni对多硫化物的有效吸附,使得电池在2.0 C和4.0 C的大倍率下仍有一定的放电容量。相比之下,没有镍氮掺杂的复合正极(S@GFs)在各个电流密度下都低于S@Ni-NHGFs。其原因是,没有极性镍原子对多硫化物的强吸附作用,对照组电极在反应时中间产物会大量溶解于电解液之中,溶解的多硫化物扩散到负极又会与负极的金属锂发生反应生成硫化锂,负极的硫化锂无法被有效转化,于是活性物质流失,导致S@GFs电极的放电比容量降低。 图5 S@Ni-NHGFs正极的CV曲线 图6 S@Ni-NHGFs正极与S@GFs正极的倍率性能曲线对比 在0.1 C的电流密度下进行的恒电流充放电循环测试更加直观地表明了Ni-NHGFs作为正极骨架材料的优势。图7中曲线表明,在8.6 mg/cm2的超高硫载量条件下,S@Ni-NHGFs有541 mAh/g的放电比容量,并在200周充放循环后还有232.1 mAh/g的放电比容量,对应每圈仅有0.28%的容量衰减。相比之下,S@GFs初始放电比容量仅为232.2 mAh/g,并且在89周充放循环后电池完全失去性能。分析原因,可能是因为在没有Ni-N配位结构的正极骨架中,多硫化物仅靠非极性的石墨烯骨架无法对如此高载量的硫进行有效限制,反应开始后大量的多硫化物溶解于电解液并且无法被及时转化,导致活性物质丧失殆尽。 图7 S@Ni-NHGFs正极与S@GFs正极的循环性能曲线对比 为了验证Ni-N结构在锂硫电池中的电催化效果,在相同条件下对两种电极展开电化学阻抗谱(EIS)测试。图8表明,S@Ni-NHGFs的半圆区域直径更小,说明其电荷转移阻力更小,氧化还原反应速率更快。 图8 S@Ni-NHGFs正极与S@GFs正极的电化学阻抗谱 本文通过水热和高温退火两个步骤制备了无粘结剂的超高硫载量锂硫电池复合正极,正极骨架中掺杂了丰富的氮以及微量的镍纳米颗粒。石墨烯自支撑骨架的合成避免了额外添加粘结剂和导电剂,表面丰富的氮掺杂又能使镍纳米颗粒不会发生大规模团聚,从而保证了高度分散的Ni纳米颗粒能有效吸附多硫化物。超高载量的复合正极在200周的循环中每周仅有0.28%的容量衰减率,证明了结构设计的合理性,无粘结剂的自支撑结构在提升电池能量密度以及环境保护方面具有重要意义。

6 结束语