基于显式有限元的复合材料加筋板后屈曲分析方法研究

袁坚锋

(中国商飞上海飞机设计研究院,上海 201210)

复合材料加筋板是飞机结构中广泛应用的典型结构。目前国内外设计部门多以结构初始屈曲载荷作为设计许用载荷,但进入后屈曲的加筋板仍具有较高的承载能力,因此研究加筋板在考虑胶层脱粘情况下的后屈曲行为、破坏模式及极限承载能力具有重要意义。

近年来国内外学者对复合材料层合结构的后屈曲开展了一些解析研究。张涛等[1]采用离散加筋板模型,分析了加筋板非线性屈曲与后屈曲,考虑了初始缺陷并忽略筋截面上的剪应力,引入板和筋的应力函数,得到加筋板的非线性控制方程。Mocker等[2]使用有限条元素法研究了复合材料加筋壁板的后屈曲,将加筋壁板离散为板和壳,板条元素采用解析法求解,模拟了加筋板的后屈曲。Ovesy等[3]采用高阶剪切理论,提出了含任意形状分层复合材料层合板后屈曲强度的解析方法。解析法通常只适用于求解某些特定问题,很难推广到其他一般性问题,且非线性方程求解过程十分复杂,往往需要借助数值解法,难以在工程中应用。

许多大型有限元软件包含了以非线性理论为基础的板壳结构后屈曲分析模块,这些模块在航空领域得到了广泛应用。Debski等[4]采用ABAQUS和ANSYS两款软件研究了复合材料薄壁结构的后屈曲特性,都得到了与试验相近的结果。Laudiero等[5]研究了复合材料简支梁在单向弯曲载荷作用下的后屈曲破坏,详细分析了缘条、腹板及二者之间界面的损伤特性。宁晋建等[6]通过对复合材料加筋壁板的后屈曲有限元分析和试验,给出了复合材料加筋壁板的临界载荷、损伤演化和后屈曲承载能力。穆朋刚等[7]采用弧长法对J型加筋壁板结构进行分析,根据加筋壁板各点的纵向应变与载荷关系曲线的斜率变化,判断加筋壁板的失稳临界载荷和位置。当前研究大多基于隐式有限元分析,对于复合材料失效涉及的材料非线性问题,隐式分析将导致大量迭代步,而每次迭代都需要求解规模庞大的非线性方程组,使得分析代价昂贵,并且很难获得收敛解。显式有限元通过前一个增量步前推动力学状态,分析过程无需迭代,也不存在收敛性问题,往往比隐式分析具有更高的计算效率。

本文应用ABAQUS有限元商业软件,基于非线性屈曲理论建立了复合材料加筋板有限元分析模型。模型采用界面单元模拟蒙皮和筋条之间的连接界面,对蒙皮和筋条选用二维Hashin失效准则模拟损伤特性,对界面选用二次应力准则判断是否失效,建立材料刚度退化模型。采用非线性显式有限元方法,研究复合材料加筋板在压缩载荷下的后屈曲行为,并与试验结果进行对比。

1 损伤模式与失效准则

二维Hashin失效准则被广泛应用于复合材料层内的损伤扩展和强度预测中,其主要包括以下几种失效模式:

(1)

(2)

(3)

(4)

基于内聚力模型的界面元(cohesive element)被越来越多地应用于分析不同区域物体在粘接面处的开裂过程[8-10],在本文的分析中,采用二次名义应力准则,定义如下:

(5)

当满足二次名义应力准则后,材料开始出现损伤,进入分层扩展阶段。

2 复合材料加筋板压缩试验

2.1 试验件

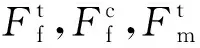

试验件为加筋平板,尺寸为550 mm×590 mm,以135 mm为间距布置5根“I”型筋条以提高弯曲刚度,加筋板横截面尺寸如图1所示。

试验件材料性能参数见表1。其中E1T,E1C,E2T,E2C和G12分别为轴向拉伸、轴向压缩、横向拉伸、横向压缩和面内剪切模量,υ12为泊松比,S12为面内剪切强度,t为单层厚度。

图1 加筋板横截面尺寸

表1 试验件材料性能参数

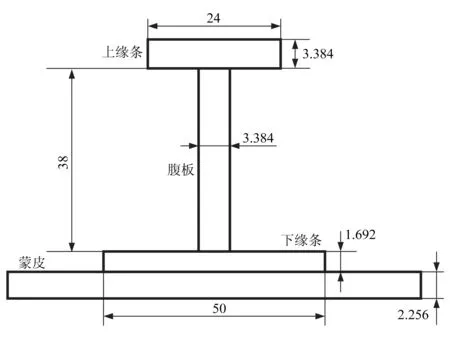

复合材料加筋板各部分铺层信息见表2。

表2 加筋板铺层信息

压缩试验在500 t压缩试验机上完成。由于试验件上下端有浇注端,在进行简支压缩试验时,需要在试验件上下两端采用刀口支持以模拟简支边界条件。

2.2 试验结果

试验件的破坏模式为蒙皮和筋条压损破坏,断口处于试验件中部位置,横贯整个壁板剖面,试验件破坏时有局部分层发生。经测定,试验件的屈曲载荷为590 kN,破坏载荷为1 051 kN。

3 有限元模拟

3.1 有限元模型

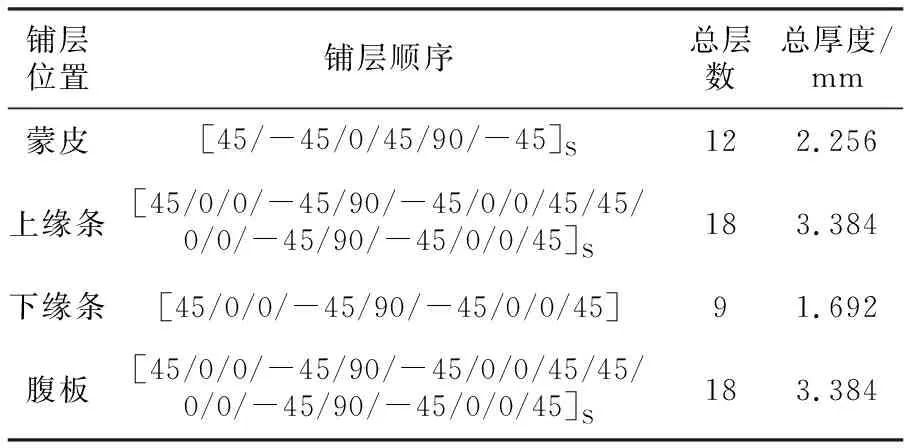

建立复合材料加筋板的有限元模型,如图2所示。蒙皮、上下缘条和腹板简化为四节点减缩积分壳单元。在壳单元中引入二维Hashin失效准则模拟复合材料层合板的层内损伤。

图2 复合材料加筋板有限元模型

相关研究表明,筋条与壁板之间的脱粘是引起加筋板最终破坏的重要因素[11]。考虑到脱粘对结构破坏过程和极限承载能力有较大影响,在筋条与蒙皮之间建立八结点三维粘结单元模拟界面脱粘过程。加载端和固定端施加简支约束,两个侧边自由,在加载端施加均匀位移载荷。

3.2 线性屈曲分析

对模型进行线性屈曲分析,得到一阶屈曲载荷为553 kN,此时加筋板筋条间的蒙皮发生局部屈曲。选取加筋板的第一阶屈曲模态作为扰动加入后续分析步中。

3.3 后屈曲分析

ABAQUS提供了*imperfection命令,能够在后屈曲分析中将线性屈曲模态作为初始缺陷加入分析当中,扰动系数一般取蒙皮厚度的1%[12]。取加筋板的一阶屈曲模态加入分析,采用显式动力分析的模块ABAQUS/Explicit对结构进行后屈曲分析。

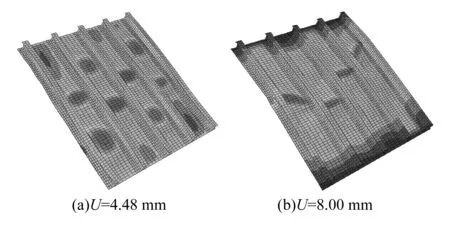

图3为加筋板的屈曲模态转换图,图中U为加载端位移。随着载荷的增大,加筋板中部的面外位移持续增加,结构的屈曲模态发生了转化,由蒙皮局部屈曲变为结构的整体屈曲,最后筋条发生了屈曲,结构丧失承载能力。

图3 加筋板的屈曲模态转换图

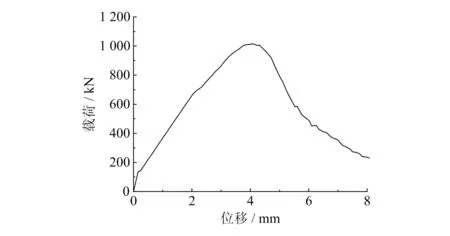

图4为加筋板整个压缩过程的载荷-位移曲线。从图中可以看出,加筋板发生屈曲后结构承受的载荷仍然呈上升态势,直到加载端位移U=4.48 mm时结构达到最大承载能力,此后结构逐渐发生破坏,曲线开始下降,加筋板的承载能力迅速下降, 直到U=8.00 mm时结构丧失承载能力。经计算,加筋板最终的破坏载荷为1 016 kN,整个后屈曲历程为83.7%。

图4 加筋板后屈曲的载荷-位移曲线

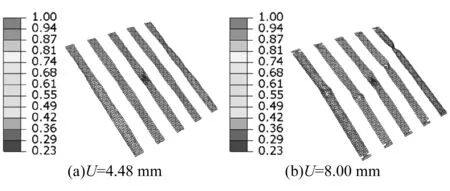

图5为界面单元的刚度变化图,当加载端位移U=4.48 mm时,在加筋板侧边两根筋条中部发生了初始脱粘,对比图4可知,此时加筋板的承载能力达到最大。随着加载端位移的增大,蒙皮-筋条的离面载荷不断增大,脱粘面积逐渐扩大,到结构破坏时5根筋条都发生了不同程度的脱粘。

图5 界面单元刚度下降率

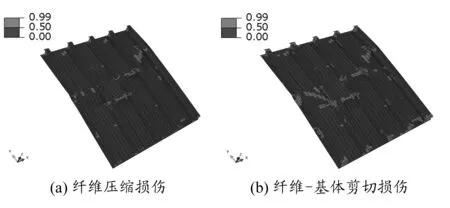

图6为结构破坏时加筋板损伤图,其中纤维压缩损伤和纤维-基体剪切损伤面积较大,是导致加筋板断裂的主要原因。

图6 结构破坏时加筋板损伤图

3.4 模拟分析结果对比

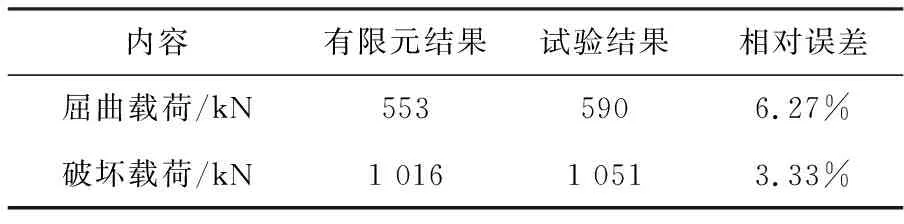

复合材料加筋板压缩稳定性试验与有限元模拟结果对比见表3。

表3 试验与有限元结果对比

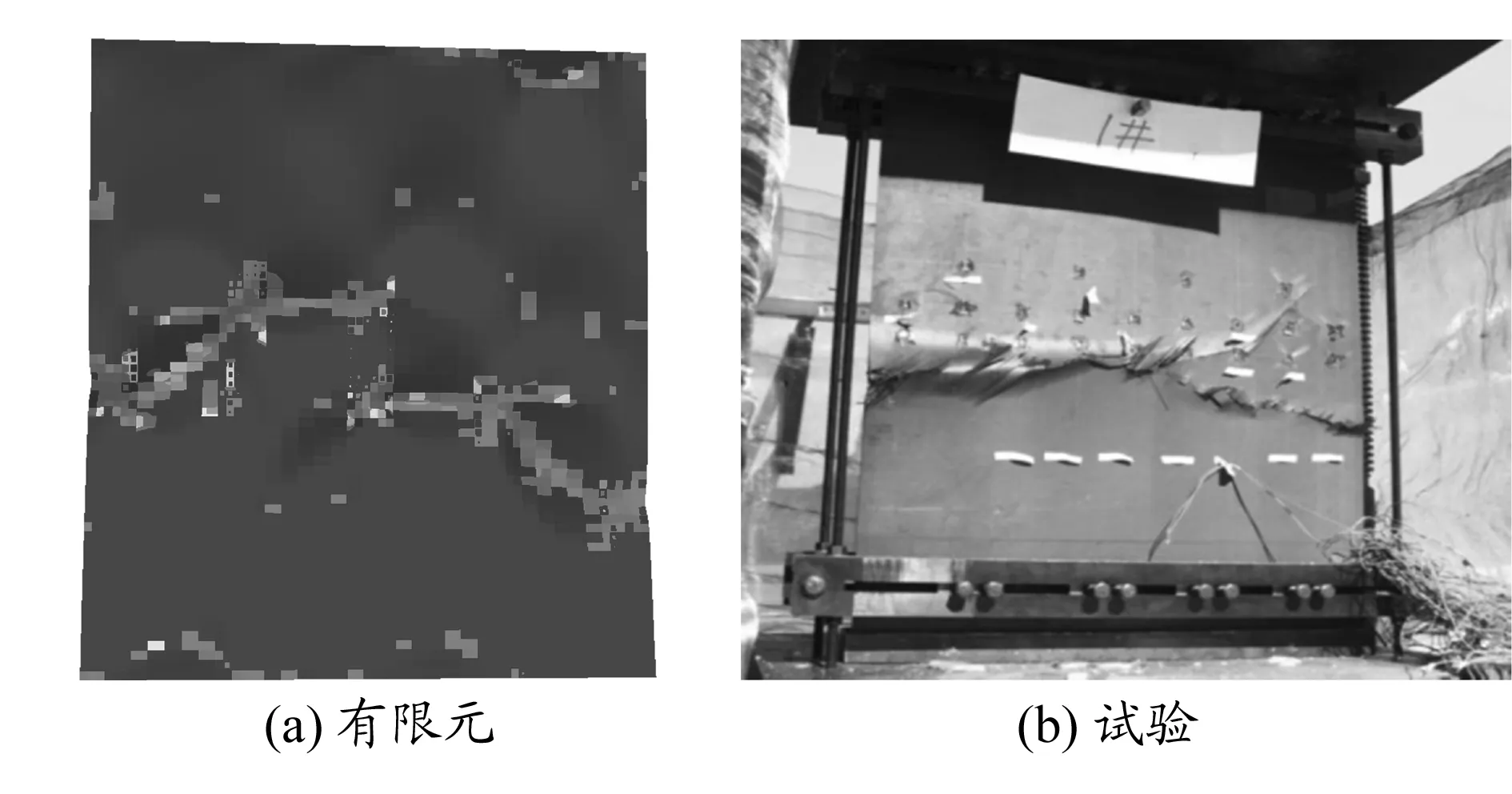

对比结果表明,有限元结果与试验结果吻合良好,屈曲载荷与破坏载荷的误差均不超过7%,且有限元结果偏安全。同时,有限元分析与试验结果显示破坏断面相似(如图7所示),破坏模式均为蒙皮和筋条的压损破坏。

图7 有限元与试验破坏对比图

4 结论

本文针对复合材料加筋板这一典型结构,从材料的本构关系出发,结合基于连续损伤力学的失效准则,采用试验与有限元模拟相结合的手段对其屈曲与后屈曲特性进行研究,提出了基于ABAQUS显式分析模拟加筋板后屈曲行为的方法。结果表明:

1)本文采用二维层合板单元和三维界面单元建立的有限元模型可以准确模拟复合材料加筋板的屈曲与后屈曲行为。

2)基于ABAQUS显式有限元模拟与试验结果在屈曲载荷、破坏载荷及破坏模式方面吻合良好,采用的ABAQUS/Explicit的准静态分析高效准确,最大误差不超过7%。

3)本文分析的复合材料加筋板后屈曲历程可达83.7%,具有很高的承载潜力挖掘价值。工程中若合理应用加筋板的后屈曲设计,将显著减轻结构质量,提高飞机的经济性。