塑料垃圾回收推动化工行业转型

目前仅有12%的塑料垃圾可以被重复利用或回收(图1)。化工企业,及其主要的消费行业、废品工业,更广泛地说是乃至整个社会,都不能清楚地描绘出塑料垃圾被回收和循环利用的前景图。同样,人们对于大部分垃圾将从何处来,以及哪种回收和循环利用技术具有最大潜力,也缺乏全面的了解。

注:平均使用寿命超过1 a的耐用品几年后才成为垃圾,而消耗品用后则直接变成垃圾。

1 回收聚合物处理技术

现有的或公认可行的技术可以使更多的塑料能够被重复使用,其中包括大规模扩大机械回收体量,以及在工业化规模上所推出的两项相对较新的技术——单体回收和将塑料垃圾通过裂解方式制成液体原料的再处理技术。许多发达国家已经建立了规模庞大的机械回收业务,主要针对聚对苯二甲酸乙二醇酯(PET)、高密度聚乙烯(HDPE)和聚丙烯(PP)进行回收,机械回收盈利的案例比比皆是。机械回收技术也可用于回收许多其他聚合物,如废旧树脂(如低密度聚乙烯LDPE)体量大,但在收集方面有一定困难,因而这部分业务尚未实现大幅增长。若按油价为每桶75美元计算,预计到2030年,机械回收塑料所占比率可能会从目前占塑料总产量的12%增长到15%~20%的水平。

第二种方法是单体回收。尽管单体回收仅适用于如PET和聚酰胺(PA)之类的缩聚型聚合物,但将来它可能使塑料垃圾的回收获得最大利润。因为单体回收既可以避免蒸汽裂解装置的投入和芳烃工厂所需的资本投入,也没有制造PET和PA中间体所需的高成本投资。而热解技术是一种非常有价值的处理技术,它可以用于处理目前采用机械回收无法处理的混合聚合物。热解可以将废塑料转化为裂解原料,以取代对石脑油或液化天然气的需求,具有很好的经济效益。据报道该技术更有可能降低油价,以每桶石油50美元的价格计算,依然能够盈利。热解技术是处理对机械回收无效的聚合物的重要手段。

其他化学回收方法还有溶剂分解法和气化法,溶剂分解法通常借助溶剂将某些塑料(如发泡聚苯乙烯)分解为单体,而气化法则是将未分类和未清洁的塑料垃圾转化为用于生产新聚合物的合成气体。

2 全球架构

对于塑料回收产业,不同地区如何为全球价值增长做出贡献?大多数新兴市场所在国家都缺乏将垃圾分类成不同垃圾流的基础设施,需逐步建立他们的垃圾管理机制。在这一过程中,首先需将塑料垃圾与其他垃圾分开,热解是混合塑料垃圾最有效的处理手段。在短期和中期内,新兴市场还需要建造焚烧装置,以解决垃圾的总体流动问题。

注:1 2030年50%的回收率是基于多方利益共同推动的结果,包括鼓励塑料回收的法规措施、技术的持续进步以及油价为每桶75美元。2 平均使用寿命超过1 a的耐用品几年后才成为垃圾,而消耗品用后则直接变成垃圾。

预测显示,到2030年中国将成为世界最大的潜在盈利市场,因为它拥有世界最大的塑料市场,也是世界最大的塑料垃圾产生地,同时中国已经建立了再生树脂的市场。到2030年,随着中国以外的亚洲市场对塑料需求的巨大增长,该地区将成为第二个最大盈利市场。在美国和欧洲,通过机械回收或热解技术将塑料垃圾重新转化为塑料生产,而不是将其丢弃到垃圾填埋场或焚烧,同样会产生可观的利润。

3 塑料—垃圾流的转换

基于这些模型,预计到2030年,塑料回收率将提高到塑料产量的50%(图2)。为了实现这一目标,每年需要投资约150亿~200亿美元。与之相比,全球石化和塑料行业在过去十年间平均每年投资约800亿~1 000亿美元。塑料回收水平也对新塑料的生产产生深远的影响,到2030年,回收塑料将可以代替原油或天然气原料满足1/3的塑料需求。

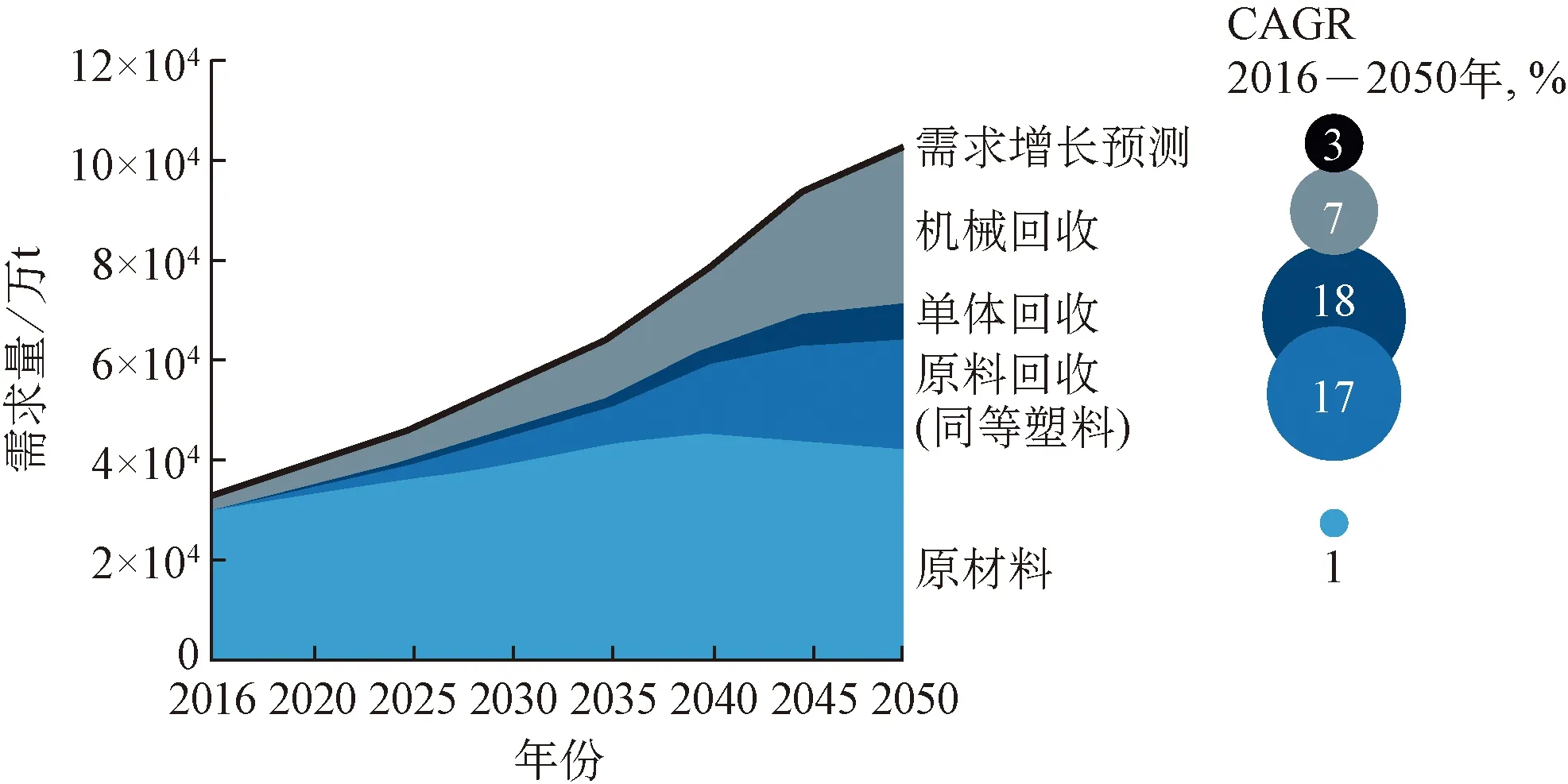

预计到2050年,将有近60%的塑料需求可以通过回收塑料垃圾来满足(图3)。这大大减少了全球塑料生产所需的石油量,预测表明石油需求将比正常情况下降30%。这是基于多方利益共同推动的结果,包括鼓励塑料回收的法规措施、技术的持续进步、油价为每桶75美元以及假设全球GDP年均增长3.1%。

图3 2016—2050年全球聚合物需求量及其供应来源

美国纽约的Closed Loop Partners投资公司在其2019年4月份的一份研究报告中指出,美国和加拿大的消费品包装和产品的回收率不到10%,这为解聚等技术带来了重要机遇。最常用的再生PET塑料的供应量不到北美总需求的20%,其他再生塑料的需求量和回收供应量之间的差距更大。美国和加拿大每年向垃圾填埋场或焚烧炉运送3 400万t的塑料,处理费超过22亿美元,而因未回收塑料产生的商品价值损失更大。2018年北美共生产了660万t PP,仅有15万t(2%)通过机械回收而重新返回到供应链中。

4 解聚工艺的战略合作

通过缩聚反应的聚合物也非常适合解聚反应进行裂解。在缩合聚合反应过程中,单体间会形成连接两个链节的化学键,同时伴随产生1个溶剂分子,如H2O分子。形成的缩聚物包括PET、PA、聚氨酯(PU)以及聚乳酸(PLA)、聚羟基烷酸(PHAs)和聚呋喃二甲酸乙二醇酯(PEF)等生物基聚合物。

近两年,许多公司宣布建立了以解聚废旧塑料为主的合作项目。2019年4月,位于美国弗吉尼亚州的杜邦帝人薄膜公司推出了LuxCR解聚工艺,该工艺可以回收废塑料并用于多种高技术双向拉伸聚酯薄膜BOPET。据报道该工艺解决了机械回收的难题。通过对解聚后的单体与聚合物进行过滤,再在270~300 ℃温度下进行数小时的真空萃取,以去除污染物。同年4月,英国伦敦perPETual全球技术有限公司宣称达到了该公司第20亿个废旧塑料瓶回收的里程碑,该公司与印度制造商合作,每天回收约250万个塑料瓶。据报道,perPETual公司开发了将塑料分解成酯类的解聚工艺,与传统采用原油生产酯类的方法相比,该工艺用水量减少86%,能量消耗节省75%。

2019年,法国Carbios股份公司和法国欧莱雅公司联合法国巴黎雀巢饮用水公司、美国纽约PepsiCo采购公司以及法国三得利饮料与食品欧洲公司共同建立了合作关系,旨在将Carbios的酶催化回收技术以工业规模推向市场。此次合作内容包括为全球市场供应消费级的100%再生PET塑料提供技术支持。据报道,世界上第一个利用该酶催化技术将废旧PET塑料分解成其原料——乙二醇(MEG)和苯二甲酸(PTA),并由这些单体再制备成100%再生PET的塑料瓶已经问世。据报道这种生物方法可以回收处理所有形式的PET塑料和纤维,且仅需少量热能而无需采用压力或溶剂。自2018年以来,Carbios与法国里昂Kem One公司合作建造了一家产能约为200 t/a的PET生物回收示范工厂,该工厂计划在2020年第四季度或2021年初投入运营。

加拿大Loop工业公司拥有无需加热或加压便可将PET分解为其中间有机化合物DMT和MEG的技术。Loop公司已与百事可乐公司签订了多年的合作协议,2018年与泰国曼谷Indorama Ventures Public有限公司(IVL)成立了合资企业(JV)。Loop和IVL的50/50合资企业将100%可持续再生PET树脂和聚酯纤维的商业化生产定为2020年第一季度目标。

美国田纳西州金斯波特Eastman化学公司推出了两种能够回收混合聚酯和混合塑料废品的技术。一种是利用甲醇分解法将聚酯产品分解为聚合物组成单元;另一种是碳再生技术,是将混合废塑料转化为其分子组分再重新用于各种材料的生产。据报道,Eastman公司的Trēva纤维素基工程塑料将率先使用碳再生技术,目前已完成了中试试验。Trēva含有40%以上的可再生成分,将作为ABS工程塑料的直接替代品投放市场。

美国PureCycle科技公司与美国Milliken公司以及瑞士雀巢公司已建立合作,将建立首家PP回收工厂。Milliken公司将为PureCycle生产的超纯再生聚丙烯(UPRP)提供添加剂(该技术为美国宝洁公司研发)以确保其高质量性能,而雀巢公司将利用该再生新材料开发包装材料。PureCycle公司已经从美国宝洁公司获得了技术许可。据报道,PureCycle的第一家工厂正在建造,该工厂将于2021年开始采用回收PP生产UPRP。

美国IBM公司研究人员开发了名为VolCat的分子分选技术,该技术是一种通过利用化学、热和压力的精确组合将PET变成可再生资源的催化工艺。据报道VolCat分子分选技术可以取代人工分类,将低等级的回收混合PET料以及经过分类后的有色碎片生产成高质量等级的rPET。该催化剂原料成本低,易挥发也易于回收,该过程使用的所有化学品都可以回收。欧洲于2017年10月启动了名为Demeto的化学回收项目,该项目基于瑞士gr3n回收企业开发的微波强化加工技术,可实现工业规模的PET化学解聚。该项目已获得欧盟Horizon 2020研发计划的资助。

5 给料回收市场

热解和气化将塑料及其大多数添加剂和污染物转化为基本化学物质。在无氧环境中加热塑料进行分解的技术为热解,而在有限氧含量的环境中加热塑料进行分解的技术则为气化。因为这两种技术的产物都不能直接转化为聚合物,而是在精制转化聚合过程中用作原料,因此一些专家将这些方法归类为给料回收。考虑到经济因素,早已不再用热解技术回收材料。近年来,大小企业陆续提出新的或改进的热解方案。芬兰埃斯波Neste Oyj公司成立了开发用液化废塑料代替炼油厂原料的项目,目标是到2030年每年处理超过100万t的塑料废弃物。除了研究液化废塑料作为炼油厂原料的可行性和持续性以外,该公司与英国ReNew ELP公司和澳大利亚Licella Holdings有限公司合作以期推动化学回收的监管认可。ReNew ELP公司在英国的化学回收工厂将使用Licella公司过去10多年开发的催化水热液化平台。

德国BASF股份公司和沙特阿拉伯SABIC公司都有回收废塑料生产聚合物的项目。SABIC与英国伦敦英国挤出塑料能源有限公司签署了合作备忘录(MOU),将在荷兰建立第一家商业回收塑料工厂,该工厂将对一种称为Tacoil的给料进行改进和升级,预计2021年可实现商业化生产。Tacoil是一种具有专利保护的塑料能源产品,所用原料为用于填埋和焚烧的劣质混合塑料垃圾。BASF公司与德国Recenso股份有限公司建立了合作关系,后者已开发出一种将混合塑料颗粒转化为加工用石油的工艺。Recenso的催化摩擦化学转化(CTC)工艺是一步法催化液化过程,利用热、催化和物理作用力的结合来裂解烃键。2018年10月,位于德国路德维希港的工厂将第一批CTC处理的油喂入到蒸汽裂解炉中,经过裂解后的产品将用于生产乙烯和丙烯。接下来,BASF计划将该合作项目的首批产品商业化。此外,巴西Braskem有限公司与里约热内卢大学聚合物工程实验室合作开发废旧塑料的化学回收工艺。美国Renewlogy创业公司正与美国Phoenix公司合作建造采用热解工艺将废旧塑料制备成燃料的工厂,用于处理当地垃圾回收管理公司提供的PS和PP等废旧塑料。

6 结论

在高利用率的情况下,基于塑料废弃物的给料(通过机械回收、单体回收或热解等工艺提供的给料回收)原料成本将显著降低,通过这部分成本降低所产生的利润到2030年可能会占到石油化工和塑料行业利润增长的2/3。废旧塑料未被合理利用,将广泛发展成制约或破坏塑料回收的原因,化工行业将遭受巨大损失。与此同时,也存在很多机遇,通过石油化工和塑料工业建立塑料回收分支机构可挖掘其潜在的盈利市场。