繁华城区浅埋隧道应用单臂掘进机开挖适用性研究

——以新红岩隧道下穿地下商场工程为例

吕永林,张东杰,唐文喜,杨学中,秦小锋,任 毅

(1.中铁十七局集团第四工程有限公司,重庆 401121;2.中铁二院工程集团有限责任公司,四川 成都 610003;3.重庆市建筑科学研究院有限公司,重庆 400016)

0 引言

近年来重庆市铁路建设取得突飞猛进的发展,规划建设的铁路枢纽规模宏大,有多条铁路线路穿越繁华城区。重庆作为著名的山城,地形条件更加特殊。在重庆市城区修建隧道,上方面临各种建(构)筑物,下方密布市政管网、地铁隧道等,左右侧毗邻市政道路、桥梁桩基础等,环境十分复杂。

针对浅埋、近接既有建(构)筑物隧道采用非爆破开挖掘进技术,甘雨等[1]通过对比分析,采用高频振动破碎锤及铣挖机为主的非爆破机械联合作业施工技术,减小了对周边建筑物的扰动,保证了施工安全,解决了单一机械设备施工速度慢等问题;刘松等[2]研究了一种各向异性围岩非爆破开挖方法,采用平口钻头的手提式风镐、液压劈裂开挖新工法在地下工程中进行了应用,提高了开挖工效;程月红等[3]总结了临近既有建(构)筑物施工时采用的预裂膨胀岩体非爆破开挖方法,保证了既有结构的安全。在控制既有建(构)筑物沉降变形、结构安全性方面,王建功等[4]通过三维数值模拟方法研究了新建隧道近距离下穿青龙桥车站施工对既有车站地表变形的影响,并提出相应的控制技术;李丰果等[5]研究了超浅埋特大断面直墙隧道下穿城市主干道暗挖施工关键技术,成功地将地表沉降值、隧道内净空变化控制在允许范围内;吴昊[6]研究了复杂地层浅埋暗挖地铁区间隧道近距离下穿地下商业街设计及施工关键技术,在控制地下商业街及其周边软弱地层沉降、保障地下商业街的日常运营和降低隧道施工风险等方面取得了较好的工程效果,这也是目前研究的热点问题。从以往研究可以看出,在浅埋、近接既有建(构)筑物工况下,相关学者对隧道非爆破开挖技术和控制沉降变形方面进行了深入研究,但在繁华城区浅埋大断面隧道中应用单臂掘进机开挖的适用性、安全性、工效和成本等方面尚没有明确的结论。

本文以成渝客专新红岩隧道下穿地下商场为工程背景,基于近接既有建筑物大断面隧道应用单臂掘进机开挖,通过对既有结构的沉降变形、安全性进行论述,并通过现场试验对隧道非爆法开挖的施工方法、机械选择与所处环境的适用性进行分析研究,总结试验成果,以期为大断面隧道应用单臂掘进机开挖提供参考。

1 工程概况

成渝铁路客运专线新红岩隧道穿越重庆市沙坪坝、渝中核心城区,多次上跨下穿地铁、市政道路、商场、高层建筑等建(构)筑物,其中GDK297+450~+485段和GDK297+512~+547段下穿小龙坎广场地下1层商场(兼作地下通道)为既有小龙坎隧道扩挖,隧道左侧为地下二、三层车库。该段位于繁华商业区,每天休闲、购物人员众多,下穿段影响面积约4 500 m2,施工难度大、风险高。新建隧道下穿地下商场平面位置如图1所示。

图1 新建隧道下穿地下商场平面位置示意图

1.1 既有小龙坎隧道概况

襄渝铁路小龙坎隧道建于1972—1973年,为单线隧道,隧道纵坡设计为单面下坡,最大坡度为8‰,采用单侧设置排水沟、拱形直墙衬砌,拱部衬砌为素混凝土(实测抗压强度约为12 MPa),边墙衬砌为浆砌条石(实测抗压强度约为8 MPa)。

1.2 小龙坎广场地下商场设计概况

小龙坎广场地下商场已修建完成,抗震等级按三级设计,安全等级按二级设计,耐火等级按一级设计。地下一层商场结构体系采用框架结构,基础形式为筏板基础和筏板下独立柱基础,筏板厚100 cm,配筋采用双层双向φ25@150,筏板下采用C20混凝土回填找平。柱采用80 cm×80 cm钢筋混凝土,独立柱基础下部采用120 cm×120 cm或者240 cm×240 cm扩大基础,持力层为中风化基岩。

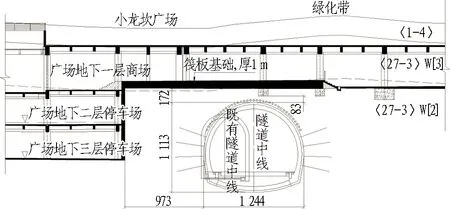

1.3 新建隧道与既有结构物位置关系

新建隧道为既有小龙坎隧道扩挖,为渐变交叉过渡,且下穿地下一层商场,隧道开挖范围内有24根钢筋混凝土柱,其中线路右侧8根柱下部采用扩大基础。扩挖隧道顶距离上部商场结构筏板底间距为1.7~3 m,与柱基础距离最近约0.83 m,横向距离地下二、三层车库7~10 m。新建隧道下穿地下商场最不利断面如图2所示。

图2 新建隧道下穿地下商场剖面位置示意图(单位:cm)

根据最不利断面分析可知,新建隧道拱部与地下一层商场筏板底净距1.72 m,与筏板独立柱基础最小净距仅0.83 m,线路左侧与地下二层、三层车库结构横向距离9.73 m,属于近接建筑物施工。

1.4 新红岩隧道设计概况

该段地质为上覆第四系人工填筑碎石土(Q4ml),下伏基岩为侏罗系中统上沙溪庙组(J2s)砂岩、泥岩夹砂岩。地下水类型主要为土层内的上层滞水和基岩风化裂隙水,无明显渗水,V级围岩。

设计采用非爆破开挖、台阶法施工,采用φ159大管棚超前支护,取消拱部锚杆;全环I18型钢钢架,间距0.6 m;初期支护采用C30纤维喷射混凝土(厚25 cm),二次衬砌采用C35钢筋混凝土(厚50 cm)。仰拱初期支护封闭成环,距离掌子面不得大于20 m,二次衬砌距离掌子面距离不得大于35 m。

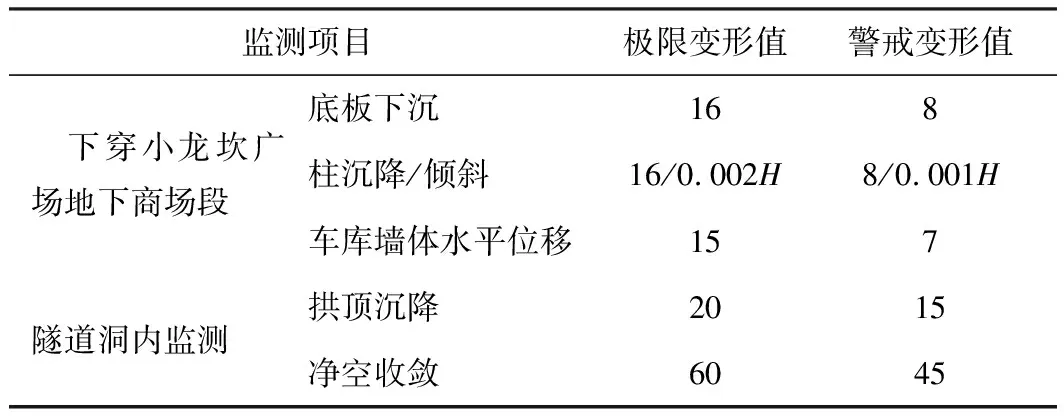

为确保地下商场结构安全,施工期间对地下商场结构的沉降、倾斜进行监测。监控量测控制基准值如表1所示。

表1 监控量测控制基准值

1.5 现场情况

小龙坎广场为小龙坎环道立交孤岛,后改造为周边居民休闲娱乐活动场所,地下一层商场为华润万家超市,地处繁华商业区,地下二、三层为车库。下穿段2处兼作小龙坎环道立交地下通道,人流量极大。新建隧道右侧开挖范围有商场风机房2处,临近室内排水沟,开挖影响段内无其他管线、结构物。

华润万家超市要求开挖施工时间控制在其超市的非营业时段(当日22:00至次日7:00)。为保证上部商场内人员及货物安全,并达到隧道掘进全天连续施工的目的,经协商将上部影响范围内货品清空,设置可移动式的临时围挡,预留1.5 m宽的通道保证行人通过,且根据掌子面的掘进及时调整通道位置。

2 安全性评价

隧道开挖的应力释放将导致周边围岩的位移,进而影响既有商场、车库的结构变形、结构应力及稳定性。

采用岩土通用有限元MIDAS/GTS进行数值计算分析。根据新红岩隧道与上部地下商场基础的相对位置关系,选取隧道与地下一层商场下部筏板及扩大基础相对位置最不利横断面进行分析,模拟隧道开挖实际施工步骤,分析隧道初期支护和二次衬砌完成后地下一层商场的沉降及位移情况,并综合评价隧道下穿施工对地下一层商场的影响。

2.1 计算模型

本次计算采用MADIS/GTS建立二维平面计算模型,两侧距离隧道中线为36 m(约3倍洞径),底部距离隧道仰拱开挖轮廓外12 m,上部边界为广场地表面。新建隧道采用单臂掘进机开挖,上下台阶法施工,分3种工况分别模拟隧道的施工过程。

工况1:初始状态下地层应力场计算。

工况2:开挖并施作初期支护。

工况3:隧道施作二次衬砌结构。

2.2 计算结果

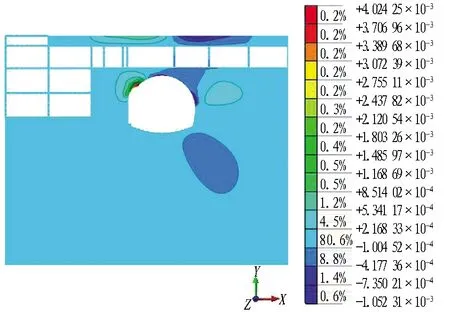

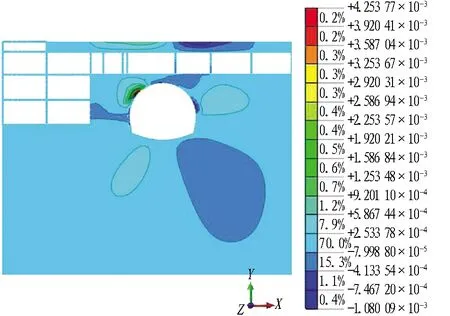

隧道开挖后上部既有地下商场及其柱基础位移分布如图3—6所示。

图3 隧道施作初期支护后水平位移云图(单位:m)

图4 隧道建成后水平位移云图(单位:m)

根据模拟计算结果得到以下结论:

1)隧道施工完成后,隧道周边围岩水平位移位于隧道的两拱肩区域,最大位移约5.0 mm;隧道周边围岩的竖向位移位于隧道拱顶区域,最大拱顶位移约8.2 mm。对比初期支护与隧道建成后隧道围岩变形发展,在隧道施工过程中围岩应力释放基本完成。

2)隧道正上方地下商场结构沉降最大,最大沉降值为7.5 mm,最大沉降差为5.0 mm,水平位移量不足1.0 mm。根据建筑地基基础设计规范,基础倾斜值控制在2‰,最大位移沉降为1.6 cm[7],满足规范要求。隧道开挖后地下商场结构的沉降值在控制范围内。

图5 隧道施作初期支护后竖向位移云图(单位:m)

图6 隧道建成后竖向位移云图(单位:m)

3)隧道开挖对上部商场结构影响最大的是拱顶右侧的柱基础,此柱基为施工薄弱处,需要加强现场监测。

隧道开挖施工不可避免地会造成上部地下商场的沉降,但通过设计合理的加强措施,组织严密的专项施工方案,加强过程监控,既有建(构)筑物的沉降和位移均在安全、可接受范围内。

3 工法适用性分析

鉴于本项目在近接既有结构的保护、施工安全、环境噪声及振动控制等方面有特殊要求,拟采用非爆破法开挖,并对隧道开挖方法、机械选择的适用性进行分析和研究。

3.1 开挖方法

3.1.1 液压破碎锤开挖法

该方法以掌子面既有隧道为临空面,采用液压破碎锤依次锤击凿除开挖隧道,逐层扩张,直至隧道开挖轮廓线。其适用于节理、裂隙发育,层理分明以及层理和节理之间有软弱夹层的坚硬岩层。

3.1.2 静态破碎开挖法

该方法是在爆破孔中灌入静态破碎剂,使其经水化反应,产生晶体变形;随着时间的增长,体积膨胀产生径向压应力和环向拉应力,从而缓慢地将压力施加给孔壁,在孔壁周围岩体内部产生拉应力,经过5~24 h后达到最大值,将岩体胀裂、破碎。其适用于高密度脆性岩石破裂[8]。

3.1.3 液压劈裂机开挖法

该方法应用斜楔原理,推动劈裂枪楔片向两边扩张产生扩张力,可劈裂强度达55~60 MPa,从而使岩体从内部劈裂而分离开。采用取芯钻机沿隧道开挖轮廓线钻孔取芯,为劈裂提供临空面;利用爆破孔作为劈裂孔,自下而上、由外而内分裂岩石。其适用于高密度脆性岩石劈裂。

3.1.4 单臂掘进机开挖法

单臂掘进机开挖法是通过截割头的高速转动,利用其携带的截齿来削切围岩,以悬臂的上下左右摆动调整截割头的削切位置,截割出初步断面形状,最高切削围岩强度可达80 MPa。之后再辅以铣挖机对隧道开挖轮廓线进行修边。二者均是采用机械硬齿切削岩石而达到开挖目的[9-10]。

3.2 工程环境分析

3.2.1 外围环境特点

施工段下穿繁华商业区,休闲、购物人员众多,且兼作小龙坎环道立交地下通道,人流量极大,区域位置十分敏感。施工过程需加强对振动、噪声等的控制,最大限度地降低对周边群众生活环境的影响。

新建隧道属于近接既有建筑物施工,隧道开挖的应力释放将导致围岩的位移,进而影响既有商场、车库的结构变形、结构应力及稳定性。施工过程需减小对围岩的扰动,严控沉降变形,达到快速通过的目的。

3.2.2 岩性分析

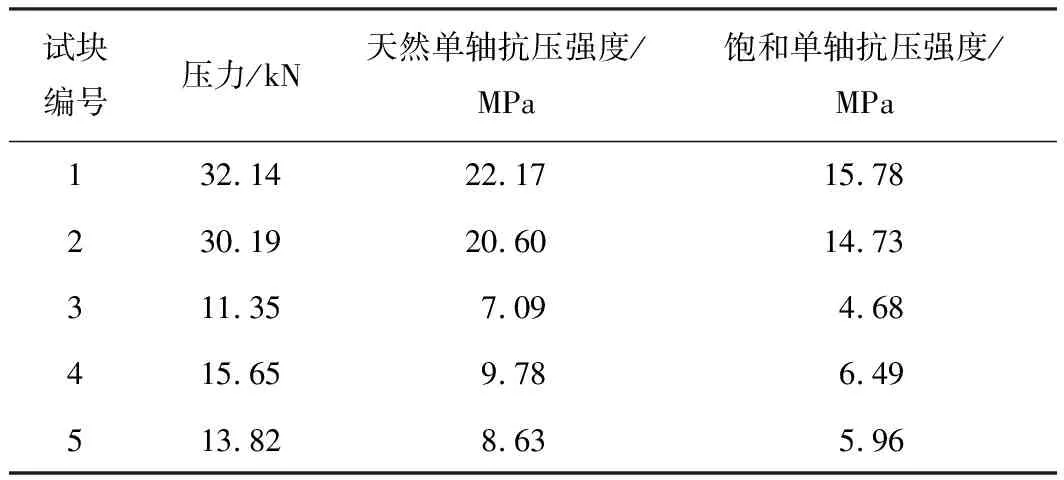

不同围岩岩性对隧道开挖方法及机械设备的选择至关重要,需科学判定围岩岩性,制定与其相匹配的开挖方案。经现场开挖揭示掌子面岩层完整,为整体性较好的泥岩夹砂岩。泥岩呈紫红色,中厚层—厚层状,岩质较软。砂岩呈黄灰色,中—细粒结构,质稍硬。现场锤击声闷、无回弹、有凹痕,部分较难击碎。取样5组30件岩块试样分别进行天然及饱和单轴抗压强度试验,对岩石的坚硬程度进行判定。试验结果如表2所示。

表2 岩石强度试验结果

根据岩石单轴抗压试验结果,天然单轴抗压强度为7.09~22.17 MPa,饱和单轴抗压强度为4.68~15.78 MPa,判定该段中等风化泥岩夹砂岩为较完整的软岩[11]。

3.3 开挖方法比选

综合上述对比分析,液压破碎锤法强振、强噪声,对周边环境和围岩扰动大,故不选用。静态破碎法和取芯钻配合劈裂法虽对周边环境影响小,但施工效率不高、进度较慢,尤其是对软岩劈裂,岩体会产生塑性变形使其失去作用。经试验,该段泥岩夹砂岩强度在30 MPa以下,属中低硬度岩层,在单臂掘进机的切削强度范围内;同时考虑新建隧道是既有隧道扩挖工程,需要破除既有隧道衬砌和底板混凝土,单臂掘进机亦可切削既有隧道衬砌,故采用单臂掘进机开挖法施工。

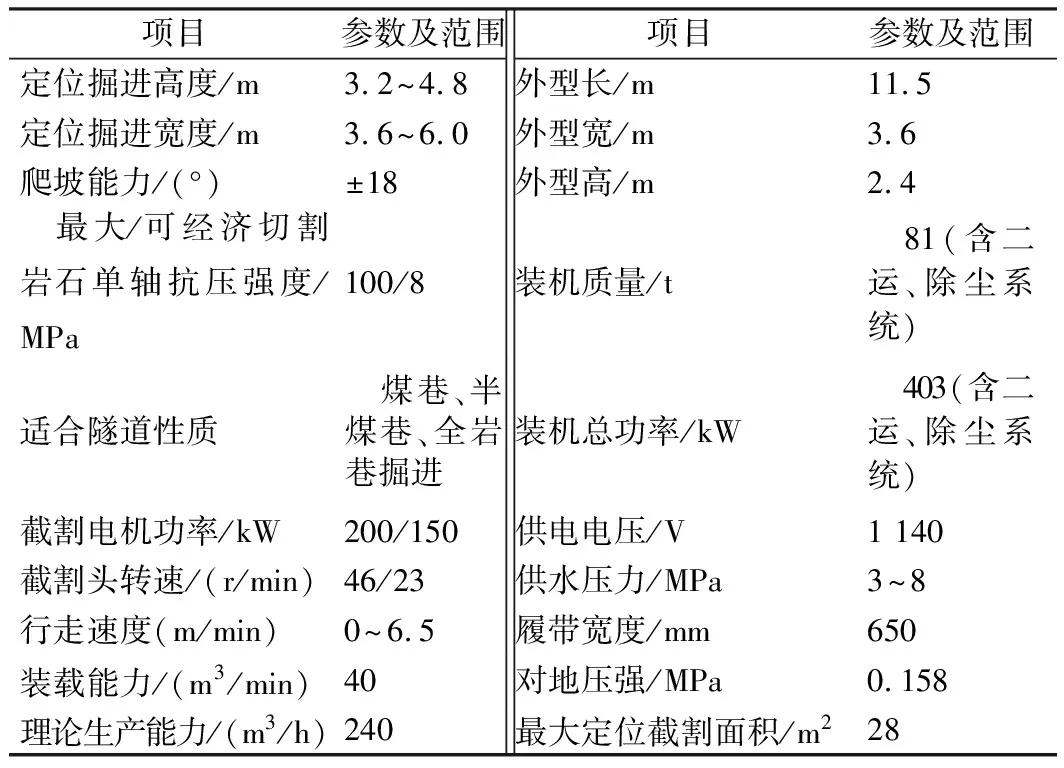

4 单臂掘进机开挖方案

开挖机械采用三一重工生产的EBZ260H型单臂掘进机,辅助设备主要有1 140 V专用电源、高压水降尘系统、干式除尘系统、自动隔尘系统、污水抽排系统。单臂掘进机设备参数如表3所示。

表3 单臂掘进机设备参数

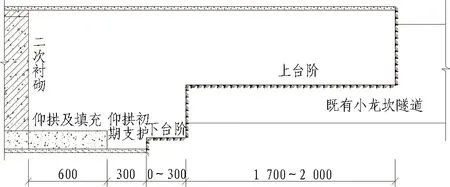

结合掘进机的外形尺寸及定位有效截割范围等特点,隧道开挖采用上下台阶法施工,上台阶高度为6 m、下台阶高度为4 m,采用单臂掘进机开挖(见图7),铣挖机辅助开挖。将上台阶断面分成上下左右4个分部进行截割,开挖顺序如图8所示。按照先行开挖掌子面围岩Ⅰ部,然后依次截割Ⅱ、Ⅲ、Ⅳ部,再拆除既有隧道衬砌Ⅴ部、Ⅵ部顺序进行。下台阶断面按照左右部依次开挖。截割切削采用从下至上、环形顺序开挖,逐层扩大开挖面,以尽可能减轻对围岩的扰动,维护围岩的整体稳定性[12-13]。

图7 单臂掘进机

图8 开挖顺序示意图

既有隧道采用钢架临时支护,拆除按照先拱中位置,然后依次向左右拱肩切削,最后破除直墙衬砌的顺序自上而下进行[14-15]。

5 适用性实测分析

现场采用单臂掘进机于2017年2月10日至7月13日完成GDK297+440~+580段140 m的开挖作业,共耗时153 d。

5.1 现场使用情况

单臂掘进机体长近12 m,尾部运输机长17 m,定位截割最大高度4.8 m,宽度6 m,面积28 m2。隧道上台阶断面宽12 m,高6 m,结合掘进机的截割特点,现场将上台阶断面分成上下左右4个分部进行截割。

由于掘进机体长及安全步距的限制,无法实现边开挖边出渣。截割开挖约2 h后,因掘进机前洞渣堆积较多需暂停掘进,将掘进机移至另一侧,利用挖机将洞渣扒至掘进机后方,待扒渣完成后,再回到该侧继续截割(约耗时1 h)。掘进机在截割拱部岩体时需利用渣土垫高台阶,才能达到开挖目的。截割完成后的初步断面拱脚、拱顶等边角部位需采用铣挖机二次修整。1次作业循环,需移动单臂掘进机5次,中间移机、垫渣累计耗时约5 h,完成机械开挖作业环节累计耗时14.5 h。

为达到快速掘进及功效的最大化,在上台阶采用单臂掘进机开挖的同时,下台阶一侧或仰拱采用铣挖机开挖。仰拱及二次衬砌一次施工长度为6 m,二次衬砌施工摒弃原有的防水板台车,并在二次衬砌台车沿掘进方向的端头增设悬臂式台架进行防水板的挂设。扩挖段台阶法施工纵断面如图9所示。

图9 扩挖段台阶法施工纵断面(单位:cm)

在砂岩、泥岩夹砂岩围岩环境中,截割后渣土呈粉末状,开挖过程中产生大量烟尘,极大地影响了洞内的作业环境。在洞内配套110 kW压入式通风机、高压水降尘系统、干式除尘系统(见图10)和自动隔尘系统(见图11)等组合降尘设备时,环境虽有一定的改善,但效果仍不理想。

图10 干式除尘系统

图11 自动隔尘系统

此外,现场采用单臂掘进机开挖施工未造成地下商场底板、柱开裂以及结构防排水设施的损坏。

5.2 安全性监测

隧道上台阶单臂掘进机开挖时,在正上部商场内安装振速监测仪进行监测,振动测试结果显示,开挖过程中无法触发振速监测仪,说明振速小于0.1 cm/s,表明对上部建筑结构基本无影响。

施工期间为确保地下商场结构安全,对地下商场结构的沉降、倾斜进行监测。根据《建筑地基基础设计规范》[7]和《铁路隧道监控量测技术规程》[16]要求,测点布置如下:

1)以商场底板为沉降影响范围,并在底板前后端增设1处沉降测点,主要量测底板的沉降;

2)柱沉降及倾斜测点布置于柱底端及顶端,主要量测隧道影响范围内柱体;

3)车库墙体水平位移测点布置于墙体中部,主要量测隧道影响范围内墙体;

4)隧道内量测点与商场内测点布设在同一断面,即纵向间距3.2 m。

下穿段施工商场内测点布置如图12所示。

图12 商场内测点布置图

地下商场沉降位移监测结果显示,各测点累计最大沉降量为1.79 mm,地下车库各监测点累计最大位移量为0.87 mm。隧道内拱顶累计最大沉降量为12.78 mm。各监测点未发现较大突然变形等异常现象,变形趋势平缓,各监测点累计沉降变形值未超过预警值,说明施工措施安全可靠,既有建筑物结构安全。

5.3 工效分析

5.3.1 切削施工效率

期间单臂掘进机开挖约28.5 h完成1循环,进尺1.2 m,月均掘进30 m。单臂掘进机开挖作业环节累计耗时1 754 h,累计截割开挖方量约9 100 m3。在岩层强度30 MPa左右时,切削效率约为5 m3/h,而在切削混凝土时效率较低。

5.3.2 隧道循环施工效率

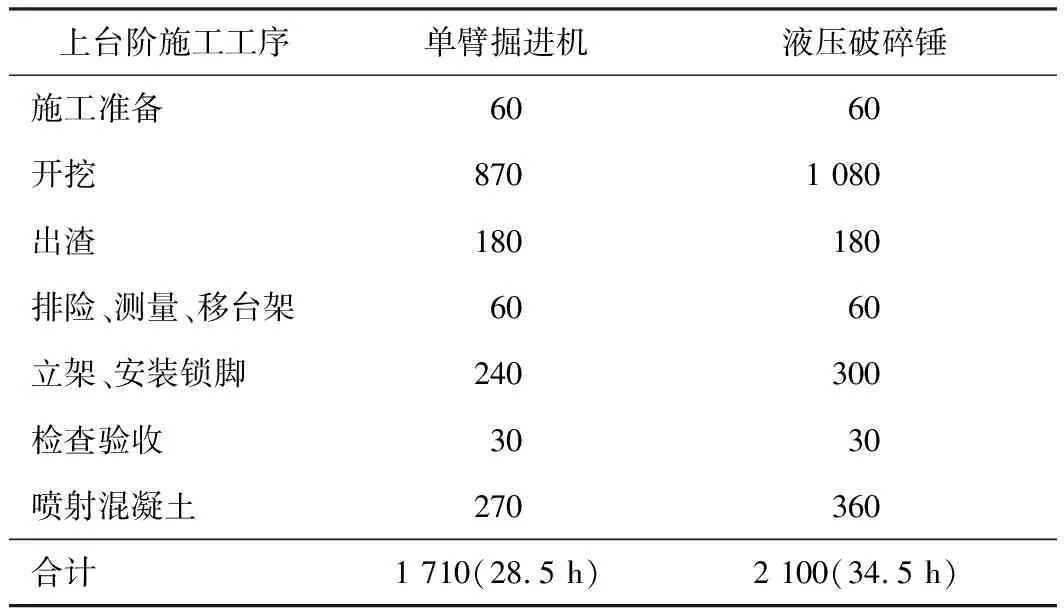

试验1:取单臂掘进机机械开挖施工1个循环进行分析,进尺1.2 m。试验2:取液压破碎锤机械开挖1个循环进行分析,进尺1.2 m。对比上述2种方案施工效率如表4所示。

表4 施工效率对比

通过对比可知,单臂掘进机机械开挖整体施工工效比液压破碎锤机械开挖要高。

5.4 经济成本分析

该开挖方式除配备常规隧道开挖设备外,增加了1 140 V专用电源、干式除尘系统2台、铣挖机1台、增压泵2台及专用高压电缆(线长根据隧道掘进长度确定)等。

供电:掘进机耗电量为452 kW·h(设备总功率为403 kW)。

配件消耗:主要为截齿消耗,经统计每开挖100 m3平均消耗掘进机截齿15个,包括磨耗、断齿、脱落等消耗。

设备维修:单臂掘进机投入现场施工近4个月,机器的液压系统、电气系统和喷淋系统等累计出现故障19次,需厂家维修,电器系统的小型变压器需直接寄回厂家维修或更换。

施工人员:机械操作人员2名,日常保养维护人员1名,施工辅助人员5名。较常规钻爆施工人员少15人以上。

经现场与设计院共同测定,单臂掘进机开挖Ⅳ级围岩定额基价为461.79元/m3,Ⅴ级围岩定额基价为463.44元/m3。

6 结论与讨论

在繁华城区浅埋、近接既有建(构)筑物隧道采用非爆法施工时,设备选型需进一步结合围岩地质情况及外围环境特点等具体分析其适用性。本文对单臂掘进机在铁路大断面隧道中的适用性进行研究和分析,主要结论与讨论如下:

1)试验表明,在浅埋、近接既有建(构)筑物环境中应用单臂掘进机切削法进行隧道开挖,在减小对周边围岩及建(构)筑物的扰动、控制沉降方面效果明显,安全性高。

2)在围岩强度为30 MPa左右时,单臂掘进机的开挖掘进效率较高。

3)从经济效益上分析,单臂掘进机开挖的成本由于设备投入、功效等因素,较普通机械开挖成本有比较大的增加,在开挖Ⅳ、Ⅴ级围岩时单臂掘进机的施工成本基本一致。

4)单臂掘进机开挖受大断面隧道尺寸、隧道安全步距控制等方面的制约,影响其功效的正常发挥,导致开挖过程工序相对繁多,降低了隧道掘进速度。对于单臂掘进机切削法,建议在特殊环境、敏感工点、短距离隧道掘进中应用,对于长距离隧道掘进还需进一步优化单臂掘进机开挖的工法体系,以及在砂岩、泥岩夹砂岩围岩环境中的降尘措施。