国产镍基合金带极堆焊层的腐蚀性能分析

厚喜荣 王树涛 王志刚 古小红 王咏梅 汪沈阳

(1.兰州兰石重型装备股份有限公司;2.中国石油化工股份有限公司中原油田分公司)

近十年来,随着油、气田的开采越来越困难,采油需添加大量含氯溶剂,气田集剧毒与强腐蚀性于一体,天然气中含有大量H2S、CO2和气田卤水,腐蚀环境恶劣。 同时,由于电脱盐技术的局限性,导致介质里氯离子频频超标,油气在净化过程中存在严重的H2S 腐蚀和其他危害,造成设备腐蚀、泄漏及失效等风险概率高[1,2]。经过调研,由于选材不当,国内外都出现过运行过程中设备发生腐蚀泄漏的事故,给装置的长周期安全运行带来极大隐患,也给企业带来很大经济损失。 因此,提高行业中关键部位设备壳体内壁的抗腐蚀性能,保证设备在这种工况下安全运行迫在眉睫。

经调查分析,Inconel 625 合金是以铁、镍、钴为基,具有很高的高温强度、韧性、耐氧化性和疲劳强度;在大气、天然气、海水、中性盐及碱等介质中,具有很好的耐腐蚀性能[3]。 因此,选用Inconel 625 合金焊材进行设备壳体内壁堆焊,以达到设备的耐腐蚀性能要求。

受国内冶炼水平及焊带、焊剂生产水平等因素的限制,国产Inconel 625 合金焊带、匹配焊剂等堆焊材料生产困难,耐腐蚀性差,因此长期主要依赖进口, 而进口焊接材料不但价格昂贵,且供货周期长[4]。 故为了打破Inconel 625 合金焊带的国外垄断,提高国内油气行业Inconel 625 合金焊接材料生产水平,笔者针对普光气田高含硫的恶劣腐蚀工况环境,对关键设备高含硫天然气三相分离器壳体选用国产Inconel 625 合金焊材与进口Inconel 625 合金焊材进行带极堆焊试验,并对照分析腐蚀性能,以指导今后相关产品的设计与制造,使国产镍基焊材在高等级的生产制造上占据一席之地。

1 试验材料及试板的制备

1.1 焊接材料选择

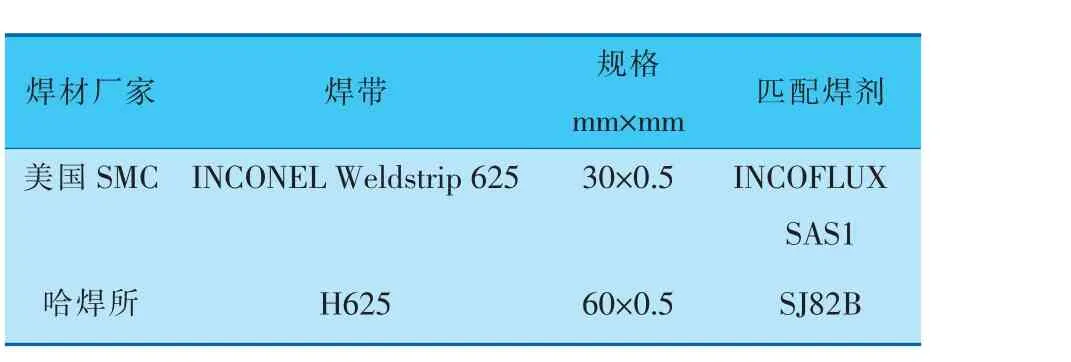

对照试验分别选用进口Inconel 625 合金焊材(美国SMC)、国产Inconel 625 合金焊材(哈焊所)在12Cr2Mo1R 钢板(δ=36mm)上进行带极堆焊(堆焊层厚度为6mm)。 具体焊材牌号见表1。

表1 焊接材料

1.2 焊接工艺规范

根据以往的制造经验和厂家的推荐,确定了两种焊材的带极堆焊参数(表2),并进行了带极堆焊试验。 在堆焊前, 对待堆试板表面按NB/T 47013.4—2015 进行100%的磁粉检测(MT),检测 质量等级Ⅰ级合格。

表2 带极堆焊工艺参数

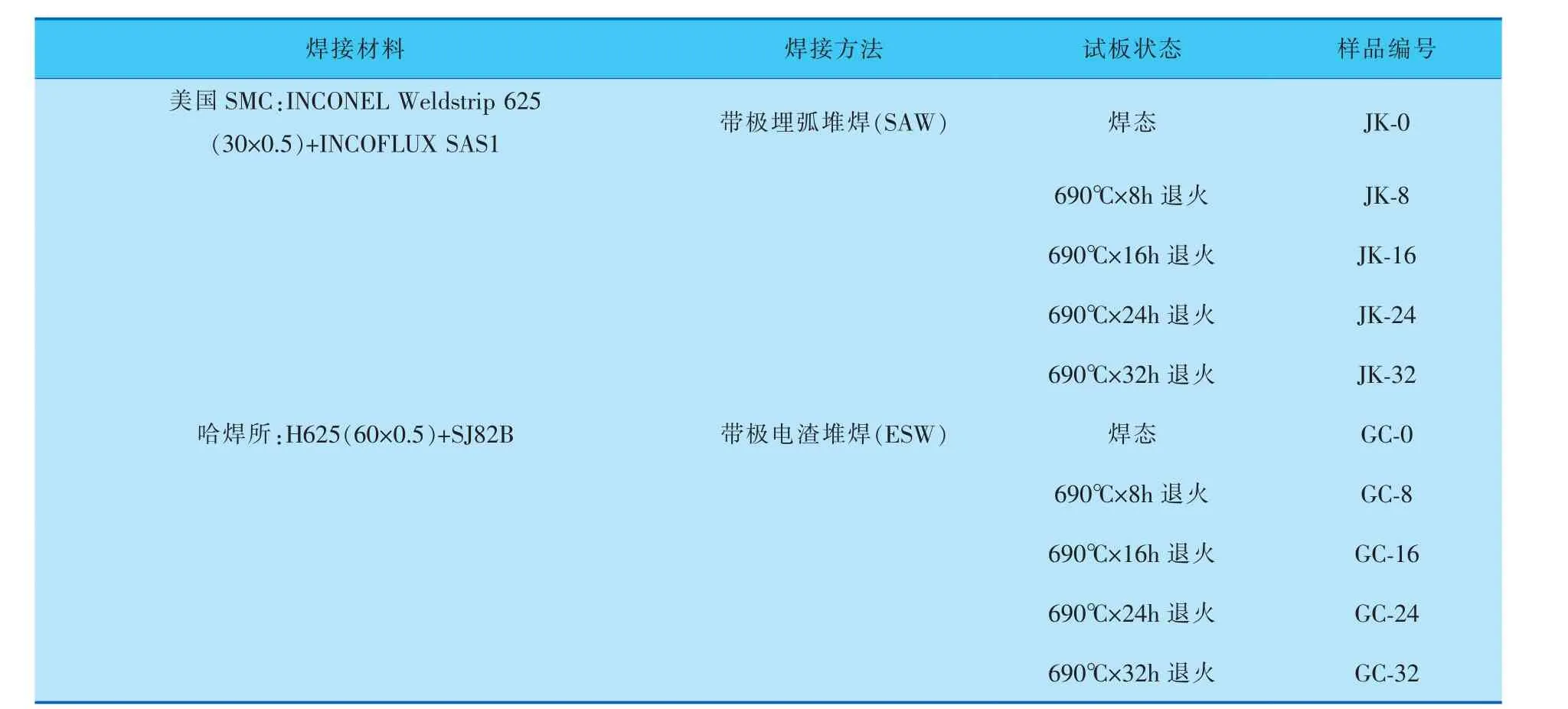

1.3 焊接试件的制备

分别采用两种焊材在12Cr2Mo1R 钢板 (δ=36mm)上进行带极堆焊,每种焊材分别堆焊5 块试板,各分为5 种状态,分别为焊态、(690℃±14℃)×8/16/24/32h 退火,5 种状态对应做好编号(表3)。 堆焊完毕后, 对堆焊层表面进行100%渗透检测,对结合面进行100%超声检测, 检测结果满足NB/T 47013.5—2015 和NB/T 47013.3—2015 的要求,并测量堆焊层厚度,应符合取样要求。 然后按要求进行焊后消应力热处理,焊后热处理应符合:试板进炉时,炉内温度不超过400℃,升至400℃以后时,控制升温速度在50~80℃/h 之间,保温温度和时间分别按表3 执行, 降温速度控制在50~110℃/h 之间,炉冷至400℃以下时出炉空冷。

表3 不同Inconel 625 合金焊材堆焊试件在不同状态下的编号

2 试验要求

对镍基合金堆焊试板的5 种状态(含2 种焊材)进行宏观检查和YB/T 5362 法、ASTM A262 C法(HUEY 法)、ASTM G28 A 法腐蚀试验。

具体试验项目说明如下:

a. 宏观检查。 对试板进行解剖,剖面取在焊道搭接处,剖面应经抛光和浸蚀,以能清晰地分清熔合区和基体金属为准。 用5 倍放大镜观察无层下裂纹、未熔合为合格。

b. YB/T 5362 法(应力腐蚀试验)。 取2mm×3mm×30mm(厚×宽×长)试样3 件做氯化物应力腐蚀试验,加载应力为210MPa。

c. ASTM A262 C 法(HUEY 法,硝酸腐蚀试验)。 取20mm×30mm×3mm(长×宽×厚)试样2 件按标准进行试验,合格指标为5 个周期平均腐蚀速率不大于0.87g/(m2·h)(0.075mm/month)。

d. ASTM G28 A 法 (硫酸-硫酸铁腐蚀试验)。 取20mm×30mm×3mm(长×宽×厚)试样2 件按标准进行试验, 合格指标为腐蚀速率不大于1.16g/(m2·h)(0.1mm/month)。

3 试验结果

3.1 宏观检查

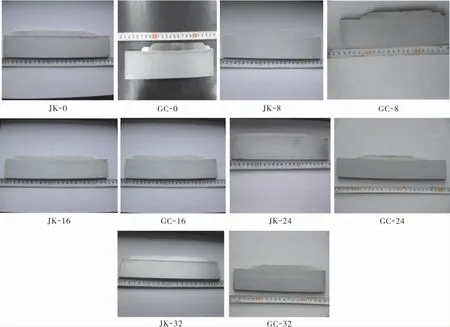

宏观检查均合格,国产焊材与进口焊材无差异,各样品宏观照片如图1 所示。

图1 各样品宏观照片

3.2 腐蚀试验结果

进口与国产Inconel 625 合金焊材堆焊试板在不同状态下的3 种腐蚀性能数据见表4。

4 结果分析

由试验结果可以看出,进口Inconel 625 合金焊材(INCONEL Weldstrip 625+INCOFLUX SAS1)与国产Inconel 625 合金焊材(H625+SJ82B)的堆焊层在焊态和不同保温时间的热处理状态下,宏观检查和YB/T 5362 应力腐蚀试验结果均合格,说明在不同热处理状态下对于Inconel 625 合金堆焊层的应力腐蚀影响不明显。

进口Inconel 625 合金焊材与国产Inconel 625 合金焊材堆焊层的ASTM A262 C 法与ASTM G28 A 法腐蚀率在焊态和690℃×8h 下均满足合格指标要求,且数据相近,部分国产焊材的数据甚至更优于进口焊材。 但以上两种腐蚀率随着热处理时间的增加而增加,进口和国产焊材保温时间超过8h 的热处理试样其腐蚀率均不合格,且二者数据也基本相近。 分析原因可能是热处理后产生的析出物(碳化物)造成的,长时间的热处理会造成晶间贫铬现象,降低了堆焊层的抗晶间腐蚀性能[5]。

表4 不同状态下的腐蚀结果对照表

5 结论

5.1 与进口焊材相比, 国产Inconel 625 合金焊材(H625+SJ82B)亦能通过相关工艺手段获得稳定、良好的外观成型。

5.2 使用国产焊接材料堆焊的625 合金堆焊层在焊态和690℃×8h 热处理状态下各项抗腐蚀性能均符合技术要求。 在规定的热处理温度下,随着热处理保温时间的增长,堆焊层的抗晶间腐蚀性能下降,因此产品若要保证长周期运行,从本次试验来看,对于镍基合金625 堆焊层进行消除应力热处理保温时间不宜超过8h。

5.3 国产与进口Inconel 625 合金焊材堆焊后试板的ASTM A262 C 法(HUEY 法)、ASTM G28 A法和YB/T 5362 法腐蚀数据极为接近,部分国产焊材的数据甚至更优。

5.4 国产Inconel 625 合金焊材堆焊层能够满足油、气田行业中高含硫介质对关键设备内壁的腐蚀要求。

5.5 国产Inconel 625 合金焊材完全可以应用于油、气田行业中关键设备的内壁堆焊,对于国产高级别材料的发展和应用具有重要意义。