长输管道中介质流体场特性分析方法

袁 良

(塔里木油田分公司英买油气开发部)

原油输送以铁路输送、水力输送、航空输送、公路输送及管道输送等方法为主。 其中管道输送的安全系数高,成本低,输送效率与输送容积大,属于原油输送的核心方法[1]。 伴随工业的快速发展,我国原油输送工程量显著递增,传输路程也由短变长,导致传输环境日益复杂[2]。长输管道中介质流体场特性对原油输送质量和输送特性存在核心影响,因此研究长输管道中介质流体场特性具有重要的现实意义[3]。

1 原油流量干扰分析

1.1 流量计系数

按照GB 9109.5—1988《原油动态计量油量计算》的规定,油品净重量NNW的计算式为:

式中 Dpi——原油体积压力修正系数,%;

DW——原油含水系数,%;

GW——油品自标准体积换算到空气里的重量换算系数;

NF——流量计系数;

U1——油品在计量温度下的体积,cm3;

UCF——油品体积温度修正系数;

β20——原油在标准温度时的密度,g/cm3。

1.2 流量计系数的合成因素

流量计系数的合成因素Nt为:

式中 Dll——工作液体温度修正系数;

Dls——体积管材料温度修正系数;

Dps——体积管材料压力修正系数;

E——体积管测量区间的内径,m;

F——体积管材料的弹性模量,MPa;

Gp——工作液体的压缩系数;

hm、hs——流量计与体积管上液体的温度,℃;

qm、qs——流量计与体积管上的压力[4,5],MPa;

U20——体积管在标准温度时的体积,cm3;

δl、δs——工作液体与体积管的体膨胀系数。

综上所述,流量计系数的干扰因素分别是工作介质的温度、油品性质和体积管的温度修正系数、压力等。

2 管道计量输差分析

2.1 误差的源头和差值计算

原油质量nc的计算式为:

式中 V——含水度,%。

则油品质量误差c的计算式为:

式中 α——流量计壁厚。

2.2 标准体积U20的计算

标准体积U20的计算式为:

式中 H——原油体积系数;

Q——流量计的工作压力,Pa;

Ut——流量计计量的体积。

2.3 密度β20的误差影响因素

密度β20的误差由以下4种因素构成:

a. 视密度检测的误差c1=±0.047%;

b. 真温度误差c2=±0.012%;

c. 原油密度计换算表的误差c3=±0.059%;

d. 空气浮力系数值的误差c4=±0.04%。

3 长输管道工作介质流体场特性分析

3.1 连续性

长输油管道工作过程中在分析原油的流动连续性时,质量守恒方程也叫连续性方程[6],表达式为:

式中 h——温度系数;

vi——流体速度,t/h;

Zn——源项;

β——密度,g/cm3。

方程(12)为质量守恒方程的常规模式,可在可压缩流动与非可压缩流动中使用[7,8]。

在惯性坐标系j方向上的动量守恒方程是:

式中 ϑj——应力张量,N;

βfj、Gj——j方向上重力体积力与外界体积力,N。

3.2 动量方程

湍流流动基本方程组融合湍流模型与合适的初始边界条件,构成定解问题[9]。之后将构建的方程组实施离散并使用合理的数值方法与处理方法,便能够得到实际问题的数值解[10,11]。

使用η-ζ模型进行长输油管道工作介质流体动量运算分析, 其原理为通过紊动能η与紊动能耗散度ζ来描述流体湍流粘性系数 (流体的有效粘性系数为流体分子粘性系数与湍流粘性系数之和)[12]。 具体方程式为:

式中 Dε——流体湍流粘性系数;

Fb、Fk——由浮力、平均梯度引起的湍流动能,kJ;

XM——在可压缩湍流中过渡扩散出现的变动;

εj——粘性系数。

湍动与紊动能耗散度的运输方程为:

式中 YM——脉动参数;

εe——紊流时均参数。

有效粘度模型的计算公式为:

综上所述,长输油管道工作介质流体场特性主要分为工作介质流体连续性和动量方程两部分,因此由这两部分便可实现长输油管道工作介质流体场特性的全面分析。

4 实验分析

中国石油克拉玛依石化公司原油长输管道的交接点设有8个在线流量计与1个旋流器,笔者将所提方法应用在8个流量计中, 分析该长输管道中原油流体场特性。

4.1 原油特性分析

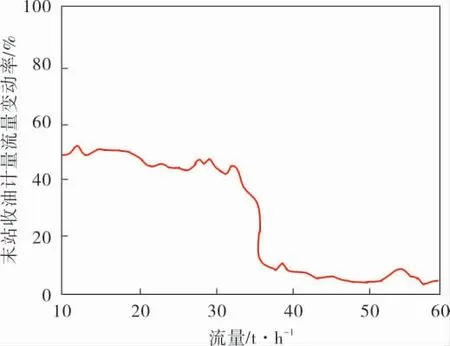

长输管道中的原油特性分析结果如图1所示。 分析图1可知,当长输管道的首站长输管道流量高于38t/h时, 末站收油计量流量变动较小;若长输管道的首站长输管道流量低于38t/h,则末站收油计量流量变动显著。

图1 原油特性分析结果

4.2 介质速度分析

采用笔者所提方法对长输油管道工作介质流体场特性进行分析, 得到介质轴向速度曲线、切向速度曲线如图2、3所示。

图2 介质轴向速度曲线

图3 介质切向速度曲线

当介质进入长输管道时,由于长输管道内径的约束, 会让液体介质的旋转速度得以提升,导致液体介质出现涡流。 运行时,贴近管道轴线范围的径向压力最小, 边壁上的径向压力最大,且因为长输管道底流口径较小,导致液体介质不能全部流出。 为此,在长输管道的旋流器上端设置一个溢流口, 让一些油滴往压力小的轴心上运行,从而衍生出内旋流,最后经过溢流管输出。 因为水的密度较大,承受的离心力较高,因此水向旋流器的边壁移动并与油相分离,且在后续原油的推动过程中顺着底流输出。 图2、3中,长输管道内部流体运动由内旋与外旋构成,当介质流场长度为-0.09m与0.09m时, 轴向速度相较于切向速度更快,外旋流体向底流出口运行;切向速度极低,内旋流体向溢流出口运行。

4.3 介质分离效率

当旋流器的入口形式分别是圆形和矩形时,长输管道中介质流体(油、水)的分离效率见表1。

表1 不同入口形式下长输管道中介质流体的分离效率

由表1可知,旋流器入口形式是矩形时分离效率较高, 矩形入口时不同溢流出口直径下长输管道中介质流体的分离效率见表2。

表2 不同出口直径下长输管道中介质流体的分离效率

由表2可知,溢流出口直径为5.0mm时,分离效率较高, 但考虑到实际分离过程管道压损、流体流速等因素的影响, 选取溢流出口直径为5.5mm, 得到不同旋流腔长度下长输管道中介质流体的分离效率,并列于表3。

表3 不同旋流腔长度下长输管道中介质流体的分离效率

4.4 标准体积计算

将长输管道上的旋流器入口形式设成矩形、溢流出口直径为5.5mm、 旋流腔长度为71mm,测试长输管道中介质标准体积的计算误差是否符合原油传输需求,以标准体积计算误差为测试标准,结果如图4所示。 结合表1~3与图4可知,采用笔者所提方法对该长输管道中介质流体场特性进行分析后,该长输管道原油传输的标准体积计算结果与实际测量结果十分接近, 在24h的测量时间内,计算误差最大值出现在6h时,为55m3。 由此可见,笔者所提方法对长输管道原油传输问题的研究具有一定价值。

图4 标准体积计算结果

4.5 粘性系数计算

为了详细分析笔者所提方法在探讨长输管道中介质流体场特性时的效果,以粘性系数为测试指标,测试笔者所提方法对管道中粘性系数的计算准确性,结果如图5所示。 由图5可知,管道粘性系数计算结果与实际粘性系数测量结果误差极小,由此可见,笔者所提方法能够准确计算管道计量输差,对后续长输管道中介质流体场特性的分析存在积极影响。

图5 粘性系数结果曲线

5 结束语

笔者提出一种长输管道中介质流体场特性分析方法,经实验验证分析可知,当首站长输管道原油流量高于38t/h时,末站收油流量无明显变动;当首站长输管道流量低于38t/h时,末站收油流量变动显著。 笔者所提方法在探讨长输管道中介质流体场特性时,对管道的标准体积与粘性系数的计算误差均在可应用范围内, 计算精度高,说明笔者所提方法对长输管道中介质流体场特性的分析结果存在可信度,对长输管道输油效率具有积极作用,对长输管道中介质流体场特性探讨具有参考价值。