基于磁性多参数的铸造奥氏体不锈钢热老化状态评估研究

史芳杰,李乾武,杨广宇,薛 飞,遆文新

(苏州热工研究院有限公司,江苏 苏州215004)

压水堆核电厂一回路主管道的材料为铸造奥氏体不锈钢(CASS),而CASS长期在高温环境(280~330℃)下服役会引起材料热老化,给一回路的完整性带来严重威胁[1]。由于一回路主管道的重要性,难以进行破坏性取样,给一回路现场服役部件的热老化评估带来困难,因此有必要研究一种主管道热老化状态的无损表征手段。

材料老化时,微观组织会发生变化,进而引起磁性的变化,通过检测磁性变化可以表征材料的热老化状态。Kobayashi S等人研究了压力容器磁性随着热老化时间的变化特性[2],发现矫顽力与热老化状态之间存在关系;J.K.L Lai研究了316不锈钢尼尔温度与热老化状态之间的关系[3],发现尼尔温度与热老化温度之间存在定性关系;D.G.Park等人研究了巴克豪森噪音信号与双相合金的热老化状态的关系[4],发现随着热老化时间增加,测得的巴克豪森噪音信号值减小。对铸造奥氏体热老化的磁性研究暂无可查报道,同时以上研究都是基于单一参数研究,在实验中需控制多种变量,在实际工程应用中具有局限性。

本文探索铸造奥氏体不锈钢热老化脆化后的多个磁性参数的变化,结合数学建模方法,建立用于评估CASS热老化的公式,尝试解决在实际工程应用中,利用磁性参数无损表征铸造奥氏体不锈钢热老化的难题。

1 实验方法

实验材料为Z3CN20-09 M,为某核电厂主管道直管段,其制造规范为RCCM M5110(2000+2002补遗),材料化学成分%(质量分数)为:0.08C,1.5Mn,2Si,18.0~21.0Cr,8.0~11.0Ni,0.04 P,0.04S,0.04Mo。

样品分为C1组和C2组,在400℃下进行不同时间的热老化处理,具体的热老化时间见表1。对每组不同热老化后的样品,均取3个10 mm×10 mm×55 mm标准冲击试样,1根φ18 mm×140 mm的圆柱试样。C1组和C2组冲击试样均在在冲击试验机Zwick RKP 450上测试冲击功以获取实验冲击功数值,同时在C1组和C2组圆棒状试样上使用德国弗劳恩霍夫的3 MA仪器进行巴克豪森噪音、增量磁导率、切向磁场谐波分析的数据采集,并分析每一项磁性参数的变化规律。之后用C1组试样的磁性参数数据和实验冲击功数值,采用主成分分析对原始磁性参数数据进行降维处理,继而采用非线性回归拟合建立磁性多参数与实验冲击功之间的数学模型。C2组样品作为对比试样,结合3 MA仪器收集圆棒状试样的磁性参数,利用C1组数据拟合获得的数学模型预测C2组样品的冲击功,并与C2组样品实验获得的冲击功进行比较。

利用3 MA仪器进行巴克豪森噪音、增量磁导率、切向磁场谐波分析,在测试中产生25个磁特征参数,分类见表2。

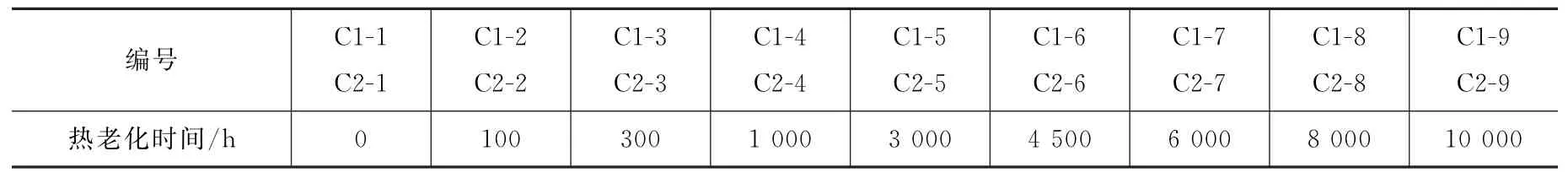

表1 样品编号与热老化时间Table 1 The number of samples and accelerated aging time

表2 25个磁特征分类及符号Table 2 The signal classification of 3MA and the symbol

2 实验结果

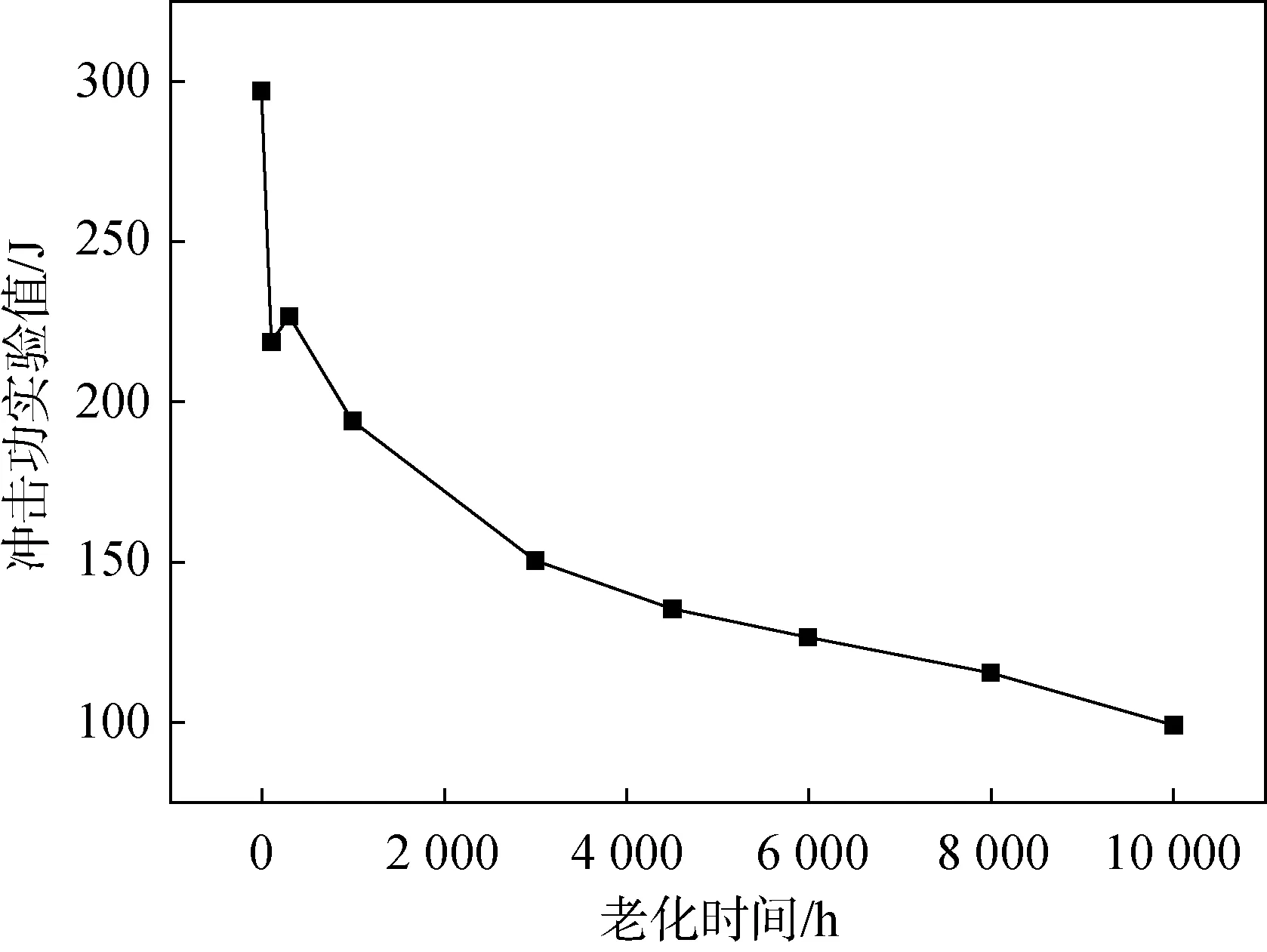

2.1 冲击功

CASS随着热老化时间的延长,冲击功持续下降,且在0~3 000 h时冲击功显著下降,后续下降趋势较为平缓,如图1所示。

图1 C1组试样的冲击功随热老化时间的变化趋势Fig.1 The variation of impact energy after different aging time for C1 samples

冲击功的下降趋势表明CASS发生了明显的热老化脆化,原因是铁素体相内部发生了调幅分解。在Fe-Cr二元系中存在互溶间隙,会自发分解为富Cr相和贫Cr相的区域,如果分解发生在互溶间隙与调幅分解线之间,那么分解以形核长大的方式完成,如果落在调幅分解线以内,那么以调幅分解的形式完成[5-7]。

2.2 单一磁性参数表征

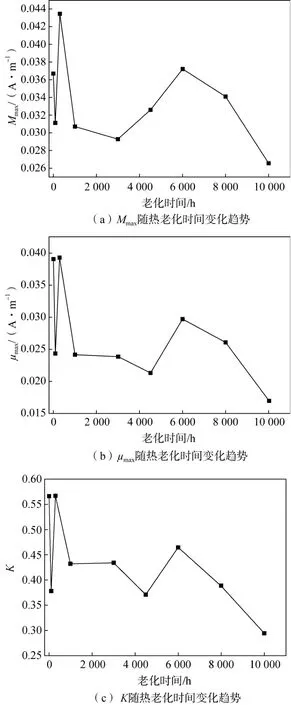

在利用巴克豪森噪音表征材料的研究中,很多学者用巴克豪森噪音最大值Mmax这一参数表征材料,C.Jagadish等人研究了巴克豪森噪音幅值与材料受到的应力大小之间的关系[8];增量磁导率的应用研究中,μmax最直观,在材料的性能研究中具有一定的表征作用[9]。K值在材料种类识别,材料状态确定等领域应用广泛[10]。

因此,分别取巴克豪森噪音最大值Mmax,增量磁导率最大值μmax和畸变因子K,可观察到这三种参数的变化趋势如图2所示。

从图2可以看出单参数随着热老化时间并没有呈现单调变化规律。不仅一般材料研究所采用的参数没有规律,测得的25个磁性参数信号均没有呈现规律性变化,说明单一参数具有较大的局限性。

2.3 磁性多参数表征

由于单一参数与CASS热老化状态之间的非单调关系,难以通过单一磁性参数评估CASS的热老化状态,因此应用多参数来建立磁性参数与冲击功之间的数学模型,进而对材料热老化状态进行评估。由于原始参数共有25项,为非线性多元回归的模型选择带来困难,因此首先需要利用主成分分析进行数据降维处理,在25个参数中选取9个磁性参数,建立的冲击功评估模型如公式(1)所示。

冲击功(I.E.):

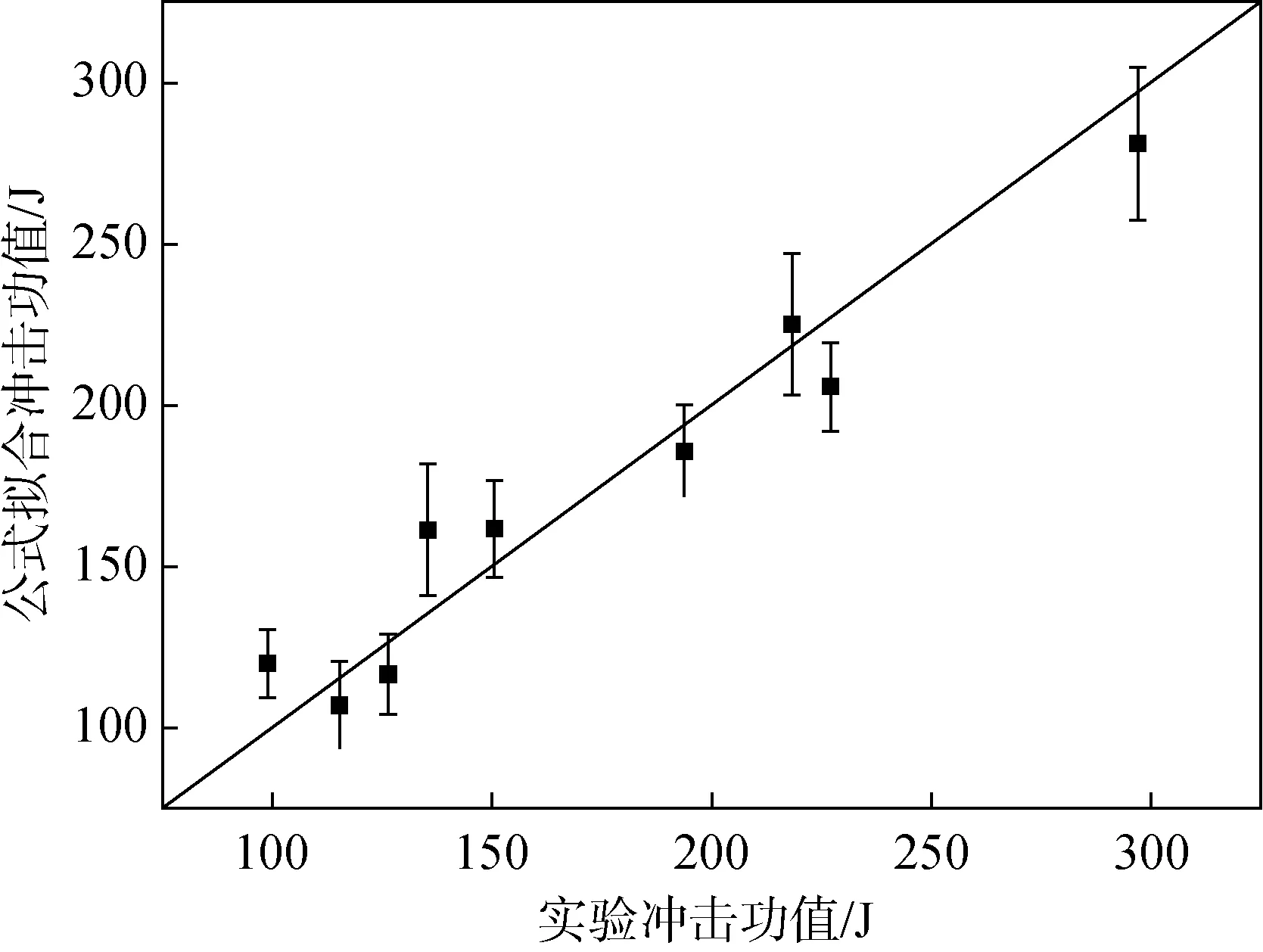

如图3所示,横坐标为实验测得的冲击功值,纵坐标为公式拟合的冲击功值,数据点均落在y=x附近,公式R2为0.941,说明公式(1)具有较好的拟合效果。

图2 三种磁信号(M max,μmax,K)随热老化时间变化趋势Fig.2 The variation of three magnetic signals after different aging time

图3 数学模型的拟合结果Fig.3 The fitting result of the mathematic model

3 分析与讨论

3.1 单一磁性参数表征

主管道采用了离心铸造方式加工,其内外壁的组织和性能会产生一定的差异,如图4所示,沿管道壁厚方向的宏观组织外壁为柱状晶,内壁为等轴晶。

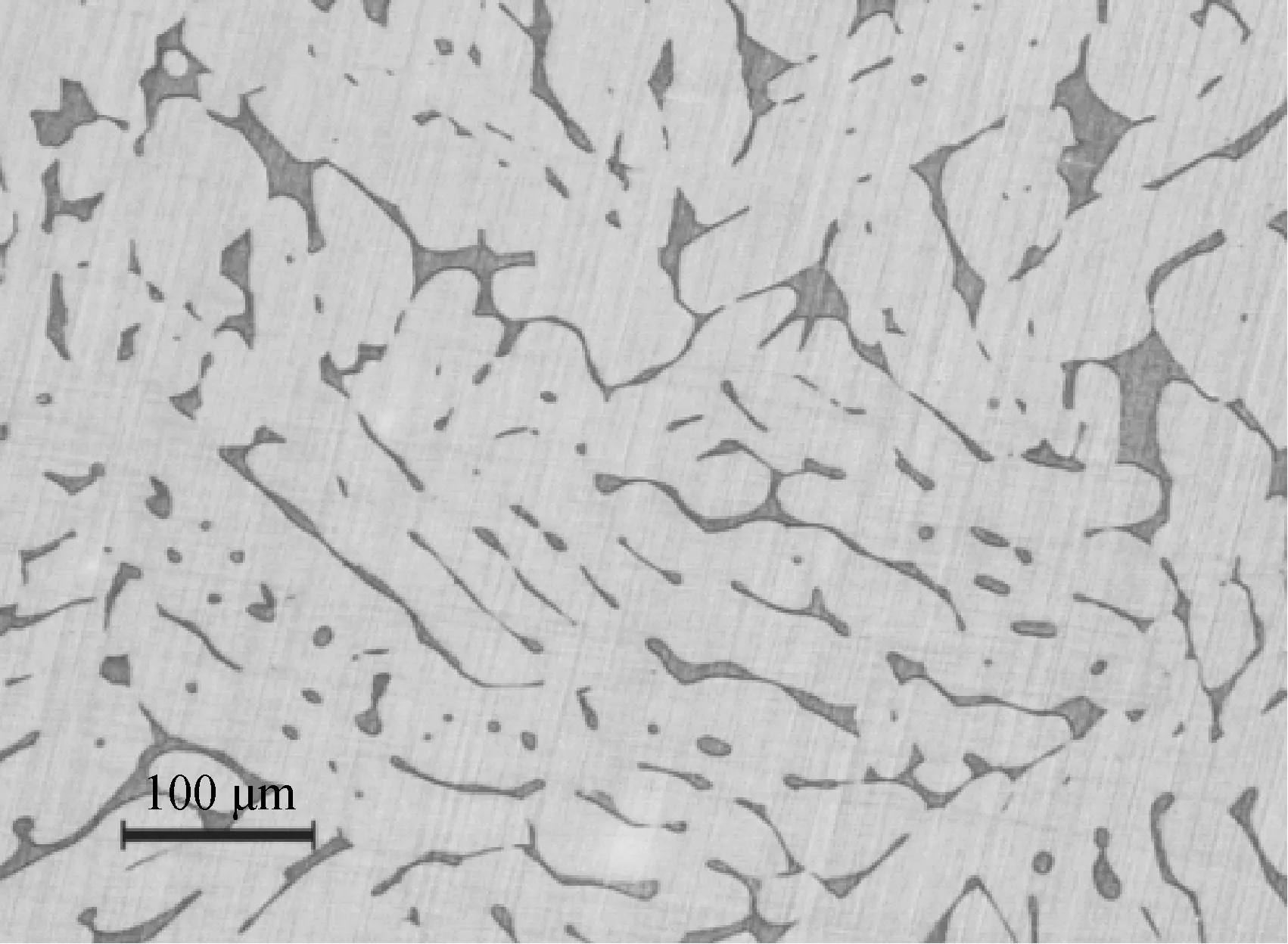

铸造奥氏体不锈钢管道内、外壁原始态的金相组织如图5和图6所示。铸造奥氏体不锈钢的基体为奥氏体,铁素体在基体中呈现连续或不连续的条网或是孤岛状分布。

图4 铸造奥氏体管道不锈钢截面Fig.4 The cross section of the CASS pipeline

图5 管道外壁柱状晶组织Fig.5 The outward metallography of the pipeline

图6 管道内壁等轴晶组织Fig.6 The inner metallography of the pipeline

由于铁素体为铁磁性,奥氏体为顺磁性,而CASS中铁素体含量低于25%,因此测得的磁信号较弱。铸造奥氏体不锈钢热老化后,主要变化发生在铁素体内:长期热老化后铁素体含量没有显著变化,而在铁素体内部发生调幅分解,形成富Cr相并且在调幅分解形成的贫Cr区析出G相[11]。

由于CASS组织不均匀,导致在样品取样时,很难保持所有样品都具有同样的微观组织。而CASS热老化又发生在占材料比例较小的铁素体相中,热老化导致的磁性特征的变化比较微弱,磁性测试对样品微观组织又比较敏感[12],综合导致单一磁性参数测试比较难表征CASS热老化规律。

3.2 磁性多参数的数学建模

铸造奥氏体不锈钢的机械性能随热老化时间呈现规律性,单一磁性参数无法有效表征CASS的热老化,通过建立非线性多元回归模型,以实现有效评估不同热老化状态下材料的力学性能。在建立非线性多元回归模型的过程中,首先要对25个参数行处理,使得模型更加简洁,同时降低处理难度与计算效率。处理方法为主成分分析,因此需要研究降维之后的维度与原始信息之间的还原度关系。

3.2.1 数据降维对原始数据的影响分析

主成分分析在处理较大维度数据时具有降低运算需求,提升运算效率的优点,对原始数据的降维是将原始高维度信息映射在低维度空间上,因此有信息失真的风险,需要考虑降维之后信息还原度的问题。

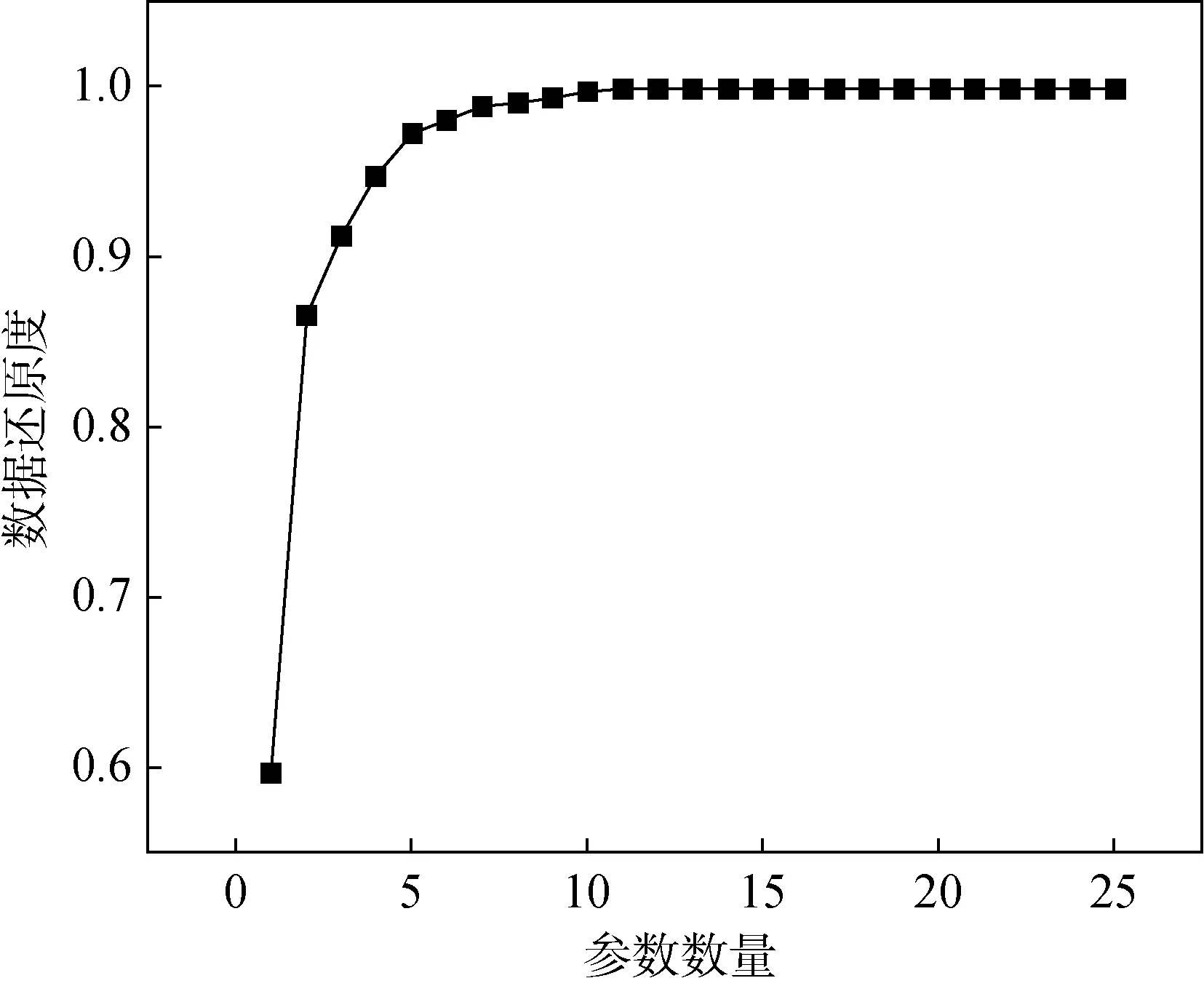

图7 是降维后的参数数量与原始数据还原度的关系,由图7可知,在参数数量较少时,随着参数数量的增加,数据还原度急剧增加,3个参数时还原度已经达到90%,9个参数时达到99.9%,参数数量达到12个时已经达到100%,可完全还原数据的信息。可见通过降维可在有效降低运算量的同时保证信息的完整性。通过衡量信息完整性和计算效率,最终选择降维之后数据维度由25降低至9,也就是公式(1)中描述的9个参数,这些参数是根据这些参数对应的协方差矩阵中特征值大小排序来确定的。

图7 参数量与信息还原度的关系Fig.7 The variation of information integrality with different number of parameters

3.2.2 模型精确度验证

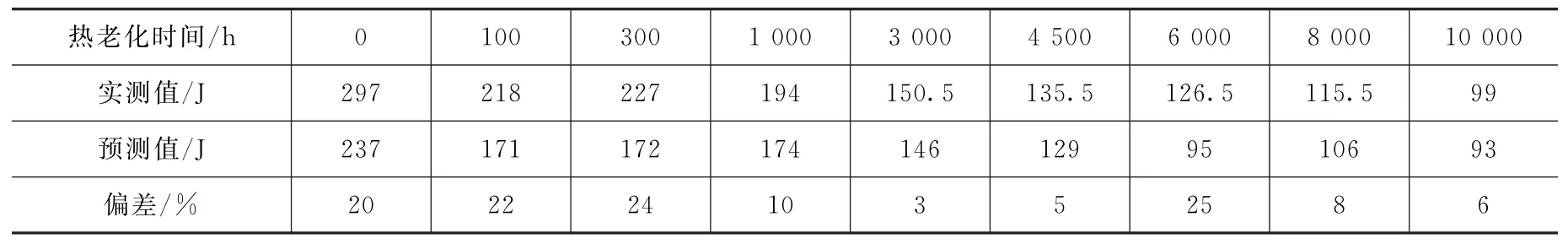

确定模型中参数的数量后,选择模型为非线性模型,均方根误差满足设定的阈值并选择拟合度最大的模型,最终模型如式(1)所示,同时以此模型来评估C2组材料的冲击功,拟合结果可见表3。

拟合结果表明,建立的数学模型对C2组材料的冲击功预测较好,且预测结果均偏于保守,偏差最高为25%。由此可见由多参数结合非线性多元回归,可有效突破单参数的局限性,且精确度和效率较高,可实现对铸造奥氏体不锈钢热老化的无损评估。

表3 实验获得的冲击功值(实测值)与模型预测的冲击功值(预测值)的比较Table 3 Comparison between the experimental impact energy result and the impact energy result given by the simulated mathematic model

4 结论

利用磁性检测方法研究CASS热老化的无损表征,结果表明:

(1)铸造奥氏体不锈钢在400℃下,随着热老化时间延长,冲击功持续降低,但测量的25种磁性参数信号均无单调性的变化,受多种因素互相影响,单一磁性参数难以表征铸造奥氏体不锈钢热老化状态。

(2)采用非线性回归拟合,对测得的磁性数据建立数学模型,对同一批材料的冲击功预测偏差在25%以内。

(3)磁性多参数表征方法,可以克服单一参数评估带来的热老化状态评估难点,在CASS热老化状态无损评估方面具有良好的工程应用前景。