大型起重机金属结构无人机自动巡检技术研究*

南京市特种设备安全监督检验研究院 南京 210000

0 引言

目前,起重机结构检测主要通过人工携带检测仪器攀爬到重要受力结构位置,然后通过仪器或目视检查有无明显裂纹、腐蚀、缺件和损坏等缺陷[1],存在检测盲区、高空作业危险、劳动强度大、效率低等问题。利用无人机搭载高分辨率视觉传感器,实时采集显示起重机被检测部位的图像,再通过图像处理进行缺陷特征提取与识别[2-5],具有非接触、非侵入、远程可视化、表面全尺度、高密度、高精度、现场操作便捷、抗干扰能力强等优点。

然而,在结构巡检航拍过程中,无人机拍摄位置和高度都要靠飞行控制人员的人工视觉判断,飞行控制严重依赖于无人机操控人员的个体水平,受地面操控人员视角差异影响,存在人为操控难度大、航拍定位精度低等问题,不仅降低工作效率,还可能因定位不良影响航拍和状态诊断的有效性[6-8],亟待开展无人机自动巡检。为提高大型起重机结构无人机检测自动化和智能化水平,实现无人机巡检作业的规范化和标准化,对多旋翼无人机自动驾驶与智能巡检技术进行研究,在电磁干扰、GPS信号遮挡严重等起重机复杂工业环境下,实现无人机自动巡航与结构检测作业。

1 大型起重机金属结构多旋翼无人机自动巡检系统及方法

无人机自动巡检在输电线路[9,10]、光伏电站[11,12]、风机叶片[13]、桥梁检测[14,15]等领域均有一定研究与应用,但在大型起重机复杂钢结构检测方面研究较少,由于起重机结构包括箱形梁、工字梁、桁架结构等形式,涉及多平面、三维曲面等复杂表面检测,且起重机现场多处于人机物混杂的动态作业场景,动态障碍物多,电机、变频器、继电器以及港口船舶大量电气设备对无人机导航系统电磁干扰较强,检测主梁下盖板等部位时存在GPS信号遮挡、信号强度弱等问题,故实现复杂工业环境下起重机金属结构的无人机自动巡检是一个难题。

针对目前人工操控无人机进行大型起重机金属结构检测自动化程度不高,导致检测时间偏长或多发坠机等问题,提出飞机打点+航迹飞行的多旋翼无人机自动巡检方法,结合图像识别技术实现机巡数据的智能处理,建立大型起重机自动智能巡检作业的新模式。无人机自动巡检作业流程如图1所示。

图1 大型起重机金属结构无人机自动巡检作业流程

根据图1所示流程,首先对门式起重机、门座起重机、塔式起重机等巡检路径进行科学规划,研究在三维空间中面向复杂钢结构的全覆盖路径规划方法,考虑自然风因素和光照条件对航迹规划的影响,针对箱形梁、工字梁、桁架结构以及多旋翼无人机性能的安全约束实现最优路径规划,以便在实际飞行中全方位获取大型起重机复杂钢结构表面图像,不遗漏任何可能有缺陷的结构细节。

然后,根据规划的门式起重机、门座起重机、塔式起重机巡检路径,由人工操控无人机进行初步巡检,采集并记录若干航迹点的经纬度和高度数据,根据航迹点绘制生成航迹;在进行自主巡航时,按航迹自动飞行,飞行过程中可控制飞行速度,可控制飞机悬停拍摄待检测部位图像,发现缺陷时可记录拍摄点的经纬度和高度数据,下次飞行时根据起飞点和记录的缺陷点位置生成航迹,自动飞到该缺陷部位进行进一步的拍摄和甄别。

2 关键技术

2.1 多旋翼无人机巡检路径规划方法

起重机金属结构由钢板和型钢通过焊接、铆接、螺栓连接、销轴连接等方式连接而成,结构形式包括箱形梁、工字梁、桁架结构等。对于箱形梁、工字梁、桁架结构等形式的金属结构以及钢丝绳等线状目标,无人机采用牛耕式全覆盖巡检路径,如图2所示,图中截面的箭头为相机拍摄方向,与结构之间的安全距离为无人机结构尺寸的3倍以上,如无人机旋翼展开后轴距为1 m,则安全距离至少为3 m。

图2 大型起重机金属结构无人机牛耕式巡检路径

在牛耕式巡检路径的基础上,以电池能耗和规避逆光代价最低为目标函数,通过改进蚁群算法和改进A*混合算法对规划路径进行优化,具体5个步骤。

步骤1:为保证巡检的安全性和低能耗性,建立电池能耗和规避逆光代价最低的目标函数;

步骤2:分析影响多旋翼无人机巡检电池能耗的影响因素,确定悬停能耗以及巡航能耗;

步骤3:确定太阳光照与多旋翼无人机巡检航迹之间关系;

步骤4:根据结构设计尺寸对待检测部位进行三维建模,同时输入巡航过程中所有视点坐标;

步骤5:运用改进蚁群算法输出最优巡航路径、运用改进A*混合算法输出相邻两视点间的最优飞行路径,最终输出最优航迹。

2.2 无人机精密定位与自动巡检方法

为了实现无人机对大型起重机金属结构的自动检测,需要提高无人机的定位性能。采用GPS+Glonass双系统融合精密单点定位方法,增加可见卫星数,从而提高信号质量,通过多系统融合克服单系统定位性能会随截止高度角的增加而迅速变差的缺点,有效提高定位导航的精度和稳定性。

对于主梁下盖板等信号遮挡严重区域,在自动巡检中使用主副无人机协同定位方法,提高检验无人机(主无人机)的定位精度。如图3、图4所示,主无人机(Main UAV)检测主梁下盖板时,由于卫星信号受遮挡,全球卫星导航定位系统(Global Navigation Satellite System)数据精度较低,副无人机(Subsidiary UAV)在通视开阔区域悬停,可获取自身位置的高精度GNSS数据,通过相机及红外测距传感器测量与主无人机的相对距离d、俯仰角φ和方位角θ,建立主无人机的定位解算模型,计算主无人机位置信息,作为GPS+Glonass方法定位主无人机位置的正确补充,从而提高主无人机的定位精度和可靠性。

图3 双机协同定位

图4 主副无人机之间的相对位置测量

在双机协同定位检测中,副无人机路径的规划是非常重要的,可根据主无人机的巡检路径来进行设计,例如副无人机飞行高度比主无人机高20 m,避免两架无人机发生碰撞。此外,双机协同定位检测技术还可解决主无人机在高空作业时由于距离较远存在视觉差,无法判断无人机与设备真实距离问题。

2.3 基于多传感器的无人机自主避障技术

针对大型起重机金属结构形状复杂,现场人机物混杂,动态障碍物多等问题,拟研究视觉、红外、超声、惯性等多传感器融合的无人机定位和建图方法,进一步提高无人机的环境感知能力,实现上下、左右、前后等6个方向避障功能。

大型门式起重机、门座起重机、塔式起重机结构表面通常会涂装油漆,为漫反射材质,且工作场所为室外,光照充足,适合采用视觉感知避障传感器。采用御Mavic 2无人机,通过机身前、后向搭载的双目视觉传感器、下视双目视觉传感器和红外测距传感器、顶置红外测距传感器、左右两侧的单目视觉传感器、主相机、GPS/Glonass双模卫星定位系统、IMU和指南针等设备,为自主避障提供实时图像、深度、定位等信息,构建飞行器周围的三维地图并确定自己的位置,实现上下、左右、前后等6个方向避障功能。

在自动巡检作业中,可设置与设备的安全距离(如3 m),当上下、左右、前后任一方向距离小于安全距离时,无人机自动悬停,防止与设备或障碍物发生碰撞引发坠机等安全事故,从而有效提高无人机检测作业的安全性。

在上述全覆盖路径规划、高精度定位和自主避障技术的支撑下,提出一种大型起重机无人机自动巡检方法,根据门式起重机、门座起重机、塔式起重机的设计巡检路径,首先由人工操控无人机进行初步巡检,记录若干航拍控制轨迹点的经纬度、高度和各航拍点的相机俯仰角度等信息,制定该起重机的自动巡检方案。进行自动巡检时,沿设定的轨迹控制点按预设角度进行航拍,在卫星信号遮挡、强电磁干扰环境下快速准确地完成定点巡航和结构检测作业,巡检速度分为慢速、中速和快速等3挡,最低速度可设置为2 m/s。在自动巡检过程中,还可控制无人机悬停多方位拍摄待检测部位图像,与目标距离超过设定安全距离时会自动报警,提高了飞行操纵稳定性和安全性,为实现规范化、标准化的无人机安全巡检作业奠定基础。

3 大型起重机金属结构自动巡检试验

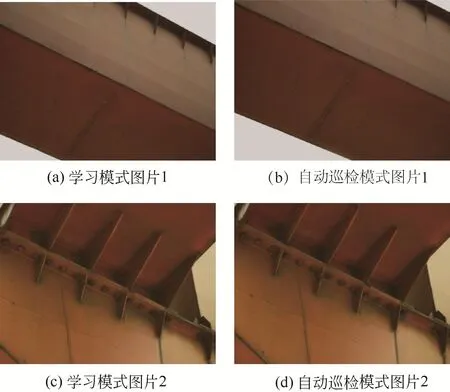

为验证大型起重机金属结构无人机自动巡检精度,实验采用御Mavic 2多旋翼无人机,搭载1 200万像素可见光变焦相机云台,对某公司一台40/25 t门式起重机进行多次学习模式与精细化自动巡检,航线全长约 1.2 km。首先按照图2a规划的巡检路径进行初步巡检(即学习模式),记录若干航迹点的经纬度和高度数据;然后根据航迹点生成自动巡检航迹,进行无人机精细化自动巡检。对比学习航点与自动巡检航迹点的实时位置信息、机头方向、云台角度、无人机遥控信号、图传信号等基础参数,由此计算学习模式与自动巡视模式的精度差异。

本次实验结合 GPS+Glonass双系统融合精密单点定位、双机协同定位技术和门式起重机巡检路径规划方法,实现无人机巡检高精度定位和高分辨率图像获取,图 5为学习模式与自动巡检模式对比情况。

图5 学习模式与自动巡检模式对比

无人机拍摄门式起重机主梁下盖板时采用固定高度飞行模式,飞行高度为10.0 m,根据多次测试结果,对学习模式飞行记录中的航点坐标与自动巡检实际飞行航点坐标进行误差计算,以验证大型起重机无人机自动巡检的定位精度,结果如表1所示。

由表1可知,无人机精细化自动巡检在1 km 范围内误差不超过1 m。当无人机抵达预定航迹点位置附近时,也可由飞行控制人员进行人工操控航拍,降低对定位精度的要求,通过人机结合实现大型起重机精细化自动巡检的要求。

表1 自动巡检误差分析 m

4 小结

本文提出一种大型起重机多旋翼无人机自动驾驶智能巡检系统及方法,根据大型起重机金属结构形状特点,提出牛耕式全覆盖巡检路径规划方法,采用蚁群算法和A*混合算法输出最优巡航路径;提出GPS+Glonass双系统融合精密单点定位方法、主副无人机协同定位方法,提高主检验无人机的定位精度和可靠性;在上述路径规划方法和高精度定位技术支撑下,建立基于定点巡航的大型起重机金属结构无人机自动巡检方法,现场实验表明在1 km 航迹范围内航点坐标误差不超过 1 m,能够有效解决人工遥控飞行检测作业精准度低、可重复性差、自动化程度低等问题,可大幅度提高大型起重机无人机巡检的效率和质量,为无人机在起重机结构检测中的规模应用打下坚实的基础。

利用无人机自动巡检方法,结合人工智能图像识别技术,对起重机金属结构缺陷进行自动检测、识别、量化和评估,建立无人机自动智能巡检作业的新模式,很多人工检测无法达到或难以达到的部位均可由无人机检测代替,能有效预防并控制事故的发生,减少人员和设备财产的损失,对促进企业安全生产具有重要意义。其成果可推广至风电设备、塔架、船体、桥梁、大型游乐设施、锅炉、储罐、多层框架钢结构等室外复杂环境下在役大型结构表面缺陷检测,具有重大的理论研究价值和广阔的应用前景。