一种阀口袋折口冷切成型一体机

王仁龙 整理

一、概述

阀口袋,为一种包装袋,从顶部或底部阀口进料,采用专门灌装设备进行灌装,当货物灌装完毕后内装物会从内部挤压封闭阀口,以达到封口效果。当前市面上阀口袋成型一体机普遍采用的加工方式在加工阀口袋布料时不便于加工,通常都是先在第一工位将编织袋布料的一端裁出“7”型槽,然后在第二工位对编织袋布料具有“7”型槽的一端进行折口,最后再进行缝制就能成型,加工过程中需裁出“7”型槽,然后对编织袋布料具有“7”型槽的一端进行折口,独特的“7”型槽会造成加工复杂,不便于加工,进而会影响阀口袋的加工效率,复杂的加工方式也会导致阀口袋成型一体机的设备结构复杂,不便于设备的加工制造。

本文介绍了一种阀口袋折口冷切成型一体机,通过改变加工方式,既能便于加工编织袋布料,提高阀口袋的加工效率,也能使阀口袋加工设备的结构更简单,可便于设备的加工制造。

二、技术方案

一种阀口袋折口冷切成型一体机,包括有机架和设在机架上的循环传送机构、折角机构及冷切机构,所述循环传送机构沿传送的方向上依次设有第一工位和第二工位,第一工位上设有所述折角机构,第二工位上设有所述冷切机构,所述折角机构包括有分离机构、开口机构和折口机构,所述分离机构包括有相对设置的上吸盘和下吸盘,分离机构能使所述上吸盘和下吸盘相互靠近或远离,所述开口机构和折口结构设在所述分离机构同一侧的两边,开口机构包括有相互平行的上撑板和下撑板,开口机构能使所述上撑板和下撑板一起平移并插入所述上吸盘和下吸盘之间,折口机构包括有折口板,折口机构能使所述折口板平移并插入所述上撑板和下撑板之间,所述冷切机构包括有相对且错开设置的上刀和下刀,冷切机构能驱动所述上刀和下刀进行冷切。

先通过循环传送机构将片状的编织袋布料传送至第一工位,然后分离机构通过上吸盘和下吸盘将编织袋布料的袋口吸开,吸开袋口时编织袋的上层布料与下层布料分开,开口机构和折口机构同时工作能将袋口折成半成品,开口机构带动上撑板和下撑板一起平移并插入上吸盘和下吸盘之间,上撑板和下撑板能同时插入编织袋布料的袋口内,上撑板能支撑编织袋的上层布料,下撑板能支撑编织袋的下层布料,折口机构带动折口板平移并插入上撑板和下撑板之间,折口板能对编织袋布料进行折口,然后开口机构带动上撑板和下撑板一起平移从上吸盘和下吸盘之间移出,与此同时折口机构带动折口板平移并移出,最后分离机构再带动上吸盘和下吸盘相互靠近挤压编织袋布料,挤压后松开布料,这样编织袋布料的袋口就能被加工成半成品,再通过循环传送机构将半成品布料传送至第二工位,冷切机构驱动上刀和下刀能对折角后的半成品布料进行冷切成型,成型后的布料再通过循环传送机构送出,编织袋布料先在第一工位经折角机构进行折角,再经循环传送机构传送至第二工位经冷切机构进行冷切成型,由此可知在上述加工方式中并不需要单独加工将编织袋布料裁出“7”型槽,通过改变加工方式,既能便于加工编织袋布料,提高阀口袋的加工效率,也能使阀口袋加工设备的结构更简单,可便于设备的加工制造。

为了便于在第一工位设置折角机构,所述折角机构还包括有相对设置的第一折角墙板和第二折角墙板,第一折角墙板和第二折角墙板均固设在所述机架上,第一折角墙板和第二折角墙板之间的内侧设有所述分离机构,第一折角墙板和第二折角墙板之间的外侧设有所述开口机构和折口机构,开口机构设在靠近所述第一折角墙板的一侧,折口机构设在靠近所述第二折角墙板的一侧。

为了使分离机构能带动上吸盘和下吸盘相互靠近或远离,所述分离机构还包括有上吸盘平移机构和下吸盘平移机构,所述上吸盘平移机构包括上安装板、上气缸、上导轨、上滑块、上连接轴和上气缸安装块,所述上安装板的两端分别固定在所述第一折角墙板和第二折角墙板的顶部,所述上气缸固设在上安装板的中部,上气缸的两侧对称地设有竖直的所述上导轨,两个上导轨均固设在所述上安装板上,上导轨上设有能上下滑动的所述上滑块,上滑块与所述上连接轴的上端固定连接,上连接轴穿过上安装板,两个上连接轴的下端固定连接有所述上气缸安装块,上气缸的气缸轴前端与上气缸安装块的顶部固定连接,上气缸安装块的底部固设有所述上吸盘,所述下吸盘平移机构包括下安装板、下气缸、下导轨、下滑块、下连接轴和下气缸安装块,所述下安装板的两端分别固定在所述第一折角墙板和第二折角墙板的底部,所述下气缸固设在下安装板的中部,下气缸的两侧对称地设有竖直的所述下导轨,两个下导轨均固设在所述下安装板上,下导轨上设有能上下滑动的所述下滑块,下滑块与所述下连接轴的下端固定连接,下连接轴穿过下安装板,两个下连接轴的上端固定连接有所述下气缸安装块,下气缸的气缸轴前端与下气缸安装块的底部固定连接,下气缸安装块的顶部固设有下吸盘。

为了便于上吸盘和下吸盘配合并能将袋口吸开,所述上吸盘包括有上连接板、上侧板和上吸气板,位于中间的上侧板能在上连接板和上吸气板之间形成上吸气腔,上吸气板上均匀地设有多个上吸气孔,上连接板与所述上气缸安装块固定连接,上连接板上固设有上软管连接套,所述下吸盘包括有下连接板、下侧板和下吸气板,位于中间的下侧板能在下连接板和下吸气板之间形成下吸气腔,下吸气板上均匀地设有多个下吸气孔,下连接板与所述下气缸安装块固定连接,下连接板上固设有下软管连接套,所述上软管连接套和下软管连接套均通过软管连接至气源。

为了使开口机构能带动上撑板和下撑板一起平移并插入上吸盘和下吸盘之间,所述第一折角墙板和第二折角墙板之间的底部固设有开口安装架,所述开口机构还包括有撑板调节机构和撑板平移机构,撑板调节机构上设有所述上撑板和下撑板,撑板调节机构能分别调整上撑板和下撑板的高度,撑板平移机构能带动撑板调节机构和上撑板、下撑板一起平移,撑板平移机构包括第一底板、第一安装架、第一电机、第一导轨、第一滑块、第一同步轮安装板、第一同步带、第一主同步轮、第一从同步轮、第一安装块和第一同步带压块,所述第一底板固设在所述开口安装架上,所述第一安装架固设在第一底板上,第一安装架的顶部固设有所述第一导轨,第一导轨上设有能往复滑动的所述第一滑块,第一滑块的顶部固设有所述第一安装块,第一安装块上设有所述撑板平移机构,第一安装架的一端固设有所述第一电机,第一电机的输出轴上设有所述第一主同步轮,第一底板上固设有所述第一同步轮安装板,第一同步轮安装板上设有所述第一从同步轮,第一主同步轮和第一从同步轮上装设有所述第一同步带,第一安装块的底部固设有所述第一同步带压块,第一安装块与第一同步带压块之间能压紧第一同步带的一小段。为了使撑板调节机构能方便地调整上撑板和下撑板的高度,所述撑板调节机构包括有支撑轴、滑动支撑座、固定座、第一气缸和第二气缸,所述支撑轴设有两个,两支撑轴相互平行,两支撑轴的下端固定在所述第一安装块的顶部,两支撑轴的上端固设有所述固定座,固定座中部的底侧固设有所述第一气缸,第一安装块的顶部固设有所述第二气缸,所述滑动支撑座设有四个,包括两个上滑动支撑座和两个下滑动支撑座,两支撑轴上均套设有上滑动支撑座和下滑动支撑座,所述上撑板固设在两个上滑动支撑座上,所述下撑板固设在两个下滑动支撑座上,第一气缸的气缸轴前端与上撑板固定连接,第二气缸的气缸轴前端与下撑板固定连接。

为了使折口机构能带动折口板平移并插入上撑板和下撑板之间,所述第二折角墙板的内侧底部固设有折口安装架,所述折口机构还包括有折口板平移机构,折口板平移机构包括第二底板、第二安装架、第二电机、第二导轨、第二滑块、第二同步轮安装板、第二同步带、第二主同步轮、第二从同步轮、第二安装块和第二同步带压块,所述第二底板固设在所述折口安装架上,所述第二安装架固设在第二底板上,第二安装架的顶部固设有所述第二导轨,第二导轨上设有能往复滑动的所述第二滑块,第二滑块的顶部固设有所述第二安装块,第二安装块上固设有所述折口板,第二安装架的一端固设有所述第二电机,第二电机的输出轴上设有所述第二主同步轮,第二底板上固设有所述第二同步轮安装板,第二同步轮安装板上设有所述第二从同步轮,第二主同步轮和第二从同步轮上装设有所述第二同步带,第二安装块的底部固设有所述第二同步带压块,第二安装块与第二同步带压块之间能压紧第二同步带的一小段。为了使冷切机构能驱动上刀和下刀进行冷切,所述冷切机构还包括有切刀座、下刀底座、下刀座、冷切墙板、冷切上板、第三导轨、第三滑块、平移气缸和冷切上座,所述切刀座设有两个且均固定在所述机架上,两个切刀座的顶部固设有所述下刀底座,下刀底座上固设有所述下刀座,下刀座上固设有所述下刀,下刀底座的两端均固设有所述冷切墙板,两个冷切墙板的顶部固设有所述冷切上板,冷切上板上固设有所述平移气缸,冷切墙板的内侧固设有竖直的所述第三导轨,第三导轨上设有能上下滑动的所述第三滑块,所述冷切上座的两端分别与两侧的第三滑块固定连接,所述平移气缸的气缸轴前端与冷切上座的顶部固定连接,冷切上座上固设有所述上刀。

所述折口板具有第一固定部、折口部和限位部,所述折口部呈矩形,所述限位部垂直地设在所述折口部的一侧,所述第二折角墙板上设有与所述限位部适配的限位槽,所述上撑板和下撑板结构相同,上撑板和下撑板均具有第二固定部和支撑部,所述下刀具有下刀刃,所述上刀具有上刀刃,上刀刃具有刀刃部和定位部,定位部设在刀刃部的一端且垂直于刀刃部,定位部抵触于所述下刀刃。所述循环传送机构包括有支撑面板、上输送带、下输送带和输送带驱动机构,所述支撑面板和输送带驱动机构均固设在所述机架上,支撑面板上设有第一开口、第二开口和第三开口,第一开口位于所述第一工位处,第二开口位于所述第二工位处,第三开口设有多个,第三开口内均设有所述下输送带,下输送带的上半段紧贴所述支撑面板的上侧,所述上输送带设在下输送带的正上方,上输送带的下半段与下输送带的上半段之间能形成夹持输送区,所述输送带驱动机构能带动上输送带和下输送带转动。

三、有益效果

1. 循环传送机构沿传送的方向上依次设有第一工位和第二工位,编织袋布料经过第一工位时能被折角机构折角加工,经过第二工位时能被冷切机构冷切加工,通过改变加工方式,既能便于加工编织袋布料,提高阀口袋的加工效率,也能使阀口袋加工设备的结构更简单,可便于设备的加工制造;

2. 通过设置第一折角墙板和第二折角墙板能方便设置安装分离机构、开口机构和折口机构;

3. 通过设置上吸盘平移机构能实现上吸盘的上下运动,通过设置下吸盘平移机构能实现下吸盘的上下运动,通过设置上软管连接套能便于将上吸盘连通至气源,设置下软管连接套能便于将下吸盘连通至气源,上吸盘包括上连接板、上侧板和上吸气板,可便于形成上吸气腔,上吸气孔与上吸气腔连通,进而便于更好地产生吸力,下吸盘包括下连接板、下侧板和下吸气板,可便于形成下吸气腔,下吸气孔与下吸气腔连通,进而便于更好地产生吸力,这样分离机构就能方便地使上吸盘和下吸盘产生吸力进而将编织袋布料的袋口吸开,可以便于进一步加工编织袋布料;

4. 撑板平移机构包括第一底板、第一安装架、第一电机、第一导轨、第一滑块、第一同步轮安装板、第一同步带、第一主同步轮、第一从同步轮、第一安装块和第一同步带压块,采用上述结构的撑板平移机构可方便地使上撑板和下撑板一起平移并插入上吸盘和下吸盘之间,撑板调节机构包括有支撑轴、滑动支撑座、固定座、第一气缸和第二气缸,采用上述结构的撑板调节机构能分别将上撑板和下撑板调到合适的高度并使上撑板和下撑板间隔合适的距离;

5. 折口板平移机构包括第二底板、第二安装架、第二电机、第二导轨、第二滑块、第二同步轮安装板、第二同步带、第二主同步轮、第二从同步轮、第二安装块和第二同步带压块,采用上述结构的折口板平移机构能方便地带动折口板平移并插入上撑板和下撑板之间;

6. 冷切机构包括有上刀、下刀、切刀座、下刀底座、下刀座、冷切墙板、冷切上板、第三导轨、第三滑块、平移气缸和冷切上座,采用上述结构的冷切机构能方便地驱动上刀和下刀对编织袋布料进行冷切。

四、附图说明

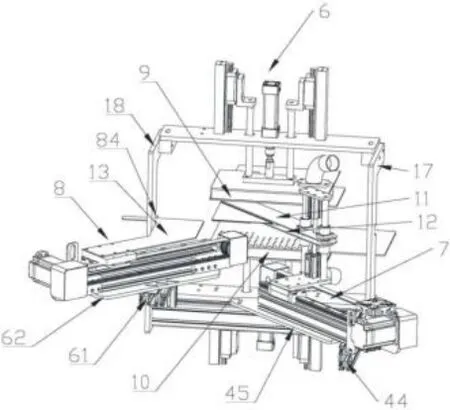

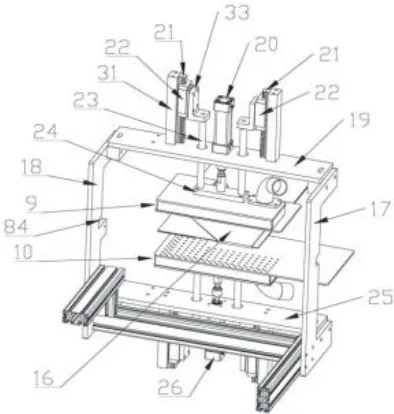

图1 本技术设置在整机上的结构示意图

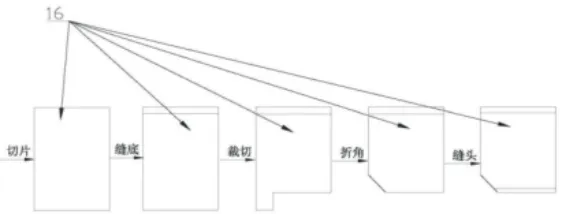

图2 现有技术加工阀口袋的完整流程示意图

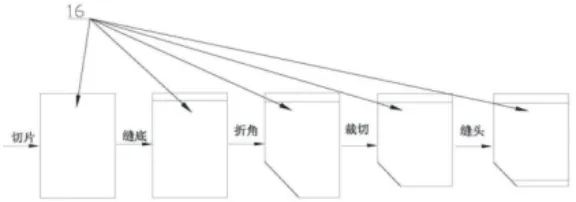

图3 采用本技术加工阀口袋的完整流程示意图

图4 本技术折角机构的整体结构示意图

图5 本技术第一折角墙板和第二折角墙板上设置分离机构的第一视角结构示意图

图6 本技术第一折角墙板和第二折角墙板上设置分离机构的第二视角结构示意图

图7 本技术开口机构的第一视角结构示意图

图8 本技术开口机构的第二视角结构示意图

图9 本技术折口机构的第一视角结构示意图

图10 本技术折口机构的第二视角结构示意图

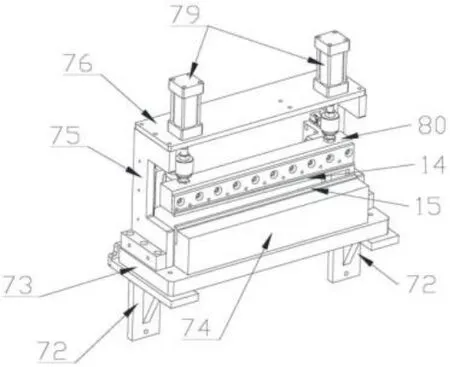

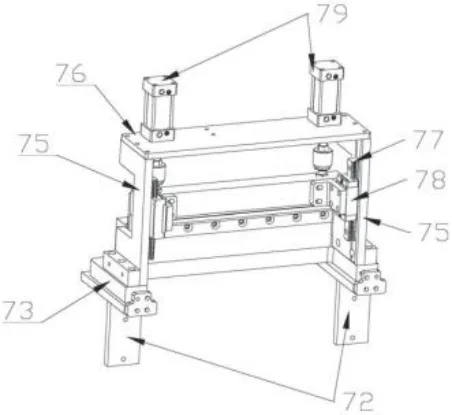

图11 本技术冷切机构的第一视角结构示意图

图12 本技术冷切机构的第二视角结构示意图

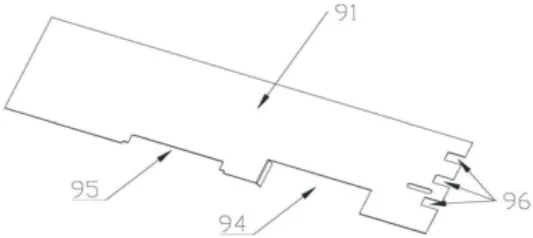

图13 本技术上刀与下刀的结构示意图

图14 本技术支撑面板的结构示意图

五、具体实施方式

如图1至图14所示,一种阀口袋折口冷切成型一体机,包括有机架1和设在机架1上的循环传送机构2、折角机构及冷切机构3,所述循环传送机构2沿传送的方向上依次设有第一工位4和第二工位5,第一工位4上设有所述折角机构,第二工位5上设有所述冷切机构3,所述折角机构包括有分离机构6、开口机构7和折口机构8,所述分离机构6包括有相对设置的上吸盘9和下吸盘10,分离机构6能使所述上吸盘9和下吸盘10相互靠近或远离,所述开口机构7和折口结构设在所述分离机构6同一侧的两边,开口机构7包括有相互平行的上撑板11和下撑板12,开口机构7能使所述上撑板11和下撑板12一起平移并插入所述上吸盘9和下吸盘10之间,折口机构8包括有折口板13,折口机构8能使所述折口板13平移并插入所述上撑板11和下撑板12之间,所述冷切机构3包括有相对且错开设置的上刀14和下刀15,冷切机构3能驱动所述上刀14和下刀15进行冷切。

先通过循环传送机构2将片状的编织袋布料16传送至第一工位4,然后分离机构6通过上吸盘9和下吸盘10将编织袋布料16的袋口吸开,吸开袋口时编织袋的上层布料16与下层布料16分开,开口机构7和折口机构8同时工作能将袋口折成半成品,开口机构7带动上撑板11和下撑板12一起平移并插入上吸盘9和下吸盘10之间,上撑板11和下撑板12能同时插入编织袋布料16的袋口内,上撑板11能支撑编织袋的上层布料16,下撑板12能支撑编织袋的下层布料16,折口机构8带动折口板13平移并插入上撑板11和下撑板12之间,折口板13能对编织袋布料16进行折口,然后开口机构7带动上撑板11和下撑板12一起平移从上吸盘9和下吸盘10之间移出,与此同时折口机构8带动折口板13平移并移出,最后分离机构6再带动上吸盘9和下吸盘10相互靠近挤压编织袋布料16,挤压后松开布料16,这样编织袋布料16的袋口就能被加工成半成品,再通过循环传送机构2将半成品布料16传送至第二工位5,冷切机构3驱动上刀14和下刀15能对折角后的半成品布料16进行冷切成型,成型后的布料16再通过循环传送机构2送出,编织袋布料16先在第一工位4经折角机构进行折角,再经循环传送机构2传送至第二工位5经冷切机构3进行冷切成型,由此可知在上述加工方式中并不需要单独加工将编织袋布料16裁出“7”型槽,通过改变加工方式,既能便于加工编织袋布料16,提高阀口袋的加工效率,也能使阀口袋加工设备的结构更简单,可便于设备的加工制造。具体实施时,折角机构折角再经冷切机构3冷切加工出的布料16结构与传统的先将布料16裁出“7”型槽再进行折口加工出的布料16结构一致,可便于进一步加工出阀口袋成品。

所述的编织袋布料16属于现有技术,在此不做具体说明。图2为现有技术加工阀口袋的完整流程示意图,图3为采用本技术加工阀口袋的完整流程示意图,本技术涉及图3中的折角和裁切两个工位。

为了便于在第一工位4设置折角机构,所述折角机构还包括有相对设置的第一折角墙板17和第二折角墙板18,第一折角墙板17和第二折角墙板18均固设在所述机架1上,第一折角墙板17和第二折角墙板18之间的内侧设有所述分离机构6,第一折角墙板17和第二折角墙板18之间的外侧设有所述开口机构7和折口机构8,开口机构7设在靠近所述第一折角墙板17的一侧,折口机构8设在靠近所述第二折角墙板18的一侧。通过设置第一折角墙板17和第二折角墙板18能方便地设置安装分离机构6、开口机构7和折口机构8,进而便于对编织袋布料16进行折角加工。

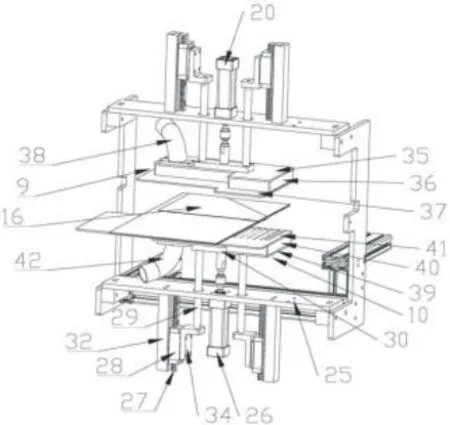

为了使分离机构6能带动上吸盘9和下吸盘10相互靠近或远离,所述分离机构6还包括有上吸盘9平移机构和下吸盘10平移机构,所述上吸盘9平移机构包括上安装板19、上气缸20、上导轨21、上滑块22、上连接轴23和上气缸安装块24,所述上安装板19的两端分别固定在所述第一折角墙板17和第二折角墙板18的顶部,所述上气缸20固设在上安装板19的中部,上气缸20的两侧对称地设有竖直的所述上导轨21,两个上导轨21均固设在所述上安装板19上,上导轨21上设有能上下滑动的所述上滑块22,上滑块22与所述上连接轴23的上端固定连接,上连接轴23穿过上安装板19,两个上连接轴23的下端固定连接有所述上气缸安装块24,上气缸20的气缸轴前端与上气缸安装块24的顶部固定连接,上气缸安装块24的底部固设有所述上吸盘9,所述下吸盘10平移机构包括下安装板25、下气缸26、下导轨27、下滑块28、下连接轴29和下气缸安装块30,所述下安装板25的两端分别固定在所述第一折角墙板17和第二折角墙板18的底部,所述下气缸26固设在下安装板25的中部,下气缸26的两侧对称地设有竖直的所述下导轨27,两个下导轨27均固设在所述下安装板25上,下导轨27上设有能上下滑动的所述下滑块28,下滑块28与所述下连接轴29的下端固定连接,下连接轴29穿过下安装板25,两个下连接轴29的上端固定连接有所述下气缸安装块30,下气缸26的气缸轴前端与下气缸安装块30的底部固定连接,下气缸安装块30的顶部固设有下吸盘10。

通过设置上吸盘9平移机构能实现上吸盘9的上下运动,通过设置下吸盘10平移机构能实现下吸盘10的上下运动,具体地讲,上气缸20的气缸轴前端能通过上气缸安装块24带动上吸盘9上下运动,上吸盘9上下运动时上气缸安装块24通过上连接轴23带动上滑块22在上导轨21上上下滑动,通过设置上连接轴23、上滑块22和上导轨21能使上吸盘9更平稳地上下运动,下气缸26的气缸轴前端能通过下气缸安装块30带动下吸盘10上下运动,下吸盘10上下运动时下气缸安装块30通过下连接轴29带动下滑块28在下导轨27上上下滑动,通过设置下连接轴29、下滑块28和下导轨27能使下吸盘10更平稳地上下运动,这样分离机构6就能方便地带动上吸盘9和下吸盘10相互靠近或远离,以便更好地加工编织袋布料16。

在本技术中,两个上导轨21均通过上安装块31固定到上安装板19上,两个下导轨27均通过下安装块32固定到下安装板25上,上连接轴23的上端通过上连接块33固定到上滑块22上,下连接轴29的下端通过下连接块34固定到下滑块28上,上连接块33和下连接块34均呈L形。

为了便于上吸盘9和下吸盘10配合并能将袋口吸开,所述上吸盘9包括有上连接板35、上侧板36和上吸气板37,位于中间的上侧板36能在上连接板35和上吸气板37之间形成上吸气腔,上吸气板37上均匀地设有多个上吸气孔,上连接板35与所述上气缸安装块24固定连接,上连接板35上固设有上软管连接套38,所述下吸盘10包括有下连接板39、下侧板40和下吸气板41,位于中间的下侧板40能在下连接板39和下吸气板41之间形成下吸气腔,下吸气板41上均匀地设有多个下吸气孔,下连接板39与所述下气缸安装块30固定连接,下连接板39上固设有下软管连接套42,所述上软管连接套38和下软管连接套42均通过软管连接至气源。

通过设置上软管连接套38能便于将上吸盘9连通至气源,设置下软管连接套42能便于将下吸盘10连通至气源,上吸盘9包括上连接板35、上侧板36和上吸气板37,可便于形成上吸气腔,上吸气孔与上吸气腔连通,进而便于更好地产生吸力,下吸盘10包括下连接板39、下侧板40和下吸气板41,可便于形成下吸气腔,下吸气孔与下吸气腔连通,进而便于更好地产生吸力,本技术中气源采用环形鼓风机,通过采用环形鼓风机能方便地使上吸盘9和下吸盘10产生吸力进而将编织袋布料16的袋口吸开,可以便于进一步加工编织袋布料16。所述的环形鼓风机属于现有技术,在此不做具体说明。

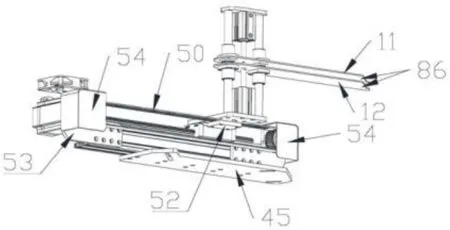

为了使开口机构7能带动上撑板11和下撑板12一起平移并插入上吸盘9和下吸盘10之间,所述第一折角墙板17和第二折角墙板18之间的底部固设有开口安装架44,所述开口机构7还包括有撑板调节机构和撑板平移机构,撑板调节机构上设有所述上撑板11和下撑板12,撑板调节机构能分别调整上撑板11和下撑板12的高度,撑板平移机构能带动撑板调节机构和上撑板11、下撑板12一起平移,撑板平移机构包括第一底板45、第一安装架46、第一电机47、第一导轨48、第一滑块49、第一同步轮安装板、第一同步带50、第一主同步轮、第一从同步轮、第一安装块51和第一同步带压块52,所述第一底板45固设在所述开口安装架44上,所述第一安装架46固设在第一底板45上,第一安装架46的顶部固设有所述第一导轨48,第一导轨48上设有能往复滑动的所述第一滑块49,第一滑块49的顶部固设有所述第一安装块51,第一安装块51上设有所述撑板平移机构,第一安装架46的一端固设有所述第一电机47,第一电机47的输出轴上设有所述第一主同步轮,第一底板45上固设有所述第一同步轮安装板,第一同步轮安装板上设有所述第一从同步轮,第一主同步轮和第一从同步轮上装设有所述第一同步带50,第一安装块51的底部固设有所述第一同步带压块52,第一安装块51与第一同步带压块52之间能压紧第一同步带50的一小段。

通过设置撑板调节机构能分别将上撑板11和下撑板12调到合适的高度并使上撑板11和下撑板12间隔合适的距离,第一电机47的输出轴通过第一主同步轮带动第一同步带50转动,第一从同步轮起到支撑第一同步带50的作用,由于第一安装块51与第一同步带压块52之间能压紧第一同步带50的一小段,在第一电机47带动第一同步带50转动时,第一同步带50能通过被压紧的一小段作用于第一安装块51并带动第一滑块49在第一导轨48上往复滑动,这样开口机构7就能方便地带动上撑板11和下撑板12一起平移并插入上吸盘9和下吸盘10之间,可便于加工编织袋布料16,通过设置第一滑块49和第一导轨48能使上撑板11和下撑板12更好地往复运动。

在本技术中,第一电机47通过第一电机板53固定到第一安装架46的一端,第一主同步轮和第一从同步轮上均罩设有第一同步轮罩54。所述的第一电机47、第一同步轮罩54和第一同步带50均属于现有技术,在此不做具体说明。

为了使撑板调节机构能方便地调整上撑板11和下撑板12的高度,所述撑板调节机构包括有支撑轴55、滑动支撑座、固定座56、第一气缸57和第二气缸58,所述支撑轴55设有两个,两支撑轴55相互平行,两支撑轴55的下端固定在所述第一安装块51的顶部,两支撑轴55的上端固设有所述固定座56,固定座56中部的底侧固设有所述第一气缸57,第一安装块51的顶部固设有所述第二气缸58,所述滑动支撑座设有四个,包括两个上滑动支撑座59和两个下滑动支撑座60,两支撑轴55上均套设有上滑动支撑座59和下滑动支撑座60,所述上撑板11固设在两个上滑动支撑座59上,所述下撑板12固设在两个下滑动支撑座60上,第一气缸57的气缸轴前端与上撑板11固定连接,第二气缸58的气缸轴前端与下撑板12固定连接。

第一气缸57的气缸轴前端作用于上撑板11能带动上撑板11连同两个上滑动支撑座59在两个支撑轴55上上下滑动,可方便地调整上撑板11的高度,第二气缸58的气缸轴前端作用于下撑板12能带动下撑板12连同两个下滑动支撑座60在两个支撑轴55上上下滑动,可方便地调整下撑板12的高度,通过采用第一气缸57和第二气缸58的气缸驱动能实现方便地调整上撑板11和下撑板12的高度并使上撑板11和下撑板12间隔合适的距离。

在本技术中,滑动支撑座采用带座直线轴承,既能便于固定上撑板11或下撑板12,也能便于滑动支撑座更好地在支撑轴55上上下滑动。

所述的带座直线轴承属于现有技术,在此不做具体说明。

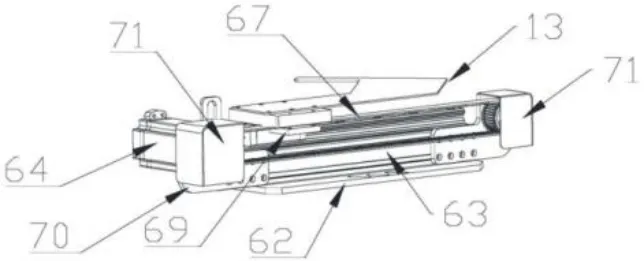

为了使折口机构8能带动折口板13平移并插入上撑板11和下撑板12之间,所述第二折角墙板18的内侧底部固设有折口安装架61,所述折口机构8还包括有折口板13平移机构,折口板13平移机构包括第二底板62、第二安装架63、第二电机64、第二导轨65、第二滑块66、第二同步轮安装板、第二同步带67、第二主同步轮、第二从同步轮、第二安装块68和第二同步带压块69,所述第二底板62固设在所述折口安装架61上,所述第二安装架63固设在第二底板62上,第二安装架63的顶部固设有所述第二导轨65,第二导轨65上设有能往复滑动的所述第二滑块66,第二滑块66的顶部固设有所述第二安装块68,第二安装块68上固设有所述折口板13,第二安装架63的一端固设有所述第二电机64,第二电机64的输出轴上设有所述第二主同步轮,第二底板62上固设有所述第二同步轮安装板,第二同步轮安装板上设有所述第二从同步轮,第二主同步轮和第二从同步轮上装设有所述第二同步带67,第二安装块68的底部固设有所述第二同步带压块69,第二安装块68与第二同步带压块69之间能压紧第二同步带67的一小段。

第二电机64的输出轴通过第二主同步轮带动第二同步带67转动,第二从同步轮起到支撑第二同步带67的作用,由于第二安装块68与第二同步带压块69之间能压紧第二同步带67的一小段,在第二电机64带动第二同步带67转动时,第二同步带67能通过被压紧的一小段作用于第二安装块68并带动第二滑块66在第二导轨65上往复滑动,这样折口机构8就能带动折口板13平移并插入上撑板11和下撑板12之间,可便于加工编织袋布料16,通过设置第二滑块66和第二导轨65能使折口板13更好地往复运动。在本技术中,第二电机64通过第二电机板70固定到第二安装架63的一端,第二主同步轮和第二从同步轮上均罩设有第二同步轮罩71。所述的第二电机64、第二同步轮罩71和第二同步带67均属于现有技术,在此不做具体说明。

为了使冷切机构3能驱动上刀14和下刀15进行冷切,所述冷切机构3还包括有切刀座72、下刀底座73、下刀座74、冷切墙板75、冷切上板76、第三导轨77、第三滑块78、平移气缸79和冷切上座80,所述切刀座72设有两个且均固定在所述机架1上,两个切刀座72的顶部固设有所述下刀底座73,下刀底座73上固设有所述下刀座74,下刀座74上固设有所述下刀15,下刀底座73的两端均固设有所述冷切墙板75,两个冷切墙板75的顶部固设有所述冷切上板76,冷切上板76上固设有所述平移气缸79,冷切墙板75的内侧固设有竖直的所述第三导轨77,第三导轨77上设有能上下滑动的所述第三滑块78,所述冷切上座80的两端分别与两侧的第三滑块78固定连接,所述平移气缸79的气缸轴前端与冷切上座80的顶部固定连接,冷切上座80上固设有所述上刀14。

下刀15固定不动,平移气缸79的气缸轴前端作用于冷切上座80能带动冷切上座80连同上刀14一起上下运动,冷切上座80上下运动时会带动两侧的第三滑块78在两侧的第三导轨77上上下滑动,设置第三滑块78和第三导轨77能使冷切上座80连同上刀14更平稳地上下运动,上刀14配合下刀15就能更好地对编织袋布料16进行冷切成型。在本技术中,冷切上板76上固设有两个平移气缸79,通过设置两个平移气缸79能更好地带动冷切上座80上下运动。

作为优选的一种技术方案,所述折口板13具有第一固定部81、折口部82和限位部83,所述折口部82呈矩形,所述限位部83垂直地设在所述折口部82的一侧,所述第二折角墙板18上设有与所述限位部83适配的限位槽84,所述上撑板11和下撑板12结构相同,上撑板11和下撑板12均具有第二固定部85和支撑部86,所述下刀15具有下刀刃87,所述上刀14具有上刀刃88,上刀刃88具有刀刃部89和定位部90,定位部90设在刀刃部89的一端且垂直于刀刃部89,定位部90抵触于所述下刀刃87。

折口板13通过第一固定部81能方便地固定到第二安装块68上,折口部82能方便地对编织袋布料16进行折口,当折口板13向后移出并移动到极限位置时,折口板13的限位部83会卡到第二折角墙板18上的限位槽84内,这样限位部83能对折口板13的运动起到限位作用,上撑板11具有第二固定部85能便于将上撑板11固定到两个上滑动支撑座59上,下撑板12具有第二固定部85能便于将下撑板12固定到两个下滑动支撑座60上,上撑板11具有支撑部86能便于上撑板11支撑编织袋的上层布料16,下撑板12具有支撑部86能便于下撑板12支撑编织袋的下层布料16,下刀15的下刀刃87配合上刀刃88的刀刃部89能方便地对编织袋布料16进行冷切,上刀刃88上设置抵触于下刀刃87一侧的定位部90能使上刀14向下运动时更好地配合下刀15对编织袋布料16进行冷切。

作为优选的一种技术方案,所述循环传送机构2包括有支撑面板91、上输送带92、下输送带93和输送带驱动机构,所述支撑面板91和输送带驱动机构均固设在所述机架1上,支撑面板91上设有第一开口94、第二开口95和第三开口96,第一开口94位于所述第一工位4处,第二开口95位于所述第二工位5处,第三开口96设有多个,第三开口96内均设有所述下输送带93,下输送带93的上半段紧贴所述支撑面板91的上侧,所述上输送带92设在下输送带93的正上方,上输送带92的下半段与下输送带93的上半段之间能形成夹持输送区,所述输送带驱动机构能带动上输送带92和下输送带93转动。

支撑面板91能起到支撑编织袋布料16的作用,输送带驱动机构驱动上输送带92和下输送带93转动时,上输送带92和下输送带93通过夹持输送区能带动编织袋布料16向前传送,设置第三开口96能便于设置下输送带93,编织袋布料16传送时会依次经过第一开口94和第二开口95,经过第一开口94时能被第一工位4的折角机构进行折角加工,经过第二开口95时能被第二工位5的冷切机构3进行冷切加工,这样循环传送机构2就能方便地传送编织袋布料16,可便于编织袋布料16的进一步加工,输送带驱动机构可采用现有技术,在此不做说明。所述的上输送带92和下输送带93均属于现有技术,在此不做说明。

本技术专利信息:

申请号:CN202021423060.1

申请日:20200718

公开(公告)号:CN212288951U

公开(公告)日:20210105

IPC分类号:B31B70/00;B31B70/04;B31B70/20;B31B70/52