C72DA钢种精炼夹杂物控制实践

王子龙

(河钢集团宣钢公司 技术中心,河北 张家口075100)

1 前 言

LF 精炼后期为了去除钢液夹杂物,通常采用氩气弱搅拌的手段。刘风刚等对不同吹氩流量下的钢包流场、气泡运动、液面形态和夹杂物去除进行了数学计算。优化结果表明,在100 t 钢包条件下,吹氩流量为100~200 L/min 时,钢液裸露面积较小且夹杂物有较好的去除效果。在吹氩流量为150 L/min时,软吹前10 min钢水中大尺寸夹杂物上浮去除明显。

河钢集团宣钢公司二钢轧厂(以下简称二钢轧)自2015年开发C72DA钢以来,夹杂物合格率一直维持在99%以上。因后续开发品种钢种类增多,且产能进一步加大,导致该钢种在LF 精炼冶炼软吹时间及周期受到影响,夹杂物合格率仅为96.85%。为提高钢液纯净度,2020 年5 月,二钢轧对夹杂物去除进行了研究试验,并论证了其关键影响因素,LF精炼后软吹时间对夹杂物上浮的影响。

2 夹杂物控制实践

2.1 工艺概况

宣钢C72DA 钢的化学成分控制范围见表1。其生产工艺流程为:铁水KR脱硫预处理→150 t转炉(双渣)冶炼→150 tLF 精炼→150 mm×150 mm方坯连铸→高线轧制。

表1 C72DA钢的化学成分(质量分数)%

2.2 试验方法

C72DA 钢液在LF 炉精炼结束后,加覆盖剂进行软吹,在钢水微微涌动、钢液不裸露(软吹氩气流量100~300 L/min,根据透气砖效果而定)条件下,对C72DA 钢精炼处理后软吹时间对钢中夹杂物的影响进行研究,取样方法及检验内容如下。

1)取样方法。软吹时间控制在45 min,从软吹10 min开始,间隔5 min以人工方式取样1次,每炉取样8块。取样器插入钢水深度为500 mm左右。样品尺寸为Φ35 mm×15 mm,累计进行了5炉钢液试验,共计取样40块。

2)检验内容。将所取试样标号分类收集,严格杜绝混号。经车削,磨制成金相试样,在莱卡DMI5000M金相显微镜下放大100倍进行观测。检验内容包括单位面积夹杂物个数(单位:个/mm2)及最大夹杂物尺寸(单位:μm)。

2.3 试验结果与分析

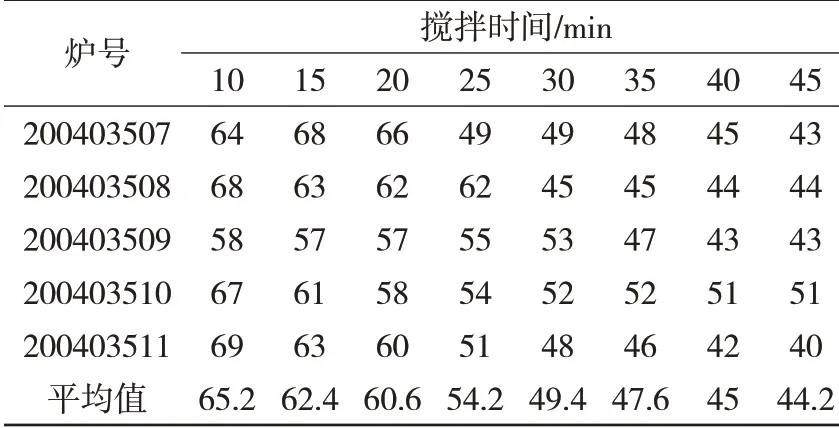

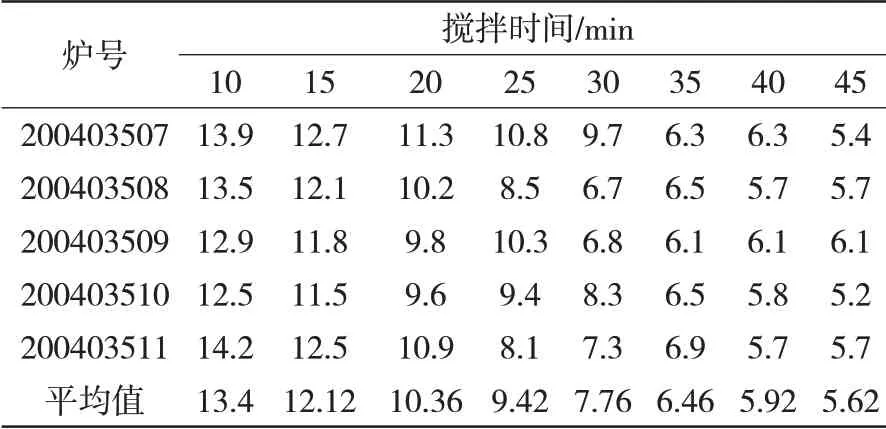

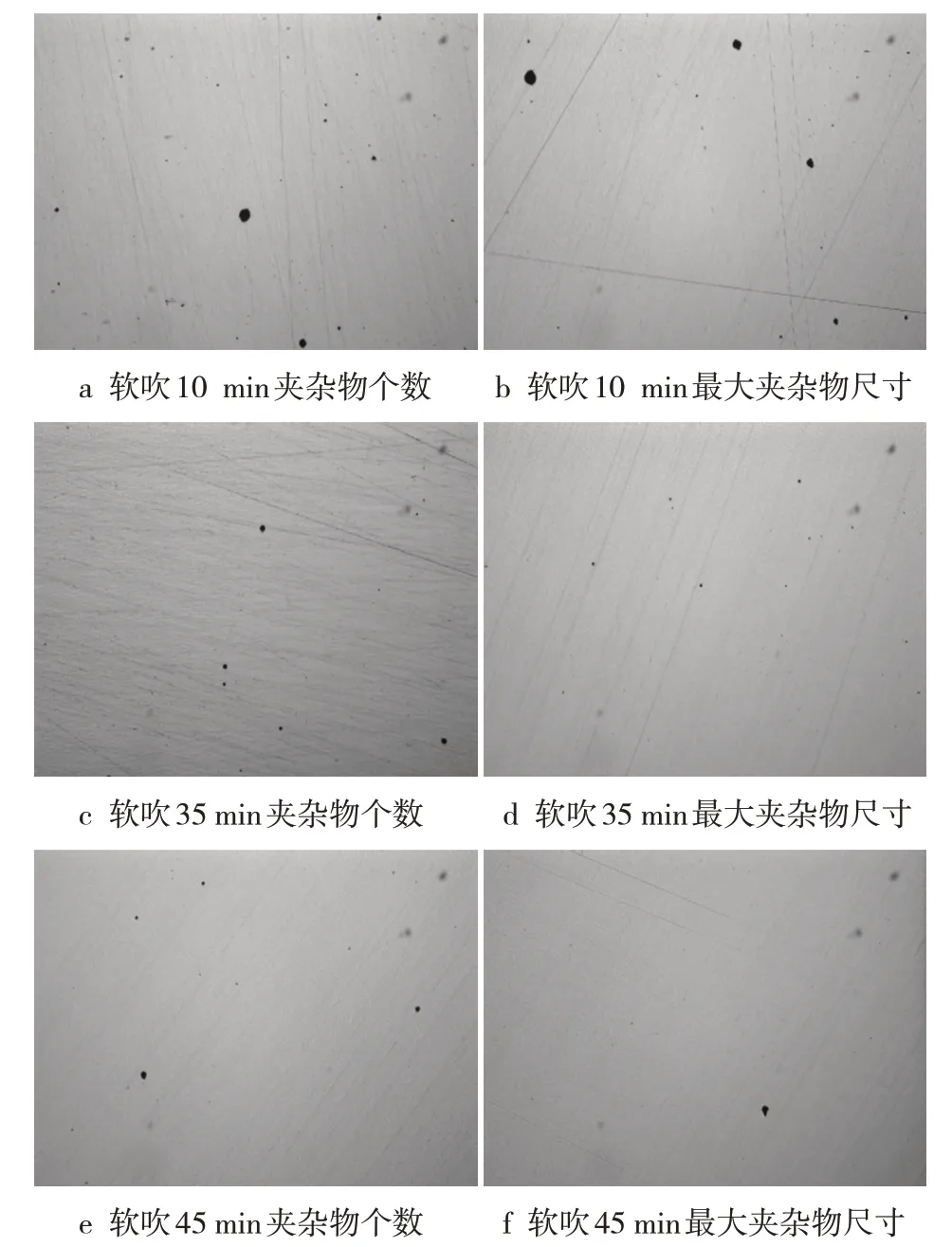

根据上述试验方案对试样进行观测分析,统计5炉试验钢的金相观测平均值。软吹氩气流量100~300 L/min的情况下,5炉钢液不同软吹搅拌时间夹杂物个数如表2所示,不同软吹搅拌时间夹杂物尺寸大小如表3 所示。夹杂物金相观测对比情况仅列举10、35、45 min软吹时间的,如图1所示。

表2 5炉钢液不同软吹搅拌时间夹杂物个数 个/mm2

2.4 软吹时间对夹杂物去除效果的影响

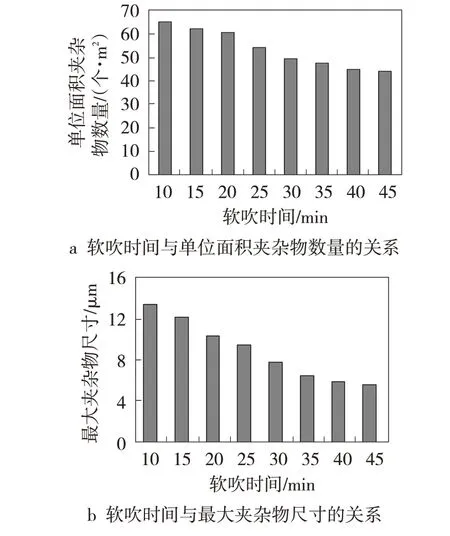

通过对40 块试样观测结果统计,发现在前10~35 min的软吹时间内,单位面积夹杂物个数随氩气软吹搅拌时间增加而明显减少;最大夹杂物尺寸也随氩气软吹搅拌时间增加而明显减小,判断该时间段钢包内钢液夹杂物伴随氩气弱搅拌不断快速上浮被渣系吸附。当软吹时间达到在35 min 左右时,随着软吹搅拌时间增加,钢样中单位面积夹杂物个数开始呈缓慢下降趋势,同时最大夹杂物尺寸变化不明显,表明在软吹搅拌35 min 后,钢中夹杂物上浮与渣系中夹杂物翻卷入钢液中速率接近动态平衡。软吹时间对应单位面积夹杂物数量的关系如图2a 所示;软吹时间对应最大夹杂物尺寸的关系如图2b所示。

表3 5炉钢液不同软吹搅拌时间最大夹杂物尺寸 μm

图1 10、35、45 min软吹时刻试样金相组织 100×

图2 软吹时间与夹杂物关系统计

2.5 软吹时长对成本及生产节奏的影响

软吹氩气流量100~300 L/min 的情况下,根据精炼车间统计温降为1℃/min,每包钢液升温电耗约200 元/min,即软吹10 min 每包钢直接损失经济效益为2 000 元。且对日生产量也造成较大损失,软吹时间超过45 min必要性不强,却对钢液温度及生产周期产生较大影响。综合考虑转炉吹炼周期、连铸机拉速及生产节奏多方面因素,软吹搅拌时间不得超过45 min。

3 生产应用

二钢轧从2020年5月开始,将C72DA钢的软吹搅拌时间调整为35~45 min。通过采集优化前后数据,对比2019 年5 月—2020 年4 月生产的186 炉和2020年5月—2020年12月生产的118炉的钢液夹杂物合格率。夹杂物合格率提升明显,由96.85%提高至99.58%;三氧化二铝类、硅酸盐类、点状或球状夹杂物平均级别分别降低0.08、0.06、0.05;同时因夹杂物超标造成的降级品、改判品大幅减少。