20 L铁桶自动灌装机的设计及应用

(北京航天斯达科技有限公司,北京 100076)

0 引言

在国内化工领域的类似聚氨酯工业液体物料灌装方面,以前多是半自动简易灌装,自动化程度低,生产效率不高,同时由于该类物料常温下会产生结晶、腐蚀性和毒性,会对人体造成不同程度的伤害,一些国内有经济实力的企业和外资企业逐渐有购置全自动高精高速灌装线的需求。该设备正是应国内的聚氨酯原液全自动化灌装改造要求的背景下进行研发的,在全自动化改造中要求自动灌装线除了能适应以上物料的所有特性之外,对整体灌装速度做了要求,必须在 950~1 000 桶 / h[1-3]。

1 灌装机的设计方案

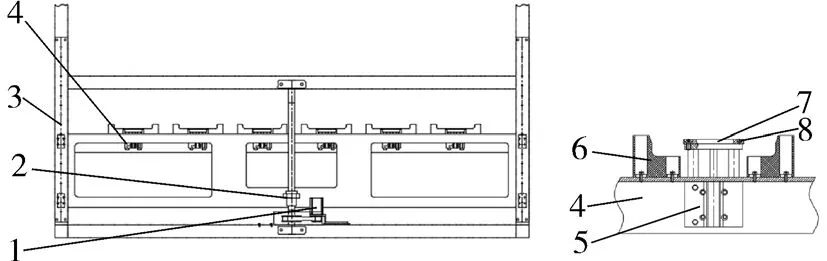

针对市场和客户的需求,研发了适用于20 L铁桶包装的聚氨酯鞋底原液全自动灌装生产线。根据物料不能与空气长时间接触以及常温下容易结晶等特点,首先在灌装工位前设计了自动充氮气装置,保证空桶在灌装前桶内充满氮气,其次灌装头采用特殊的双层结构设计,灌装头的内层用来灌装,而外层用来冲氮气,保证了灌装物料不与空气接触;物料输送部分除灌装头末端部分其他全部加装电伴热系统,保证物料在灌装过程中的恒定温度,不会结晶;灌装机采用三工位设计,空桶等待工位、灌装工位、重桶出桶工位,采用伺服横向推桶机构实现桶的三工位间输送,提高了横向推桶的速度和运行稳定性;灌装液体进入灌装阀之前设有圆形均等分配器,防止带压灌装时,各个灌装头灌装速度不一致而影响生产效率;由于该物料在调和罐中生产完成后不能长时间停留在罐中,灌装机还专门设计了灌装头屏蔽功能,当有一个或多个灌装头故障不能灌装时,可将其关闭,保证了在少数灌装头故障时可继续生产[4-6],如图1所示。

图1 三工位灌装机结构Fig.1 Structural diagram of three-station filling machine

该灌装机采用称重式液面下灌装方式。为提高灌装速度,采用三工位设计,空桶等待工位、灌装工位、重桶出桶工位,采用伺服横向推桶机构实现桶的三工位间输送,并可根据客户产量的要求开发出灌装工位4~10头等一系列产品。灌装机主要包括机架、空桶输送装置、称重装置、重桶输送装置、伺服横向推桶装置、灌装充氮系统、升降装置和物料电伴热系统。并在灌装机外部安装封闭罩门,保证灌装区域的清洁。

灌装机的灌装系统包括分液罐、固定座、六路分液管路、两级阀气缸和灌装头。分液罐固定在机架上端,六路分液管路的上端与分液罐的底部连通,且该六路分液管路与分液罐的连接处在同一圆周上均匀分布;分液罐底部中央为向上凸起结构,保证液罐底部不存物料;分液管路下端依次通过软管、流量控制阀连接到灌装头的进料口;灌装头采用液面下灌装用的下开阀式双层灌装阀,在传统的灌装阀外部加装了套层,可通过氮气管路为灌装头充氮气,其顶端设置有两级开阀气缸,使末端阀门开口有两个开度,开阀气缸的活塞杆与该灌装阀的阀杆连接,从而控制该灌装阀的实现全开和半开;进液管路的灌注速度大于所有灌装阀的灌注速度之和。

灌装机的电伴热系统主要包括伴热带、终端接线盒、温度传感器、温度控制仪表,所有物料流经的管路除灌装头部分外全部缠绕伴热带,每个灌装头为单独一路伴热回路,通过终端接线盒汇流,温度传感器检测管路实际温度,由温度控制仪表根据设定温度与实际温度进行比较进而控制电伴热系统回路供电的通断,以保证物料管路温度一直保持设定温度恒定不变。

伺服横向推桶装置包括伺服电机、滚珠丝杠传动装置、横向推桶机架、吸桶器以及桶型专用模具。如图2所示。

图2 伺服横向推桶装置结构Fig.2 Structural diagram of servo transverse barrel pushing device

吸桶器由气缸和安装磁铁的吸桶平板组成,六个吸桶器安装在横向推桶机架的前端,分别正对六个灌装秤台,在吸桶器的两端安装了桶型专用模具,吸桶器的磁性吸桶平板在正常缩回状态下与模具不在同一平面,比模具在横向推桶方向靠后一定距离,而吸桶器的磁性吸桶平板在伸出状态下则与模具在同一平面,桶型专用模具与空桶输送装置的分桶器一起配合来定位桶在进出桶方向上的位置,保证6只空桶能准备横移到灌装工位的秤台中心,同时保证了桶口正对灌装头。伺服横向推桶装置在在伺服电机加滚珠丝杠传动装置的驱动下横向推桶机架带动吸桶器和桶型专用模具可分别移动到空桶等待工位,灌装工位以及重桶输送工位,横向推桶装置在向横向推桶向前方向移动时,首先吸桶器伸出,当移动到空桶工位时,六个桶型模具卡住6只空桶两侧,同时吸桶器磁性吸桶平板吸住桶侧面,继续向前移动时,6只空桶接触到灌装工位6个秤台上的已灌装完成的对应重桶,带动重桶继续向前移动,当移动到6只重桶进入重桶输送工位时,伺服横向推桶装置停止向前移动,开始向后移动,这样重桶和空桶脱开,重桶留在重桶输送工位并输送出灌装机,而空桶在吸桶器的磁性吸桶平板带动下继续向后移动,待空桶移动到灌装工位的秤台中心时,停止向后移动,此时吸桶器的磁性吸桶平板缩回,在桶型专用模具的定位下,空桶与吸桶器脱开,当伺服横向推桶装置继续向后移动时,空桶留在了灌装工位秤台上并进行灌装动作,最后伺服横向推桶装置移动到初始位置,此时空桶工位可继续进桶,进行下一个循环。

灌装机的完整工作流程如下:首先,冲氮完毕的空桶依次进入空桶等待工位,通过分桶器自动将桶等距离分开,分别对应灌装工位秤台中心,伺服推桶装置启动将空桶向灌装工位方向移动,同时将灌装工位已经灌装完毕的重桶推到重桶出桶工位,此时伺服推桶装置向后移动,将空桶拉回灌装工位秤台中心,此时伺服推桶装置与空桶脱开,继续向后移动到原始位置,空桶工位准备下一节拍进桶,而当伺服推桶装置连同空桶后移到灌装工位时,重桶输送线体启动将重桶输出灌装机,而当伺服推桶装置与空桶脱开后移时,灌装头在升降装置带动下插开始灌装,灌装分大小流量两步灌装,在灌装过程中通过程序控制灌装头逐渐升起,保证始终液面下灌装,同时通过灌装头的外层充氮气,保证物料始终不与空气接触。

2 控制系统设计

2.1 控制系统硬件设计

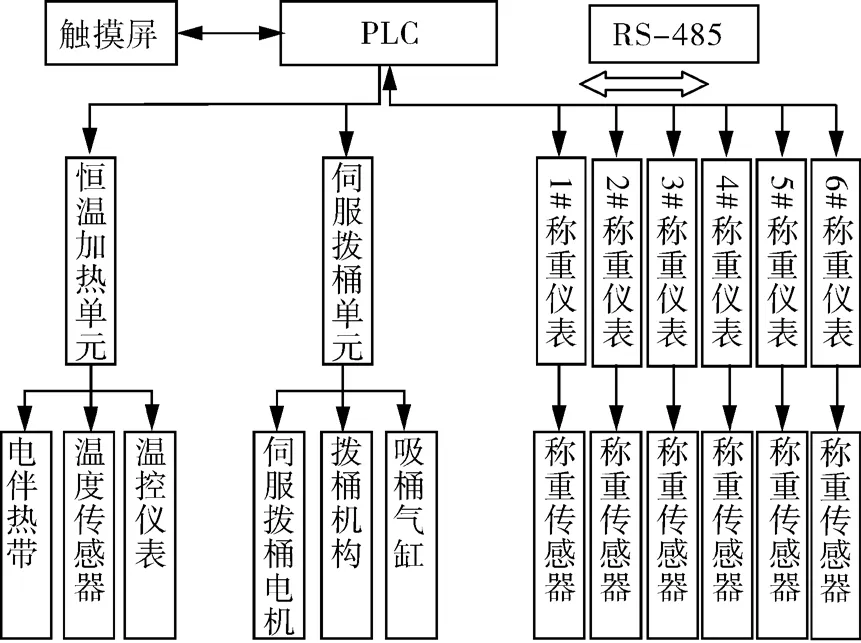

控制方案如图3所示。

图3 控制方案示意Fig.3 Schematic diagram of control scheme

该控制系统采用PLC作为控制单元,触摸屏作为人机交互界面,灌装称重部分采用称重仪表控制,称重仪表与PLC通过RS-485方式进行通讯,实现重量数据以及控制指令的通信。PLC的位控模块向伺服驱动器进行位置指令发送,以实现三工位伺服拨通机构的控制。PLC通过与温控仪表与温度传感器实现恒温加热单元的闭环控制,实现灌装管道的恒温加热控制[7-9]。

2.2 控制系统软件设计

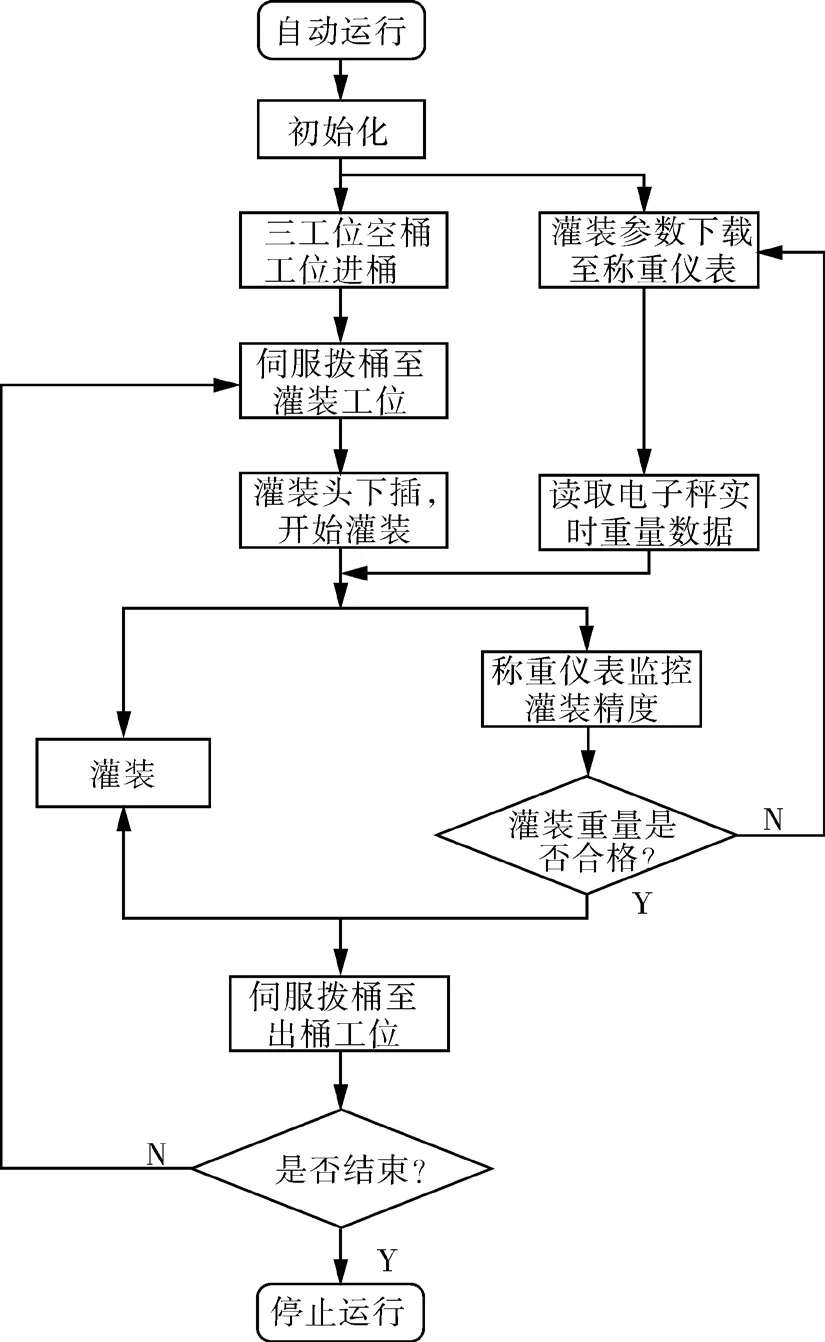

软件设计全部采用模块化结构设计,按照生产线的功能实现进行划分,主要包括:空桶输送线控制程序、三工位伺服拨桶控制程序、称重灌装控制程序、恒温加热控制程序等。软件总体流程见图4。

图4 程序流程图Fig.4 Flow chart of the program

在系统启动自动运行后,首先初始化所有参数,开始空桶输送工位进桶的同时将大小流量关闭值下载到称重仪表里,称重仪表会根据接受到的数值自动控制打开和关闭大小流量阀门,伺服拨桶机构将准备就绪的空桶横向推向灌装工位开始灌装,待灌装完成后伺服拨桶机构将再次准备就绪的空桶连同灌装完毕的重桶一起推出至出桶工位,再将空桶倒退回灌装工位进行下一次灌装,同时系统将更新的灌装数据再次下载至称重仪表内。

3 结语

该包装线吸收了现有国内外化工产品灌装机各自的长处,具有高精度、高速度、高自动化和方便操作的优点。主要有以下几个方面优势:

(1)采取了灌装机三工位设计,进桶,灌装与出桶并行进行,并且横向拨桶装置采用了伺服电机驱动,缩减了灌装循环节拍,提升了运行速度和稳定性;同样是6头20 L灌装机,传统直线式进桶方式灌装机的灌装速度的约600~700桶/h,而三工位方式灌装机的灌装速度为950~1 000桶/h,整体运行速度提升了将近40%。

(2)灌装阀采用了双层设计,内层灌装物料,外层充氮气,在灌装的同时为物料的上表面充氮气,解决了灌装时物料的上液面与空气接触的问题,有效的防止物料变质,为不能与空气接触的同类型工业物料的灌装提供了很好的解决方案,具有很好的推广价值。

(3)自动提升理盖机利用盖正反垂直提升时重心位置变化原理设计的理盖提升机构,较传统的震动式理盖机结构简单,理盖速度大大提升,具有较高的推广意义。

自从该产品研发成功以来,运行稳定,得到了客户的好评,市场前景良好,目前已经销售到国内某化工厂共计十多套,年产量大大提高,减少了人工劳动成本,使用效果良好,提高了劳动生产率,降低了劳动强度,得到了客户的好评。同时产品提高了在包装行业内的品牌知名度和影响力,创造了可观的经济效益。