食品用脱氧剂包装膜防水、防油性能测试方法优化

康 峰,陈红军,周 丛,万 富,刘 钊,赵金尧,徐 梁

(1.湖南省产商品质量监督检验研究院,长沙 410007;2.湖南人文科技学院,湖南娄底 417000)

0 引言

食品常用的保鲜技术是采用脱氧剂除氧从而抑制需氧微生物的生长繁殖,并防止油脂等易氧化成分的氧化变质[1-2]。脱氧剂又名除氧剂、去氧剂、吸氧剂,是一组易与游离氧(或溶解氧)起反应的化学混合物[3-5]。1977年日本开始将脱氧剂技术应用于食品保鲜领域,经过几十年的发展,铁系脱氧剂已经成为我国食品包装中广泛应用的一种保鲜产品[6-8]。

脱氧剂一般填充在透气性材料制成的包装袋中,脱氧剂包装膜既要保持氧气透过,又要阻止脱氧剂向食品的迁移。对油、水阻隔性差的脱氧剂包装膜在接触食品时,食品中的游离水、油脂等可以形成离子通道造成脱氧剂填料中的重金属迁移至食品[9~10]。脱氧剂作为特殊的食品添加剂其中的重金属迁移污染已成为食品安全问题的重要内容之一[11~12]。

食品用脱氧剂包装膜的防水、防油性能是评价脱氧剂是否会迁移的重要指标。目前,测试方法多采用团体标准中的增重法[13];防水性能采用异丙醇水溶液浸泡测试;防油性能采用60 ℃色拉油浸泡测试。方法中对具体的试验条件并没有做出详细的规定,各试验室在实际检测中所得出的结果也不尽相同,本文对增重法测定食品用脱氧剂包装膜防水防油性能试验条件进行了探究,优化了最佳试验条件,使得该方法更规范、准确。为脱氧剂生产企业科学筛选脱氧剂包装膜,提供了更加准确的方法依据,对于提高我国脱氧剂包装膜及脱氧剂行业制作水平具有现实意义。

1 试验部分

1.1 仪器与试剂

恒温水浴锅(上海一恒科学仪器有限公司);MS-105DV电子天平(0.1 mg,梅特勒-托利多上海有限公司);超纯水制备仪(长沙市子杰设备有限公司);GBB-A热封仪(广州标际包装设备有限公司);钢直尺(1.0 mm,上海晨光文具股份有限公司);可调式移液枪(1 000~5 000 µL)。

脱氧剂(广东广益科技实业有限公司);防尘膜(宁波华丰包装有限公司);三防膜(南京洁源包装有限公司);还原铁粉(分析纯,天津市光复科技发展);异丙醇(分析纯)、橄榄油(分析纯)、玻璃珠(粒径5 mm)均为国药集团化学试剂公司生产。

1.2 袋装脱氧剂样品

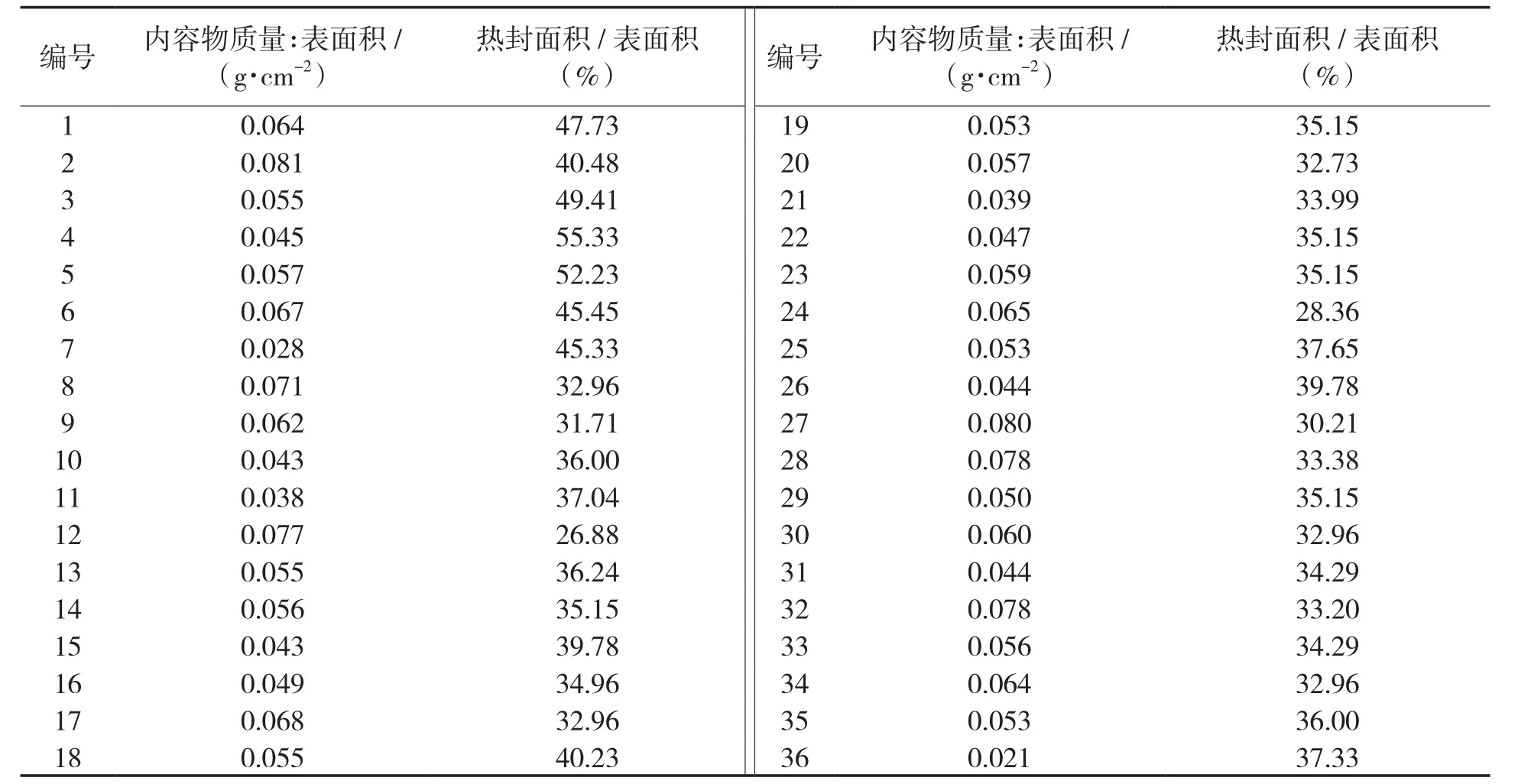

收集了36批次的袋装脱氧剂,其类型包括直穿孔型、防尘型、三防型,样品类型覆盖当前市场上主流脱氧剂及脱氧剂包装膜类型。对36批次的袋装脱氧剂的内容物质量/外表面积、热封面积/外表面积进行了测定,具体测试数据见表1。

表1 36批次袋装脱氧剂外表面积、内容物质量、热封面积Tab.1 External surface area, content weight and heat sealing area of 36 batches of bagged deoxidizer

1.3 防水试验

配制浓度为30%的异丙醇100 mL;取5 cm×5 cm膜,热封成袋(热封温度:120 ℃、时间:4 s、热封宽度≤0.8 cm),填装还原铁粉2.0 g,封口后称重m1(精确到1 mg)。将包装袋浸泡在30%的异丙醇溶液中5 min,取出用纸巾擦净表面水迹,立即再次称重m2(精确到1 mg),计算出每袋样品的增重Δm=(m2-m1),平行测定三次,取平均值为试验结果。

1.4 防油试验

取5 cm×5 cm膜,热封成袋(热封温度:120 ℃、时间4 s、热封宽度≤0.8 cm),填装还原铁粉2.0 g,封口后称重m1(精确到1 mg)。将包装袋浸泡在恒温(60±2)℃的100 mL橄榄油中5 min,取出用纸巾擦净表面油迹,立即再次称重m2(精确到1 mg),计算出每袋样品的增重Δm=(m2-m1),平行测定三次,取平均值为试验结果。

2 结果与讨论

2.1 擦拭间隔时间

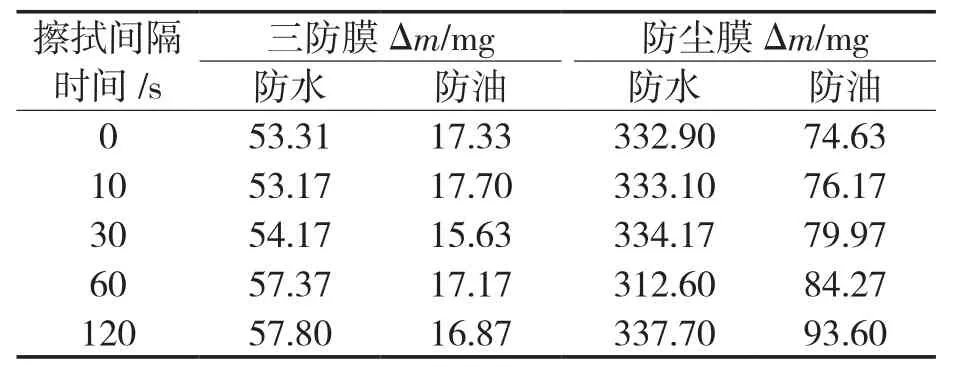

擦拭间隔时间指样品从浸泡液中取出后至开始用纸巾擦拭的时间。取三防膜、防尘膜按1.3和1.4的方法分别试验,从30%异丙醇及橄榄油中取出后,至用纸巾擦拭干净样品的时间间隔分别为 0、10、30、60、120 s,测试结果见表 2。

表2 擦拭间隔时间Tab.2 Time between wiping

由表2中数据可知,随着擦拭间隔时间的延长,三防膜防水Δm变化范围为53.2~57.8 mg,防油为15.6~17.7 mg,测定值符合国家标准《食品用脱氧剂包装膜质量要求》征求意见稿中规定当Δm 不大于60 mg[14],在试验条件下,测试溶液未渗透过三防膜,所以Δm随擦拭时间变化较小。

由于防尘膜不具备防水性,随着擦拭间隔时间的延长,防水Δm变化范围为312.6~337.8 mg,远大于征求意见稿中规定的60 mg,在擦拭间隔时间120 s内变化不明显,说明测试溶液在膜内外达到渗透平衡。防尘膜样品防油Δm随着擦拭间隔时间的延长呈逐渐增加的趋势,擦拭间隔120 s时比立即擦拭增加了25.4%。建议从溶液中取出样品后立即用纸巾擦干净。

2.2 等待称量时间

等待称量时间是指将样品擦干净后放置至称量的时间。取三防膜、防尘膜按1.3和1.4的方法分别试验,从测试溶液中取出后立即擦拭干净,放置 0、0.5、1.0、2.0、3.0、4.0、5.0 min 后称重,结果见表3。

表3 等待称量时间Tab.3 Weighing waiting time

由于橄榄油沸点高,在常温下挥发性较低,随着等待称量时间的延长,三防膜和防尘膜的防油Δm无明显变化。异丙醇沸点83 ℃,在常温下容易挥发,用纸巾擦干净后的脱氧剂包装膜外表面和空隙中还残留一定量的测试试剂,在放置的过程中挥发,由表中可以看出:三防膜和防尘膜的防水Δm随放置时间延长而逐渐减小,其中三防膜放置0.5 min比立即称量,Δm减小了11.5%,放置3 min减少了20.7%;防尘膜放置0.5 min比立即称量,Δm减小了3.87%,放置3 min减少了7.58%。随着放置时间的延长,防水Δm减少的幅度逐渐降低。因此,建议在进行30%异丙醇浸泡增重试验时,用纸巾擦干净后应立即完成称量,对于防油试验则不必立即称量。

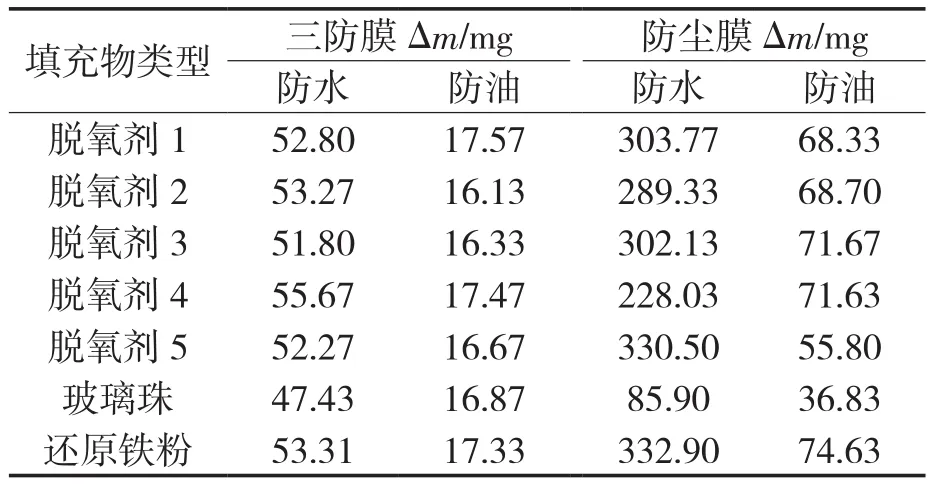

2.3 填充物类型

为测试脱氧剂包装膜防水、防油性能,一般采用袋装一定量的脱氧剂进行试验。测试了5种不同类型脱氧剂、玻璃珠、还原铁粉作为内装物时防水、防油测试结果,结果见表4。

表4 填充物类型对防水性、防油性结果的影响Tab.4 Influence of filler type on water and oil resistance results

在试验条件下,测试溶液不能透过三防膜到达填充物,对于三防膜,袋内填充物类型对防水、防油Δm结果影响较小,不同类型填充物防水Δm范围为47.43~55.67 mg,防油Δm范围为16.13~17.57 mg。对于防尘膜,测试溶液可以透过防尘膜渗透至填充物,填充物对测试溶液吸附能力直接影响测定结果。从表中可以看出,填充玻璃珠时测试结果明显偏低,防水Δm、防油Δm仅为填充还原铁粉的25.8%和49.4%;填充不同类型的脱氧剂测试结果也不一致,填充脱氧剂防水Δm、防油Δm最低和最高差值达到102.5 mg、15.9 mg,采用填充脱氧剂测试包装膜防水、防油性能可能导致结果重现性差;填充还原铁粉防水Δm、防油Δm与填充脱氧剂测得的最大值接近,还原铁粉对测试溶液的吸附能力较强。为了脱氧剂包装膜防水、防油测试结果有较好的重现性,建议采用还原铁粉作为填充物。

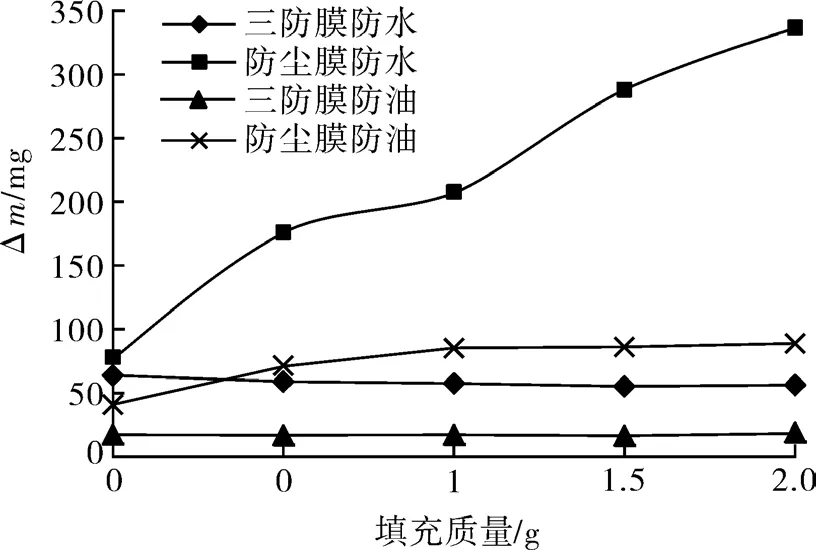

2.4 填充量

对于防尘膜,测试溶液可以透过防尘膜渗透至填充物,填充质量直接影响测定结果。取5 cm×5 cm膜,以还原铁粉作为填充物,测试了不同填充质量 0、0.5、1.0、1.5、2.0 g 时防水、防油性能(填充质量 /表面积分别为 0、0.02、0.04、0.06、0.08 g/cm2),结果见图 1。

图1 填充物质量对防水、防油结果的影响Fig.1 Influence of filler weight on waterproof and oil proof results

对于三防膜的防水Δm、防油Δm随着填充质量的增加无明显变化;防尘膜样品,填充质量从0 g增加至2 g,防水Δm从77.93 mg逐渐增加至336.80 mg,防油Δm从44.90 mg增加至88.70 mg。当内容物质量/表面积越大时所测得的防水Δm、防油Δm也越大,表1给出了36批次成品袋装脱氧剂内容物质量/表面积分布范围为0.021~0.081 g/cm2,当裁取5 cm×5 cm脱氧剂包装膜时建议填充0.2 g还原铁粉进行试验。

2.5 热封面积占比

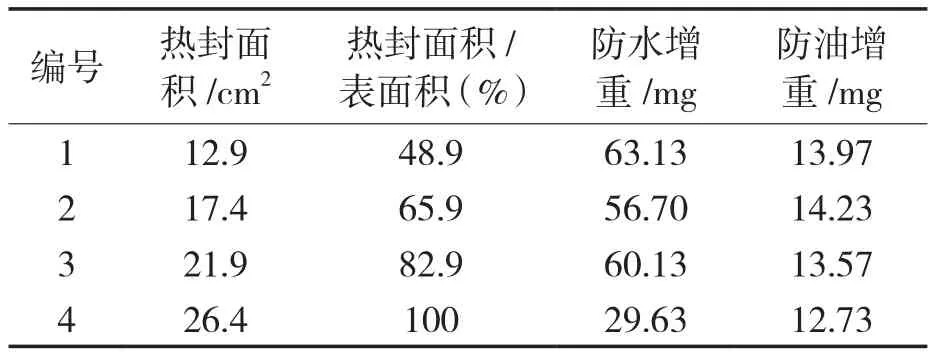

对于防尘膜,测试溶液可以透过防尘膜渗透至填充物,填充质量、填充物类型对测定结果影响较大。取5 cm×5 cm三防膜,分别以热封面积/表面积为48.9%、65.9%、82.9%、100%,按照1.3、1.4进行防水防油试验,测试结果见表5。

表5 热封面积/表面积对防水防油结果的影响Tab.5 The influence of the ratio of heat sealing area to surface area on water- and oil-proof results

当热封面积/表面积从49%增加至82%时,防水Δm为56.7~63.1 mg,防油Δm为13.57~14.23 mg,无明显变化;当100%热封时,防水Δm有明显减小,仅为热封面积/表面积48.9%时的46.9%,减小了一半以上;热封面积/表面积在49%~82%之间时,对防水、防油增重结果影响较小。表1给出了当前市场上36批次成品脱氧剂包装热封面积/表面积为:26.9%~55.3%,且有44.4%脱氧剂包装表面积约为25 cm2。因此,建议统一热封面积/表面积,当取5 cm×5 cm脱氧剂包装膜,以0.8 cm热封宽度热封成袋,此时热封面积/表面积为54%。

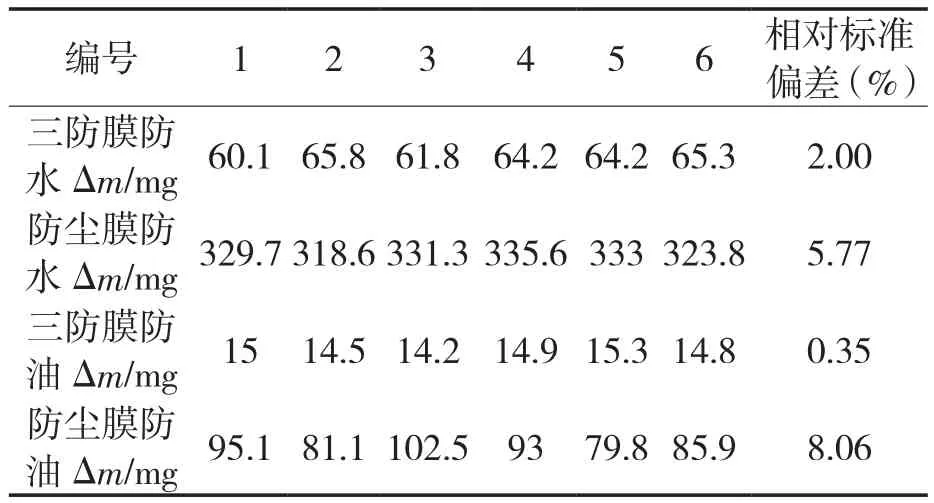

2.6 精密度试验

按照优化后的试验条件,取5 cm×5 cm膜,热封成袋(热封温度:120 ℃、时间:4 s、热封宽度≤0.8 cm),填装还原铁粉2.0 g,封口后称重,浸泡后取出立即用纸巾擦净表面水迹,立即再次称重。对防尘膜和三防膜的防水、防油性能进行测定,具体测试数据见表6,平行测定6次,相对标准偏差范围0.35%~8.06%;表明优化后的测试方法具有良好精密度,可用于食品用脱氧剂包装膜防水、防油性能的日常分析。

表6 精密度试验Tab.6 Precision experiment

3 结语

本文对增重法测定食品用脱氧剂包装膜防水防油性能试验条件进行了优化,当采用30%异丙醇水溶液、橄榄油作为浸泡溶液时,浸泡后应立即取出样品用纸巾擦拭干净,并立即进行称重,对比了三种填充物对测试结果的影响,为提高试验的重现性建议采用还原铁粉进行填充;填充质量/表面积越高,所测得的结果越大,当取样面积为5 cm×5 cm时,建议填充质量为2.0 g;过高的热封面积/表面积可能导致测定结果偏低,当取5 cm×5 cm脱氧剂包装膜,建议统一热封面积/表面积,并以0.8 cm热封宽度热封成袋。优化测试条件后,方法试验相对标准偏差为0.35%~8.06%;具有良好精密度,提高了该方法实用价值。为脱氧剂包装膜的国家标准制定工作提供了技术支持,有利于提高我国脱氧剂包装膜及脱氧剂行业制作水平。