进气道出口堵盖打开爆炸冲击条件下固冲发动机动态响应分析①

郑凯斌,董新刚,喻琳峰,曾庆海,李岩芳

(1.中国航天科技集团有限公司四院四十一所 燃烧、热结构与内流场重点实验室,西安 710025;2.中国航天科技集团有限公司第四研究院,西安 710025)

0 引言

固冲发动机工作时,首先由助推器将其加速至转级马赫数,转级过程中安装于进气道入口和出口的堵盖相继打开,转级后进入续航工作状态[1],进气道出口堵盖完全打开是保证进气道正常起动工作、外部空气经过进气道进入补燃室的重要条件。火工破碎式是常用的进气道出口堵盖打开方式,火工破碎式出口堵盖通过火工品爆炸冲击作用,将易碎式玻璃堵盖破碎成细小的粉末,火工破碎式结构简单,但工作时会对固冲发动机造成一定的爆炸冲击作用。这种爆炸冲击较大时,可能造成弹上设备的损伤及故障,导致全弹不能正常工作。因此,爆炸冲击环境对全弹设备是重要的力学环境[2-4]。

国内外对火工品爆炸冲击响应的数值仿真研究主要集中在爆炸螺栓、分离螺母等结构[5-10],使用显式动力学方法处理高应变速率下的破坏、流固耦合问题的数值仿真技术逐步完善。对于玻璃的爆炸冲击响应的研究主要关注玻璃的冲击破坏、裂纹扩展等防爆领域[11-14],在玻璃的动态力学性能、本构关系及失效准则等方面取得了一定的研究成果。上述这些研究工作涉及固冲发动机进气道出口堵盖的爆炸冲击响应仿真分析的研究较少。

本文利用Autodyn软件对固冲发动机进气道出口堵盖打开时火工品爆炸冲击响应进行数值仿真分析,得到发动机不同位置上的冲击加速度时域曲线和变化规律,经过数据处理得到冲击响应谱曲线,并与试验结果进行对比分析,为评估固冲发动机进气道出口堵盖打开时振动冲击环境及其对弹上设备的影响提供指导。

1 非线性瞬态动力学分析方法

火工品爆炸冲击是一种复杂的非线性瞬态响应过程,伴随着高温、高压的物理过程,同时还涉及到炸药与空气、炸药与结构及结构与空气的动态相互耦合作用。目前,对于火工品爆炸冲击的预估有三类方法:基于试验数据统计的试验法、基于哈密顿原理的理论分析法、利用有限差分法和有限元法的数值仿真方法。试验法成本高、周期长,理论分析法仅适用于杆、薄板等简单的结构,数值分析方法可广泛用于复杂结构和流固耦合问题,常用的商用软件有Autodyn、LS-dyna等。

Autodyn软件是一个显式非线性动力学有限元分析软件,可解决固体、流体和气体的动态特性及其相互作用的高度非线性动力学问题。本文分析时求解时间取10 ms,最大循环数取1×107,能量循环数取1×105,沙漏阻尼系数选默认值0.1。

2 仿真计算模型

2.1 计算模型

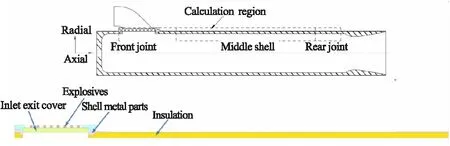

进气道出口堵盖安装在壳体进气口位置,进气道出口堵盖上设置有火工品炸药,壳体内壁粘贴有绝热层。进气道出口堵盖打开时,火工品炸药起爆将堵盖破碎,爆炸冲击作用会在壳体上不同位置产生不同程度的轴向和径向冲击加速度。

仿真计算模型长度为1200 mm,壳体金属件材料为30CrMnSiA,进气道出口堵盖为钢化玻璃,绝热层为碳化复合材料,火工品炸药为奥克托金(HMX)。考虑到结构对称特性,选取1/2模型进行二维建模,计算模型如图1所示。计算时,考虑几何非线性和材料非线性。

图1 计算模型

2.2 网格选取

空气和炸药的计算域采用欧拉算法,壳体、进气道出口堵盖、绝热层等结构的计算域采用拉格朗日算法,通过流固耦合方式处理各计算域之间的相互作用。

网格总数量为50 000,计算网格见图2。采用结构化网格,欧拉域网格数量为40 000,拉格朗日域网格数量为10 000。在壳体前接头、壳体中段、后接头上建立3个高斯(Gauge)监测点进行数据记录。仿真计算时空气外围施加压力流出边界条件来模拟无限空气域,模型采用欧拉-拉格朗日耦合作用进行计算,选用完全耦合方式。

(a)Whole mesh

(b)Front mesh

流固耦合计算时,首先根据爆炸理论计算得到欧拉域的压强分布,将压强分布转换成拉格朗日域的节点力。然后,将节点力作为拉格朗日求解器的边界条件,使用显式动力学程序获得拉格朗日域的位移、应力和应变,再将其作为欧拉域的边界条件,使用欧拉求解器进行计算,开始下一个循环。欧拉域和拉格朗日域单元一步一步进行求解计算,直至结束。

3 材料计算参数

3.1 壳体金属件材料模型

爆炸冲击是爆炸和机械冲击的剧烈响应,它的特点是高频率和高应变速率。Johnson Cook强度模型可较好地模拟高应变速率材料行为。Johnson Cook强度模型表达式为[9]

(1)

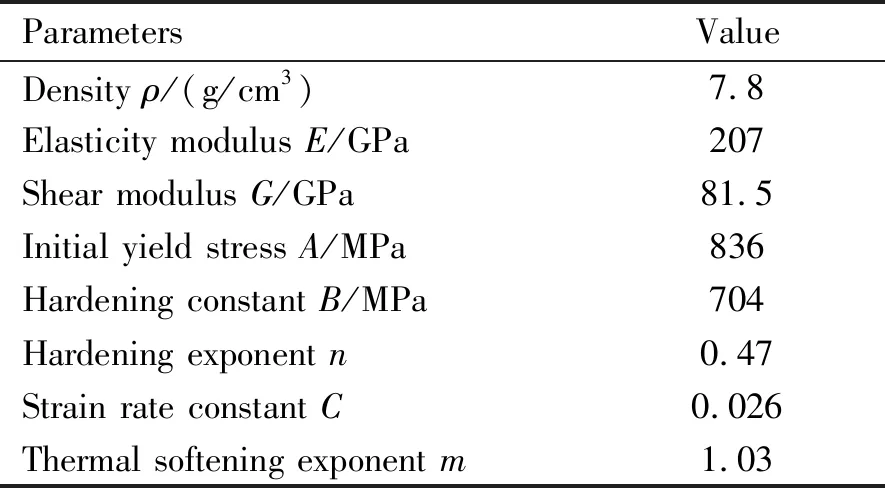

壳体金属件材料参数见表1[9]。

表1 30CrMnSiA钢材料参数

3.2 火工品炸药的状态方程

火工品炸药通过Autodyn提供的炸药材料参数模型,炸药爆轰产物的状态方程采用JWL方程,用于描述高能炸药及爆轰产物,其形式为

(2)

式中p为爆轰产物的压力;V为比容;E为内能;参数A、B、C、R1、R2、ω为试验确定的常数。

火工品炸药材料参数见表2[9]。

表2 HMX材料参数

3.3 进气道出口堵盖材料模型

进气道出口堵盖所用的钢化玻璃采用JH2模型,该模型是专门针对陶瓷和玻璃等脆性材料的本构关系。其本构关系可表示为[11-12]

(3)

D=∑Δεp/εf

(4)

(5)

(6)

εf=d1(p*+t*)d2

(7)

p1=K1·μ+K2·μ2+K3·μ3

(8)

μ=ρ/ρ0-1

(9)

火工品炸药起爆后,在冲击载荷加载过程中,材料开始表现为弹性,在应力达到屈服强度后,开始出现损伤。采用侵蚀算法模拟玻璃破坏裂纹的扩展,破坏准则选用最大应力准则,最大应力为150 MPa。玻璃材料参数见表3[11]。

表3 玻璃材料参数

3.4 空气材料模型

空气采用理想气体模型,模型如下[3]:

p2+pA=ρR(θ-θZ)

(10)

式中p2为气体压力;pA为外部环境压力;ρ为初始空气密度;R为气体常数;θ为初始空气温度;θZ为绝对零度。

计算时,空气密度为1.225 kg/m3,初始空气温度为288 K。

3.5 绝热材料模型

绝热材料由碳化复合材料制成,材料密度ρ=1.2 g/cm3,弹性模量E=1.6 MPa,屈服强度A=8 MPa,剪切模量G=0.55 MPa。

4 仿真计算结果分析

4.1 进气道出口堵盖的爆炸冲击响应过程

计算时,设置8处爆心(Detonation)对进气道出口堵盖和壳体的瞬态冲击响应过程进行了数值模拟,通过壳体前接头、壳体中段、后接头上的高斯(Gauge)监测点研究不同位置的爆炸冲击响应及其传递规律。进气道出口堵盖破裂过程的应力云图见3。

(a)t=1.01 μs

(b)t=2.0 μs

(c)t=16.0 μs

为模拟进气道出口堵盖的破裂过程,采用最大应力失效准则。在t=2.0 μs时,在爆炸冲击波的超压作用下,8处爆心附近的进气道出口堵盖的压力大于玻璃材料的最大应力,进气道出口堵盖的单元开始失效,即玻璃开始出现破裂,破裂点位于火工品炸药的爆心处。随着时间增加,大于玻璃材料最大应力的单元出现侵蚀,表明裂纹逐渐扩展。在t=16.0 μs时,裂纹沿进气道出口堵盖厚度方向贯通,即进气道出口堵盖碎裂成多个小块。

4.2 冲击响应的加速度时域曲线

计算得到了壳体前接头(Gauge 1)、壳体中段(Gauge 2)、后接头(Gauge 3)上的冲击加速度时域曲线,如图4所示。由图4可见,随着监测点距离火工品炸药激励位置的增加,壳体上冲击加速度响应幅值整体呈递减趋势。在火工品炸药爆炸初始阶段,壳体上瞬时激起高量级冲击信号,随着时间的增加,该信号逐渐衰减。壳体前接头上轴向冲击加速度最大值为1363g,出现在0.54 ms时刻,后接头上轴向冲击加速度最大值为242g。壳体前接头上径向冲击加速度最大值为1145g,出现在0.42 ms时刻,后接头上径向冲击加速度最大值为771g。

(a) Axial shock acceleration

(b) Radial shock acceleration

由于壳体前、后接头上监测点存在一定的距离,相距710 mm,因此壳体前、后接头上冲击加速度最大值出现的时刻出现了一定的延迟,轴向冲击加速度延迟约0.45 ms,径向冲击加速度延迟约0.55 ms。

壳体中段上轴向冲击加速度最大值为492g,径向冲击加速度最大值为907g,冲击加速度的量级介于前、后接头上量级的中间值。

4.3 冲击响应谱曲线

根据获得的冲击加速度曲线,利用Matlab软件,采用改进的递归数字滤波算法,将时域曲线转换为频域曲线,得到了冲击响应谱曲线,结果见图5。

(a) Axial shock response spectrum

(b) Radial shock response spectrum

由图5可见,壳体前接头上轴向冲击响应谱最大值为1813g,径向冲击响应谱最大值为2148g,频率为1613 Hz。随着监测点离火工品炸药激励位置距离的增加,冲击响应谱呈衰减趋势。壳体后接头上轴向冲击响应谱衰减至847g,径向冲击响应谱衰减至1102g。

壳体中段上轴向冲击响应谱最大值为1373g,径向冲击响应谱最大值为1931g,冲击响应谱的量级与冲击加速度具有同样的规律。获得壳体中段上的冲击响应谱,可为该位置附近安装仪器的抗振动和冲击环境条件设计提供依据。

5 仿真结果与试验结果对比分析

5.1 试验方案

地面试验时在壳体后接头上安装加速度传感器,监测轴向、径向和切向三个方向的冲击加速度,火工品炸药和进气道出口堵盖安装在壳体前接头上,试验测试结构见图6。试验过程中,火工品炸药起爆后破碎进气道出口堵盖玻璃,通过加速度传感器获得固冲发动机进气道出口堵盖打开时的冲击响应加速度。加速度传感器的采样频率为8192 Hz。

图6 试验测试结构

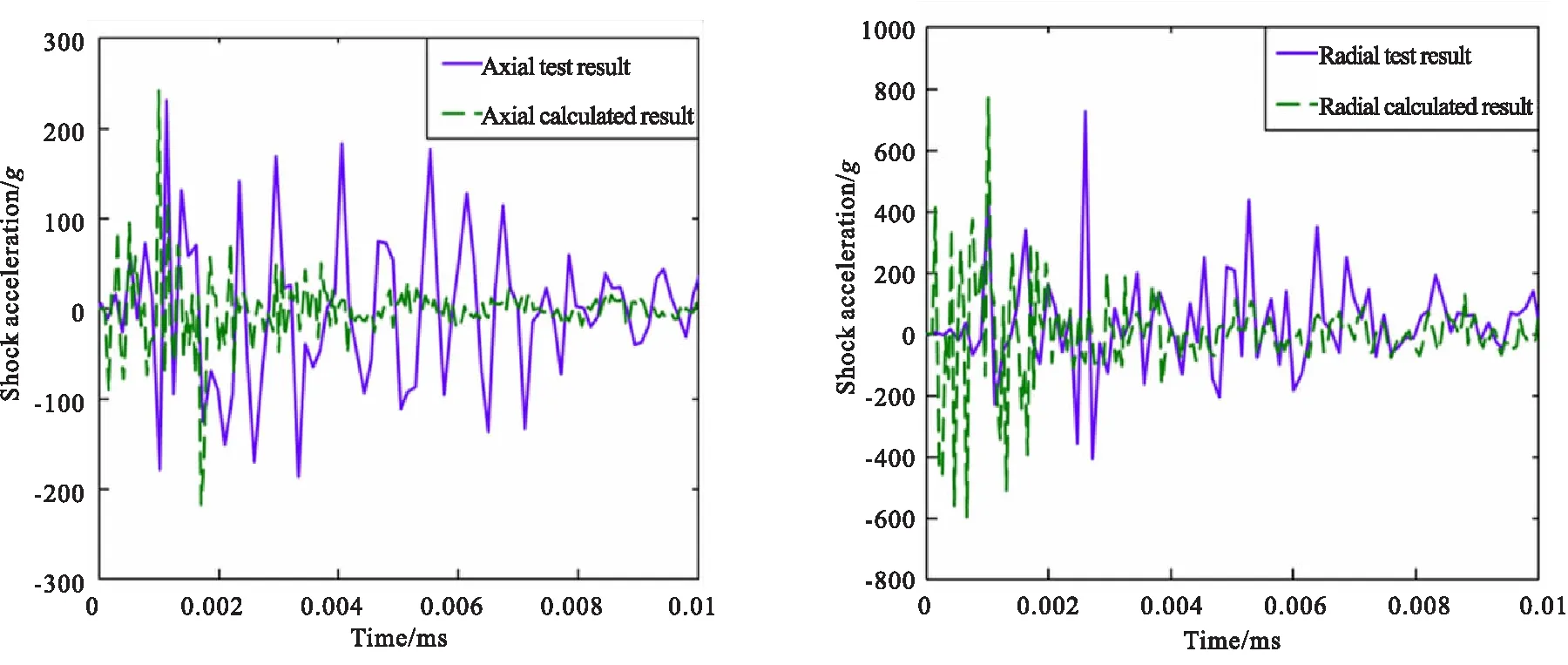

5.2 仿真结果与试验结果对比分析

将地面试验中冲击加速度传感器测试获得的轴向加速度和径向加速度结果与数值计算结果进行了对比,结果见图7。可见,冲击加速度的仿真计算结果与试验结果整体趋势基本一致,验证了仿真计算结果的正确性,仿真计算结果的轴向冲击加速度最大值为242g,径向冲击加速度最大值为771g。在初始阶段(t<4 ms),冲击加速度仿真计算结果与试验结果基本一致,轴向冲击加速度偏差为6.2%,径向冲击加速度偏差为4.9%,然后衰减至较低水平。分析产生偏差的主要原因是由于对计算模型进行了简化,导致刚性和质量分布与实际结构存在偏差而引起。简化的计算模型能很好地模拟短时爆炸冲击响应,但不能真实模拟由爆炸冲击激发的机械振动。因此,在4 ms后,冲击加速度的仿真计算结果与试验结果偏差逐渐加大。

(a) Contrast of axial shock acceleration (b) Contrast of radial shock acceleration

通过对冲击加速度进行处理,获得冲击响应谱及对应频率,并与试验结果进行了对比,见图8,整体趋势基本一致。仿真计算得到的轴向冲击响应谱幅值为847g,对应频率为1613 Hz。仿真计算得到的径向冲击响应谱幅值为1102g,对应频率为1613 Hz。

(a) Contrast of axial shock response spectrum (b) Contrast of radial shock response spectrum

通过将仿真计算结果与试验结果进行对比分析,表明仿真计算结果真实可信,可用于预示固冲发动机进气道出口堵盖打开时爆炸冲击响应加速度和冲击响应谱的最大值,对进气道出口堵盖与火工品匹配性设计优化具有指导意义,并为弹上设备开展爆炸冲击环境下工作可靠性评估提供了参考。

6 结论

(1)在火工品炸药激励位置附近的壳体前接头上,冲击响应量级最大,轴向冲击加速度最大值1363g,径向冲击加速度最大值为1145g。

(2)随着监测点与火工品炸药激励点距离的增加,冲击加速度明显降低,后接头上轴向冲击加速度最大值为242g,后接头上径向冲击加速度最大值为771g。冲击响应谱幅值也明显减小,后接头上轴向冲击响应谱幅值为847g,径向冲击加速响应谱幅值为1102g,对应频率为1613 Hz。

(3)通过数值仿真计算结果与试验结果对比分析,轴向冲击响应加速度的最大值偏差为6.2%,径向冲击加速度的最大值偏差为4.9%,数值仿真计算结果真实可信,可用于模拟进气道出口堵盖打开时不同位置的冲击响应变化规律。