高超声速风洞流场总温测量装置研制

杨海滨胥继斌白本奇张 伟黄 飓

(中国空气动力研究与发展中心,四川 绵阳621000)

高超声速风洞中总温是其关键参数之一,而准确地测量总温对于风洞流场的校测尤其重要[1]。由于总温变化范围广,多数情况下采用热电偶测量。热电偶是工业上最常用的温度检测元件之一,其优点是:①测量精度高。 因热电偶直接与被测对象接触,不受中间介质的影响。 ②测量范围广。 常用的热电偶从-50 ℃~1 600 ℃均可连续测量。 ③构造简单,使用方便。 热电偶由两种不同的金属丝组成,不受大小和开头的限制,外有保护套管[2]。 在使用热电偶测量时,通常将热电偶装配在特殊设计的测量装置中,将热电偶头部作为感温点正对气流方向。这种总温测量装置一般采用多点测温的十字或一字排架,将多只热电偶的感温点布置在一个截面上,这样就可以得到同一个截面上不同点的温度,从而知道流场在此截面温度分布的均匀性[3]。

高超声速风洞中对这种总温测量装置提出了很高的技术要求,测量装置的迎风面正对高温、高压的热气流,装置必须具有高精度、高可靠性、高稳定性及响应时间短等特点,从而保证总温数据校测的精准度。 这样的总温测量装置承受的压力有时达到10 MPa 以上,温度也接近1 000 ℃。 因此,一般选用具有金属外套保护管(壳体)的铠装热电偶作为测温元件,铠装热电偶具有能弯曲、耐高压和坚固耐用等优点。 将铠装热电偶装配在特殊设计的装置中,从而完成流场总温的测量。

在高超声速风洞中对于总温的测量要求装置响应时间短并且装置承受的压力高,因此装置的这两个特征对于风洞流场的总温测量尤其重要。以前的总温测量装置为保证与气流接触的前端敏感元件有一定的强度,一般采用较粗直径的接壳型铠装热电偶,因此时间常数较大,一般在2 s~3 s甚至更长。 如果装置等待流场稳定后再插入进行温度测量,则装置的温度测量值有时会有10 多秒甚至20 s 时间才会与真实值吻合[4]。 另外,装置在密封形式上采用热电偶丝穿出法兰盘时从氟橡胶圆孔中穿出,通过外部螺帽挤压导致氟橡胶圆孔收缩的方式来密封,这种方式很容易造成氟橡胶圆孔和热电偶丝之间出现间隙从而导致漏气。针对以前测量装置存在的种种缺点,研制了新的总温测量装置。

1 总温测量装置设计

1.1 总体设计思路

用于高超声速风洞总温测量的装置主要包括水冷式、气冷式和干烧式三种结构形式,一般以水冷式的测温误差最大,干烧式的测温误差最小[5]。 本文研究的总温测量装置要求误差小,因此选择干烧式的总温测量装置。

干烧式总温测量装置整体由以下几部分组成:耙体、屏蔽罩、铠装热电偶、安装法兰和出线盒。 设计测温点为九点,铠装热电偶丝的头部感温点在一条线上等间距分布,屏蔽罩轴线与来流方向平行,总温测量装置的结构如图1 所示。

由于测量装置工作环境温度接近1 000 ℃[6],铠装热电偶材料选用K 型。 同时考虑到测量装置的响应时间要求,因此选用铠装露端型热电偶。 九根热电偶丝头部正对气流方向,固定于屏蔽罩内,铠装热电偶从耙体内部穿出安装法兰后,经出线盒引出到外部接线端子。 耙体外壳因处于高温高压的流场中,因此选用高温合金GH3044。 安装法兰选用普通304 不锈钢。

图1 总温测量装置结构图

1.2 各部件设计

1.2.1 测温元件选型

在测温装置中,测温敏感元件采用铠装热电偶。对于总温测量装置,主要关心其综合测温偏差,考虑到气流的温度变化范围相当大,而且高温时气流温度接近1 000 ℃,因此选用K 型I 级精度的铠装热电偶。铠装热电偶外径Φ3 mm,丝径为Φ0.5 mm,外保护管为高温合金材料GH3044。 这种铠装热电偶长期使用温度为900 ℃,短期使用温度为1 000 ℃。 铠装热电偶分绝缘型、接壳型和露端型三种。 为保证敏感元件的响应时间短,选用露端型铠装热电偶。 为减小温度的导热误差,需保证偶丝伸出铠装部分的长度足够长,即保持较大的长径比。 根据理论计算,偶丝伸出部分长度取8 mm。

铠装热电偶外保护管与偶丝之间填充紧实的无机绝缘材料,该材料一般为氧化镁粉,是一种优良的绝缘材料而且该材料的导热性能良好,能保证热电偶的外保护管和偶丝在流场中温度均匀,整个铠装热电偶各部分无温差。 总温测量装置在高温气流通道中工作,按要求布置总温测点9 个,各个温度测点采用等间距布置,热电偶丝的头部感温点排列在一条线上[7]。

1.2.2 屏蔽罩设计

屏蔽罩的主要作用是减小铠装热电偶的辐射误差和速度误差,另外,还可以对铠装热电偶的偶丝进行保护。 为减小导热误差,设计较长的屏蔽罩,在保证强度的情况下尽量地减小导热误差[8]。

屏蔽罩与铠装热电偶的配合见图2 所示。 在屏蔽罩材料的选择上,由于温度较高,选用高温合金GH3044 为屏蔽罩壳体材料[9]。 屏蔽罩尺寸根据铠装热电偶尺寸确定,最终确定内径为Φ3.2 mm,壁厚1 mm。 为减小导热误差,屏蔽罩的长径比应设计得尽量大,同时兼顾铠装热电偶的安装尺寸要求。 因偶丝伸出部分长度为8mm,为保护伸出部分偶丝,确定屏蔽罩伸出长度为10 mm。

图2 屏蔽罩与铠装热电偶配合图

另外,屏蔽罩的进、出气口面积比对热电偶的测温误差有较大影响。 根据理论计算,出气口为两个Φ2 mm 的小孔,两孔对称分布。 出气口的位置选取,需保证气流充分地冲刷热电偶的偶丝,因此,出气口选择与铠装偶铠装顶端相切的位置,偶丝正对出气口孔位。

1.2.3 安装及出线设计

总温测量装置由于承受高温高压气流冲刷,该装置以法兰形式与风洞洞体结构联接,法兰示意图如图3 所示。 法兰材料选用304 不锈钢,厚为28 mm,采用榫槽密封结构[10],法兰榫面高度6 mm。同时法兰设计有6 个均布的压紧螺钉孔,用于压紧铜密封圈。

图3 安装法兰示意图

铠装热电偶采集的温度信号采用补偿导线由法兰出线孔以裸线形式输出。 补偿导线前300 mm 采用不锈钢软管保护出线,防止折死弯,同时也防止补偿导线和偶丝焊点直接受力。 补偿导线后200 mm 分线,以标号区分测点,以绝缘套管颜色区分正负极。

1.3 技术难点及解决措施

总温测量装置研制的主要技术难点在于:工作环境总压达到12 MPa,而且铠装热电偶比较细,它与测量装置耙体之间的装配也比较难。 要保证在这样的结构和压差下,不发生任何热气泄漏。 分析认为,该装置中容易发生泄露的位置有:屏蔽罩与耙体接缝,屏蔽罩与铠装热电偶的连接处,耙体前后部分接缝和耙体与法兰连接处。

针对以上难点,采取了两个技术措施。 首先,在加工设计上,耙体和屏蔽罩采用一体化加工,虽然增加了加工难度,但是可以完全避免该处的泄露隐患,减少焊缝,增强密封。 同时,耙体采用前后部设计,保证焊缝对称分布,减少焊接变形。

同时,我们认为焊接的密封性最好,根据不同位置的特点选择合适的焊接方法或结构。 屏蔽罩与铠装热电偶的密封分为两部分,因为采用了铠装热电偶,偶丝与铠装外壳之间已填充紧实的无机绝缘材料,无需担心泄露;铠装热电偶外壳与屏蔽罩之间因为位置有限,采用合适钎料进行密封焊接,钎料熔焊温度低于不锈钢熔点,高于工作环境温度,既能保证焊接效果,又能有效进行密封。 前后耙体的焊接位置在外面,焊接条件优秀,但是采用传统氩弧焊,会导致变形量过大,所以,采用了电子束焊接的方式,减少耙体变形,同时能保证较好的焊接效果。 耙体与法兰采用常规氩弧焊。

所有焊缝在焊接后都进行着色探伤,避免存在焊接缺陷。 在传感器的出线处,采用高温柔性胶填充,既对信号线进行保护又进行了二次密封。

2 总温测量装置的校准

2.1 密封性能验证

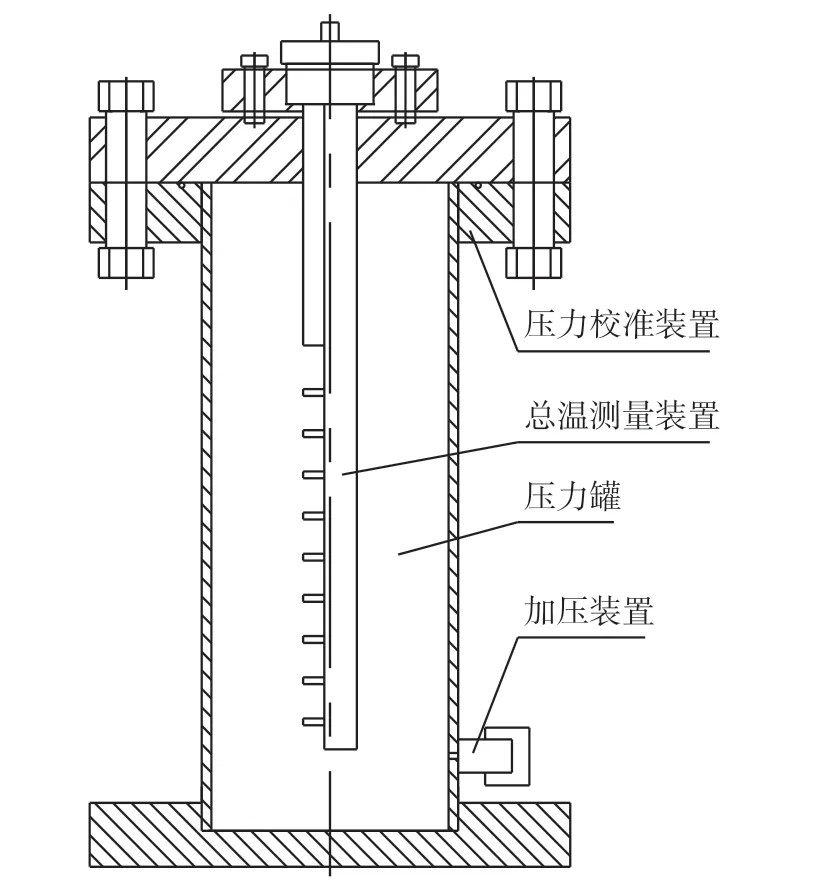

为验证总温测量装置的密封性能,研制了液态密封试验器。 该试验器以压力校准装置为增压系统,压力罐为试验用压力腔,采用变压器油为压力介质,图4 为密封性能验证示意图。

试验时,先将总温测量装置安装在压力罐上,安装时油液溢出。 然后通过压力校准装置加压,腔内压力达到12 MPa 时,保持此状态20 min,如果没有油液从测量装置上端溢出,则认为无压力泄露。

总温测量装置按照该方法进行密封性能测试,顺利通过12 MPa 测试试验。

图4 密封性能验证示意图

2.2 时间常数测试

2.2.1 测试步骤

时间常数是指对于按一阶系统处理的温度传感器,当温度出现阶跃变化时,温度传感器的输出温度值变化到相当于该温度阶跃量的63.2%所需要的时间[11],记为τ。

根据被校总温测量装置的工况要求,测试试验在某热校准风洞上进行,校准装置示意图见图5。测试采用的总压传感器量程100 kPa,精度0.15 级;数字无汞气压计精度±40 Pa;数采模块最大误差为±0.03%×读数。 按技术要求将被校总温测量装置固定在试验段的安装座上,按照以下步骤测试装置的时间常数:

图5 时间常数校准装置示意图

①打开气源,通过稳定段前端的阀门系统调节压力,用压力传感器的示值作为气源总压P0,用数字无汞气压计读取大气压力值作为气流静压PS,用P0和PS来计算气流马赫数[12]。

②调节阀门系统的同时将气流加热,将气流马赫数控制在(0.14±0.005),记录初始状态的气流总压、静压、大气压、总温、被校装置温度。

③压下弹射机构注入冷气,使冷热气流充分混合均匀,调节冷气流流量使被校总温测量装置温度稳定在(580±20)℃;弹开弹射机构,使被校总温测量装置直接裸露在热气流中,产生200 ℃左右的温度上升阶跃,此时用示波器记录温度响应曲线,取阶跃量的63.2%所对应的时间作为时间常数[13],即为总温测量装置在气流马赫数为0.14 工况下的时间常数。

2.2.2 测试结果及不确定度评定

总温测量装置共有九点,利用校准装置测试了有代表性的三个点的时间常数,即距离法兰最远的铠装热电偶1D、距离最近的9D 以及中间点5D,每个测温点分别测试了马赫数0.14 和马赫数0.29 状态下的时间常数。 每个马赫数重复做3 次,时间常数取其平均值τave。

总温测量装置动态特性校准不确定度的主要来源有[14]:重复性带来的不确定度分量u1、阶跃起点的选取带来的不确定度分量u2、马赫数带来的不确定度分量u3、有效温度波动带来的不确定度分量u4。

得出各不确定度分量以后,按下列公式计算合成标准不确定度uc(τ)。

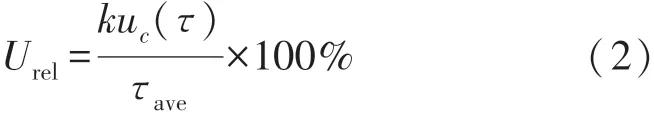

在得出合成标准不确定度uc(τ)以后,按下列公式计算相对扩展不确定度Urel。

式中:k为气体绝热指数,k=2。

总温测量装置时间常数校准结果与不确定度计算结果见表1 所示。

表1 总温测量装置时间常数与不确定度

将总温测量装置时间与温度的关系简化为一阶线性关系[15],通过简单计算,τ≤1.39 s 时,满足测量装置时间常数在要求的指标范围内(≤2 s)。

3 试验结果与分析

3.1 风洞中应用结果

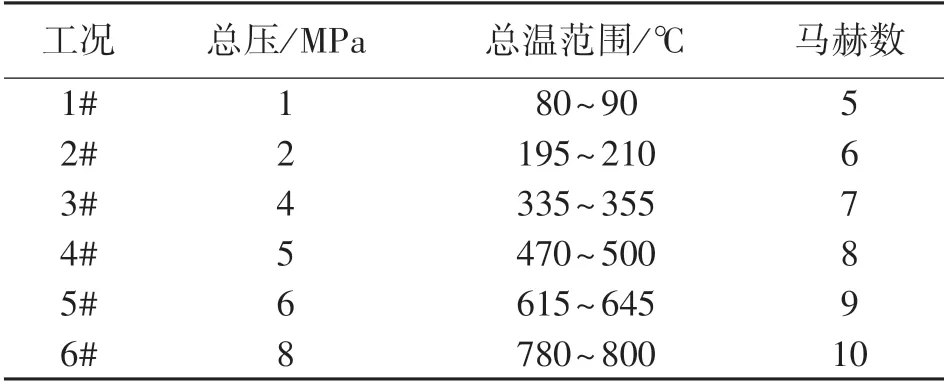

研制后的总温测量装置已经成功应用于某高超声速风洞中,经过了风洞所有状态的试验考验,风洞的六个典型试验状态见表2。 马赫数从5 到10,总温范围从80 ℃到800 ℃[16]。

表2 风洞的6 个典型试验状态

表3 为马赫数5、7、9 三个典型工态(也就是表1 的1#、3#、5#工态)下该装置的测量值(铠装热电偶从距离法兰由远及近依次为1D~9D)。

表3 典型状态装置的温度测量值 单位:℃

表中的测量值均为相应状态下流场稳定时各个测点的温度值。 从表中的测值可以看出,首先三个马赫数下各点测值满足表1 中的总温范围要求。 测点5D 位于流场正中心,所以该点温度最高。 从5D依次向1D 和9D 方向看,温度值依次降低,说明流场从中心向边缘地方温度梯度是合理的。 而且从对称的两个点来看,测值是基本一致的(比如4D 和6D 测值一致,3D 和7D 测值一致等),也就是距离流场中心位置相同距离的点温度值是一致的,从而也说明了风洞的流场品质是较好的。

结果证明,该装置测温覆盖范围广、性能可靠、测值准确、同一状态数据重复性较好、温度响应速度快。 同时,总温测量装置在风洞中经历了很多次总压高达12 MPa 的试验,经检测装置无泄漏。 而且,经过这些试验并拆卸总温测量装置后,经检查,装置的测量端偶丝无损坏。

3.2 结果分析

分析认为,装置测量端采用一体化加工和特殊的焊接工艺,对于保证装置的密封性能是有效的。装置在经过很多次试验后,测量端偶丝无损坏,这和合理的屏蔽罩设计是分不开的,说明了屏蔽罩在实际工况时能保证气流正对偶丝(这和校准时的工况是完全一致的),这样高温高压的正向气流因而能保证偶丝无损坏同时又保证了测量的时间常数。 另外,时间常数校准试验是在常压环境下进行,总温测量装置实际使用环境是带压环境,温度传感器的传热效率在压力环境下要高于常压环境,因此,在实际工况环境下,总温测量装置的时间常数要优于表1给出的校准结果。

对于普通热电偶的响应时间,在不承压的情况下比较小[17]。 但对于高超声速风洞来说,不仅要求时间常数小,还要承受很高的压力,这对热电偶和结构装配都是难点,国内外相关的报道有一些,但比较少[18-19]。 文献10 指出,热电偶的瞬态响应时间取决于热电偶测量端直径和测量区域的热扩散性。 本研究项目中,对铠装热电偶而言,除外保护管影响外,热电偶的测量端直径是其主要因素,即偶丝越细,测量端直径越小,其热响应时间越短。 但测量端直径越小,其强度就降低,抗高压气流冲刷的能力变弱,其测量端就越容易损坏[20]。 本装置中测量端偶丝的直径取为Φ0.5 mm,在考虑其结构承压12 MPa的同时,又满足了指标要求的时间常数(≤2 s)。 应该说,能达到这样整体性能的总温测量装置和国内外其他高超声速风洞的总温测量装置相比的话,还是处于领先水平的。

4 结论

研制的总温测量装置不同于以前的测量装置,采用耙体和屏蔽罩的一体化加工,铠装热电偶外壳与屏蔽罩之间采用合适钎料进行密封焊接,前后耙体的焊接采用了电子束焊接,保证了整个总温测量装置的密封性。 另外,该装置采用露端型K 型铠装热电偶,测量端采用较小直径的偶丝配合屏蔽罩的方式,既能达到快速响应的目的,又能承受高压气流的冲刷,满足了使用要求。

经过多项试验运行,证明了该装置满足各项技术指标要求,目前该装置已经成功应用于风洞中,保障了风洞试验的顺利开展。 在整套总温测量装置研制过程中采用的方法和技术工艺,具有一定的借鉴意义。