面向物联网监测节点的集成式微流控传感芯片∗

张孟伦张 希牛鹏飞

(天津大学精密仪器与光电子工程学院,天津300072)

重金属是指会对生物体造成不利影响的一类金属与金属化合物[1],如铬(Cr)、汞(Hg)、镉(Cd)、铅(Pb)、砷(As)等。 重金属污染不仅降低了大气、水体和农作物的质量,还会随着食物链富集,严重威胁到人类的健康和福祉[2-4]。 例如过量的铅离子进入人体,会损害人的神经系统[5]。 长期接触镉增加了患肺癌、肺腺癌以及前列腺增生性病变的几率。 砷会导致皮肤病变,周围神经病变,皮肤癌和血管疾病等[6]。 我国广泛流域内都存在不同程度的重金属污染现象,研究人员们也频繁地在不同环境中检测到重金属的存在[7-9],这对社会发展和国民健康都构成了很大的威胁,如何应对水环境中重金属的污染成为了当务之急。 除了优化工业结构减少污染物的排放、积极开发污染治理技术之外,发展重金属离子的检测技术也尤为重要[10],为重金属污染的治理提供数据支持以及实时预警。

目前水质重金属的检测主要有实验室检测和现场检测两种手段。 实验室检测是通过人工采样将水质样品带到实验室进行检测,常用的检测技术有原子吸收光谱法、电感耦合等离子体-质谱法、原子荧光光谱法等[11]。 这种实验室检测手段的优势是检测极限低,干扰较少,也能够检测多种离子;但需要人工采样,为了防止样品污染运输时还需要特定的环境保存,并且实验室的检测仪器体积大价格昂贵,需要专业的人员操作,使得单次样品检测的成本很高。 为了降低检测的成本,很多科研人员对现场检测的手段进行了深入研究。 一方面开发新的检测技术,缩小检测仪器的体积,方便检测人员携带仪器到现场检测,降低运输成本;另一方面开发在线监测的系统,通过对固定监测点的水质进行定时采样并利用检测节点完成检测,再通过数据传输设备将检测的结果发送到终端[12]。 应用于水质在线监测系统中的检测技术主要有比色法、X 射线荧光光谱法、电化学分析法等[13-15]。 由于电化学传感器具有体积小、成本低、检测限低等优势,被广泛应用于重金属检测。 随着物联网概念的提出,定点监测系统也将向着分布式远程监测的方向发展。 这对监测节点提出了更高的要求,不仅需要传感器更加便携,对于传感器所匹配的样品处理系统,也要求具有更小的体积,更低的成本和更高的处理效率,以实现整个监测节点的小型化和集成化。 在对样品的处理技术中,由于微流控具有体积小、样品消耗少、成本低等特点,越来越受人们的青睐。

数字微流控是微流控技术的一种,用于处理纳升至微升的离散液滴。 通过电润湿效应,可以实现液滴在图案化的阵列电极之间移动、合并、分离的操作[16],该技术已广泛应用于需要定量混合的样品预处理中,如生物化学分析、样品制备等[17-19]。 数字微流控通过编程控制液滴的运动路径,可以根据测试要求灵活设计样品的输运路径,实现电极的重复使用。 与传统的连续微流控相比,数字微流控不需要微阀、微泵等元件,结构更加简单,因此数字微流控适用于分布式监测节点的样品预处理。

基于此,本文提出了微流控技术和电化学检测技术的单片集成方案,用于检测水质中的重金属离子浓度。 设计并制造了基于数字微流控的三电极电化学检测平台,其中,微流控用于液滴的操控包括样品输运和预处理操作。 我们利用循环伏安法(Cyclic Voltammetry)验证了该单片集成平台的可用性,并对水环境中的铅离子做了初步检测。 该平台不需要人工处理样品,具有自动化、小体积的优势,展现了其在分布式水质重金属检测应用中的潜力。

1 实验装置与方法

1.1 实验系统和装置

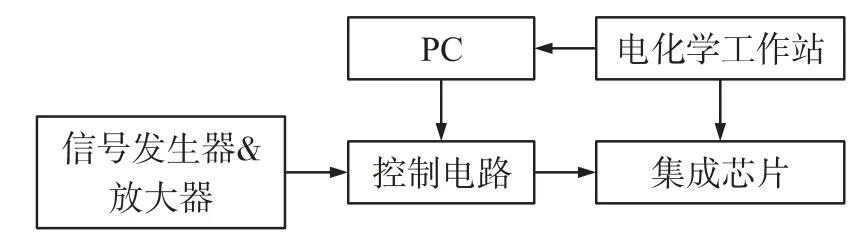

实验系统如图1 所示,其中交流信号发生器和信号放大器用来提供驱动液滴移动的电压。 通过电脑设置液滴移动的工作路径,然后从串口下载到控制电路中的STM32 单片机中,由单片机进行引脚输出电平的控制,最终控制待测液滴移动。 当待测液滴输运到集成芯片的传感区域时,利用电化学工作站实现对样品中重金属离子的测量,并把数据发送到电脑中。

图1 实验系统示意图

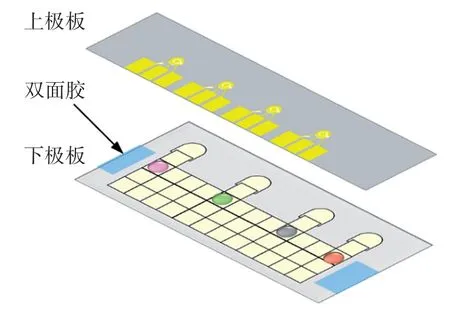

集成芯片的结构示意图如图2 所示,考虑到电化学传感器和数字微流控电极的使用寿命不同,将电化学传感器集成到数字微流控的上极板即ITO 玻璃上。 这样当传感器失效后,只需更换上极板即可。芯片的下级板是通过光刻工艺制成的,整体尺寸为3.5 cm×2.4 cm。 芯片的上极板为嵌入了电化学三电极传感器的ITO 玻璃。 上下极板通过双面胶组装在一起,间隙为480 μm。

图2 集成芯片示意图

1.2 集成电化学电极的设计和制备

在ITO 玻璃片上用lift-off 的方法制备电化学三电极,工艺流程如图3 所示。 考虑到电化学传感器的三电极之间不能导电,而该三电极体系又需集成到导电的ITO 玻璃基底上,故利用CAD 软件设计ITO 玻璃表面上刻蚀部分的图案,并用激光刻蚀的方法完成表面刻蚀。 然后利用标准光刻流程完成电极的制备,具体工艺如下:

图3 集成电化学电极工艺流程图

①涂胶:将刻蚀后的ITO 玻璃圆片依次在异丙醇、乙醇、超纯水中超声清洗5 min,并用氮气吹干。然后在ITO 玻璃表面通过匀胶机旋涂(参数设定为:30 s,400 r;80 s,1 200 r)光刻胶EPG516。 再在105 ℃热板上烘烤110 s,初步固化光刻胶。

②曝光:将烘烤过的玻璃圆片静置5 min,待恢复常温后置于曝光机下进行曝光。 曝光时间设置为36 s,功率为10 mW/cm2,曝光完成后取出玻璃圆片,放在热板加热(95 ℃,40 s;115 ℃,45 s),进一步固化光刻胶。

③显影:加热后,静置5 min 待玻璃圆片恢复常温,然后把片子放入显影液中浸泡120 s 并缓慢摇晃容器,显影结束后立即放入清水中清洗并吹干。

④沉积金电极:将显影后的ITO 玻璃放入真空腔中,利用电子束蒸镀的方法生长0.03 μm 的Ti 作为种子层,再生长0.17 μm 的Au 层作为电化学电极。

⑤Lift-off:沉积完毕后取出,然后将片子浸泡在丙酮溶液中(5 s~10 s),直到光刻胶被剥离下,经过上述工艺,最终在玻璃圆片上沉积了电化学金电极,如图3(c)所示。

⑥二次lift-off:为了保证液滴输运不受影响,需要在片子的表面旋涂Teflon 薄膜。 另一方面,电化学金电极的表面作为检测重金属离子的功能表面,不能被疏水层覆盖。 重复上述涂胶、曝光、显影的光刻操作,在金电极的功能表面上覆盖上光刻胶,如图3(d)所示。 将显影后的片子静置后旋涂一层Teflon 疏水层(匀胶机参数为:30 s,600 r;60 s,1 200 r),完成后放在加热板上加热(65 ℃,1 min),初步固化疏水层。加热完毕静置1 min,然后将片子浸泡在丙酮溶液中(5 s~10 s),直到金电极表面上覆盖的光刻胶和Teflon 被剥离下。 干燥后放到加热板上加热(165 ℃,10 min~15 min),使Teflon 薄膜固定到ITO 玻璃上。

经过上述工艺,最终在一片圆玻璃片上生长了5 个电化学电极,如图4 所示。

图4 玻璃圆片上的电极分布图

为了验证不同电极表面的性能,我们制作了两种不同的表面结构,普通三电极结构如图5(a)所示。 阵列三电极结构如图5(b)所示,工作电极阵列了多个小型圆电极,电极之间以ITO 连通。

图5 三电极结构实物图

1.3 下极板的制备

下极板的基底为4 英寸的单抛低阻的裸硅片,制备工艺过程如下:

①底电极层:通过磁控溅射的方式在硅基底上生长0.17 μm 的Mo 作为底电极,再通过标准光刻工艺刻蚀出电极图样,形成尺寸为2 mm×2 mm,间距为40 μm 的电极阵列。

②介质层:利用反应溅射的方法沉积1.1 μm 的AlN 作为介质层。 介质层的作用是防止高电压加载下液滴被击穿。 电压信号是通过金针压在底电极上加载的,所以需要刻蚀掉部分介质层,露出底电极的pad。

③疏水层:用匀胶机将2%的Teflon 溶液旋涂到下极板上,静置5 min 后在165 ℃的加热板上烘烤15 min,接着在330 ℃的加热板上烘烤15 min。 最终形成200 nm~300 nm 厚的疏水薄膜。

利用双面胶将制备好的上下极板组装在一起,其结构模型如图6 所示。

图6 集成芯片结构模型

2 实验结果与讨论

2.1 集成芯片的输运性能表征

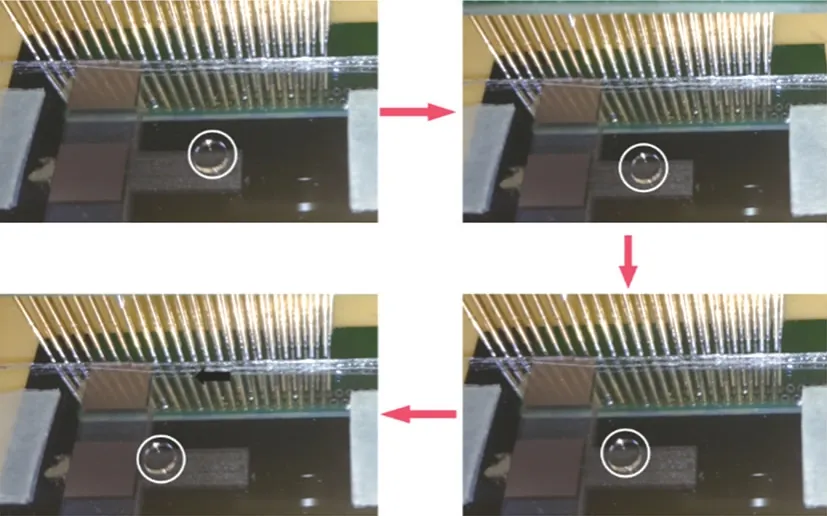

考虑到在ITO 玻璃的上极板上集成了额外的电极导致ITO 玻璃的表面不平滑,可能影响液滴输运的流畅性,先用1 mol/L 的醋酸钠缓冲液测试集成芯片的输运性能。 首先将组装完成的集成芯片固定至外围控制系统下,之后用移液枪将6 μL 的醋酸钠溶液加载到片子上,设置驱动电压为75 V,通过PC端的人机交互界面驱动液滴移动。 如图7 所示,经过4 步输运,液滴从传感区域的最右端输运至最左端。 并且来回输运多次后,未出现卡顿现象。 说明在ITO 玻璃上生长电化学电极对数字微流控平台的输运功能没有影响。

图7 液滴输运过程的截图

2.2 电极特性表征

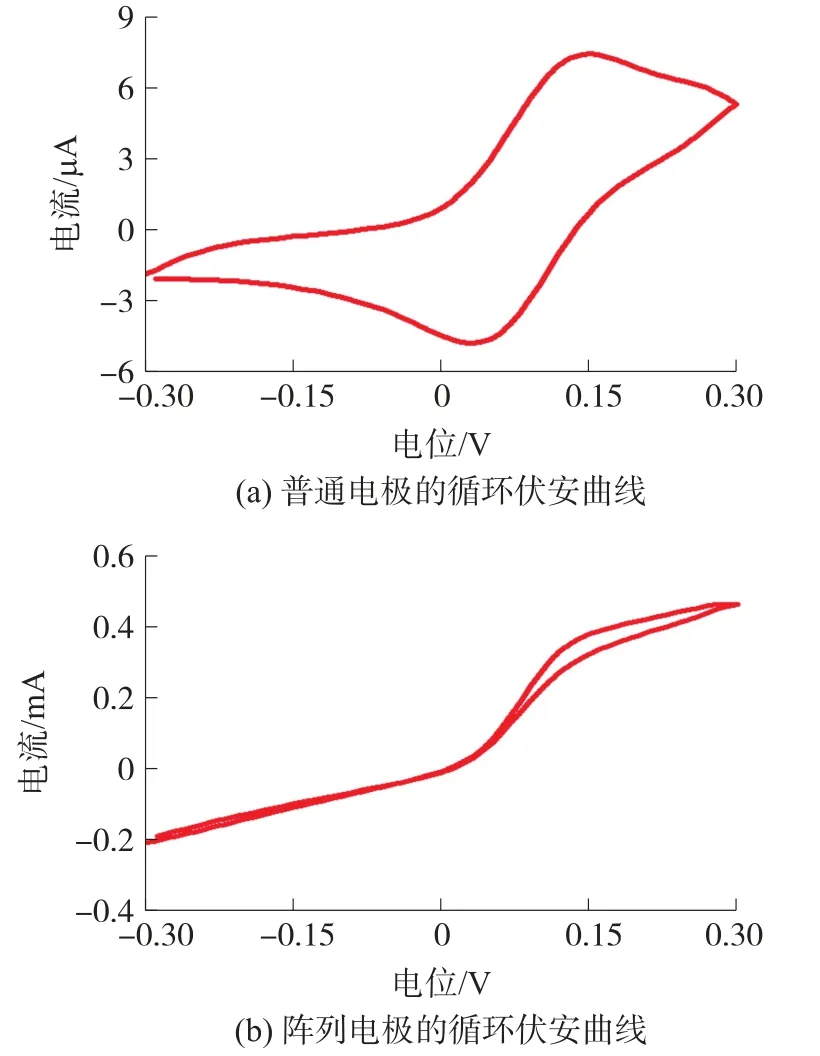

利用循环伏安法来表征集成电极的表面特性。将6 μL 的液滴(1 mmol/L 二茂铁甲醇+1 mol/L KCL 溶液)加载到集成芯片上并通过数字微流控输运至电化学三电极传感器表面。 实验参数设置如下:扫描电位范围为-0.3 V~0.3 V,扫描速度为0.5 V/s,采样间隔为0.01 V,静置时间为1 s。 图8 展示了两种不同的三电极的循环伏安曲线。 图8(a)为普通三电极的循环伏安曲线,显示为双曲线,峰值电流为5.6 μA。 图8(b)为阵列电极的循环伏安曲线,为“S”形曲线。 阵列电极的峰值电流为0.29 mA,约为普通电极的50 倍,这表明在同样的工艺条件下,阵列电极拥有更好的电极表面特性,能够测到更大的电流。

图8 集成电极的循环伏安特性曲线

2.3 铅离子的测定

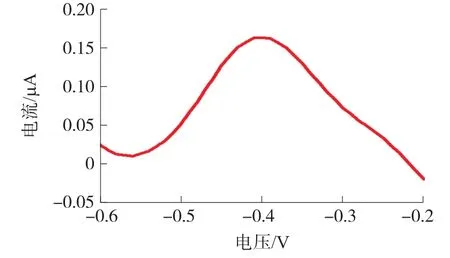

由于阵列电极的性能更好,我们采用阵列电极来测量重金属离子的浓度。 以0.1 mol/L 醋酸钠溶液作为支持电解质,利用方波脉冲阳极溶出伏安法测量了浓度为50 ppb 的铅离子的电流-电位曲线,如图9 所示。 沉积电压为-1.0 V,沉积时间为120 s。 由图中可以看出,铅的溶出伏安峰位于-0.4 V附近,浓度为50 ppb 的铅的电流响应峰值约为0.15 μA。 初步验证了该集成芯片在测量重金属离子应用上的可用性。

图9 铅离子溶液的方波阳极溶出伏安图

之后,我们在180 s 的沉积时间(其他测试条件一样)下对更高浓度的铅离子溶液进行了测试。 图10 展示了不同浓度下的电流响应,随着铅离子浓度的增加,电流响应峰值也随之增加。 上述结果进一步验证了该传感芯片在重金属分析中的可用性与实用性。

图10 不同浓度铅离子溶液的溶出曲线图

3 结论

本文为水环境中的重金属检测应用开发了一种自动化、小尺寸的微流控集成芯片。 利用光刻工艺将三电极电化学传感器和数字微流控平台集成在单芯片上,显示了较高的集成度。 通过循环伏安法验证了两种不同结构的传感电极的可用性。 通过阳极溶出伏安法测量了该平台对铅离子的检测性能。 展示了其作为小型传感器节点在水质中重金属检测的潜力。