烧结助剂对低温制备碳化硅多孔陶瓷性能的影响

周剑,江倩,杨怡,冯厦厦,仲兆祥,邢卫红

(南京工业大学化工学院,国家特种分离膜工程技术研究中心,江苏南京210009)

引 言

在强碳-硅共价键作用下,SiC 多孔陶瓷具有机械强度大,耐酸碱腐蚀性和抗热震性好的特点[1-3],其在高温烟气除尘、水处理和气体分离等方面有着广泛的应用前景[4-7],而且与氧化物陶瓷膜和有机膜相比,SiC 有着更优异的抗污染性能[8-9]。然而,SiC陶瓷烧结温度高,纯质SiC 烧结温度通常需要高达2000℃[10-12]。添加烧结助剂可以有效降低SiC 的烧成温度,常用的烧结助剂主要包括金属氧化物或以金属氧化物为主要成分的硅酸盐材料,如Al2O3、ZrO2、Y2O3等金属氧化物[13-16],高岭土、黏土和铝土矿等矿物质[17-19]。

在以金属氧化物为烧结助剂方面,She 等[15]以Al2O3为烧结助剂,在1450℃下制备出孔隙率为61%,强度19 MPa 的多孔SiC 陶瓷。Ding 等[16]使用Y2O3作为烧结助剂,在1450℃下制备出莫来石结合多孔SiC 陶瓷,其孔隙率为44%,强度为27 MPa;江东亮等[20]以Na2O-B2O3-SiO2体系无压烧结制备出的SiC 陶瓷,在150℃下进行淬火处理,弯曲强度保持在120 MPa 左右,具有良好的抗热震性能。也有研究者使用无机纤维作为烧结助剂,如Han 等[21]使用莫来石纤维作为烧结助剂,在1450℃下烧结,通过纤维桥联、拔出等机制,制备出的SiC 支撑体孔隙率可以达到46.8%,气体渗透性最大可以达到1600 m3/(m2·h·kPa)。Wang 等[22]通过回收废赤泥作为烧结助剂,V2O5和AlF3为催化剂,在1350℃下制备出莫来石结合的多孔SiC 陶瓷,弯曲强度和孔隙率分别为49.4 MPa 和31.4%。Septiadi等[23]采用Ti3AlC2作为烧结助剂,Ti3AlC2作为铝源,1400℃下原位反应生成莫来石结合的SiC 陶瓷,弯曲强度高达(199.9 ± 2.9)MPa。综上,烧结助剂一般通过生成新的结合相或通过纤维强化可将多孔SiC 烧成温度降低至1400℃左右,SiC 可保持较高的强度和孔隙率。近期有研究者开发出了一种先进陶瓷烧结技术——冷烧结(cold sintering),可以将陶瓷烧结温度降低到300℃以下,但冷烧结技术通常需要较高的操作压力(350~500 MPa),对设备要求极高,而且制备的是致密陶瓷[24-26]。因此,添加助剂进一步降低烧结温度,仍然是最可行的技术路线及研究热点之一。

本研究分别以SDBS、NaOH、NaA 分子筛残渣等为烧结助剂,在1150℃条件下成功烧结多孔SiC 陶瓷。考察不同烧结助剂、添加量等对多孔SiC 陶瓷微观结构、孔隙率、平均孔径、强度等的影响,探讨低温烧结机理,为低温制备高性能SiC 多孔陶瓷提供新的解决方案。

1 实验材料和方法

1.1 材料

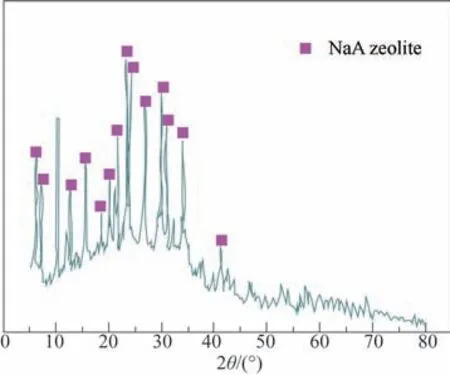

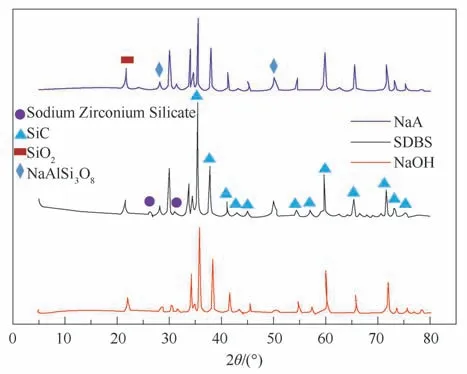

平均粒径为100 μm 的α-SiC 粉末(中国江苏海安碳化硅厂)作为骨料;十二烷基苯磺酸钠(SDBS,上海凌峰),纯度>98%(质量);氧化钇稳定的氧化锆(宜兴三赛),平均粒径为3 μm;活性炭粉(上海海诺炭业),平均粒径为20 μm;聚乙烯醇(国药集团),分析纯;NaOH(西陇化工),分析纯;NaA 残渣(江苏九天),来源于水热合成NaA 分子筛膜废液,经干燥后粉碎过筛,经XRD 分析(图1)可知残渣主要成分为NaA分子筛。

图1 NaA分子筛残渣XRD图Fig.1 XRD pattern of NaA zeolite residue

1.2 实验仪器

压片机(769YP-24B),天津科器高新,中国;数显鼓风干燥箱(GZX-9070MBE),上海博迅,中国;高温电炉(WN-17M),南京维能,中国;扫描电子显微镜(SEM,S-4800),Hitachi,日本;X 射线衍射仪(XRD,D8-Advance),Bruker,德国;孔径分布仪(PSDA-20),南京高谦,中国;三点抗弯强度仪(DR028G),温州大荣,中国。

1.3 多孔SiC支撑体的制备及表征

将SiC 粉、氧化锆粉、活性炭粉以及添加剂(SDBS、NaOH、NaA 残渣)按一定的比例进行混合。在混合均匀的粉体中加入5%(质量)为8%(质量)的聚乙烯醇溶液,作为黏结剂,并混合均匀。然后将其加入到圆盘状(φ30 mm×3 mm)以及条状(50 mm×6 mm×6 mm)的模具中单向挤压成型,成型压力为8 MPa。将成型脱模后的生坯放入60℃的烘箱中干燥2 h,将干燥过后的生坯放入高温电炉中进行烧结,烧结温度为1150℃,保温4 h。烧结完成后,进行表征分析。使用XRD 测定相组成;使用扫描电子显微镜观察微结构;使用三点抗弯强度仪进行SiC 多孔陶瓷抗弯强度的测试(GB/T 6569—86);采用阿基米德排水法测定SiC 多孔陶瓷孔隙率(GB/T 1966—1996);使用孔径分布仪测其平均孔径、孔径分布和气体渗透性;抗热震测试方法为将制备的样品直接放入800℃的环境中放置一段时间,使其迅速升温至800℃,将样品取出,放入常温环境,使其迅速降温,此为一个循环,每2~4 次循环之后测试SiC 多孔陶瓷强度。

2 实验结果与讨论

2.1 烧结助剂对SiC支撑体微观结构的影响

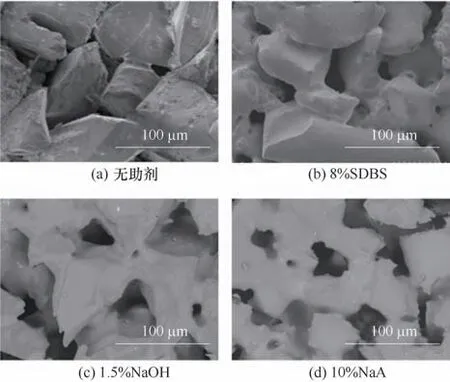

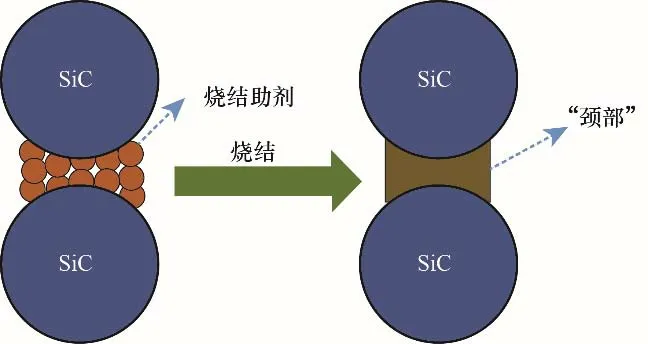

采用扫描电子显微镜对制备的SiC 支撑体微观结构进行表征,结果见图2。由图2 可知,无添加剂加入,在1150℃下制备SiC 多孔陶瓷,SiC 颗粒只是简单颗粒与颗粒的堆积,颗粒之间没有形成明显的颈部连接;而分别加入适量的烧结助剂后,SiC 颗粒之间明显形成颈部连接,且孔结构清晰可见。添加SDBS 和NaOH 时有着相似的微观形貌,当加入烧结助剂NaA 残渣时,电镜图可以观察到SiC 颗粒表面相对圆润,说明在烧结过程中,有颗粒物熔融后包覆在SiC 颗粒表面,并促进SiC 多孔陶瓷之间形成颈部连接。

图2 烧结助剂对支撑体微观结构的影响Fig.2 Effects of sintering additives on the microstructure of the supports

2.2 烧结助剂对SiC支撑体强度的影响

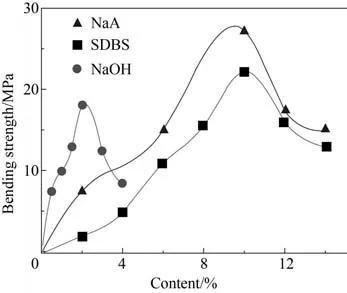

图3 烧结助剂种类以及含量对支撑体强度的影响Fig.3 Effects of kind and content of sintering additives on the bending strength of the supports

图3给出了不同添加量的三种烧结助剂所制备的SiC支撑体强度的变化趋势。由图3可知,未添加烧结助剂的情况下,制备的SiC 抗弯强度约2 MPa,随着添加剂含量增大,制备的SiC 多孔陶瓷抗弯强度先增大后减小。SDBS、NaOH 和NaA 残渣含量分别为10%、2%和10%(质量)时,强度达到最大值,分别为22、18 和27 MPa。综合这三种烧结助剂对SiC多孔陶瓷抗弯强度的影响,可知烧结助剂可提高SiC 支撑体强度。烧结助剂SDBS 和NaOH 均含有Na元素,随着SDBS 和NaOH 含量增加,Na元素含量增加,支撑体中生成的液相也增加,将SiC 颗粒黏结起来,因此强度均出现提升,但烧结助剂添加量过多时,产生过多的液相,材料的热膨胀系数提高,对支撑体力学性能产生不利影响。相同添加量下,NaOH 比SDBS 的Na 含量更高,因此添加更少质量的NaOH 即可以使SiC 强度达到最大值。而当烧结助剂含量为10%时,NaA 有着更高的抗弯强度,可能是烧结助剂NaA 和SiC 反应生成的颈部结合物连接更牢固。当NaA 添加量过多时反应剧烈生成气态SiO,支撑体出现发泡现象,因此强度出现下降[27]。

2.3 烧结助剂对SiC支撑体孔隙率的影响

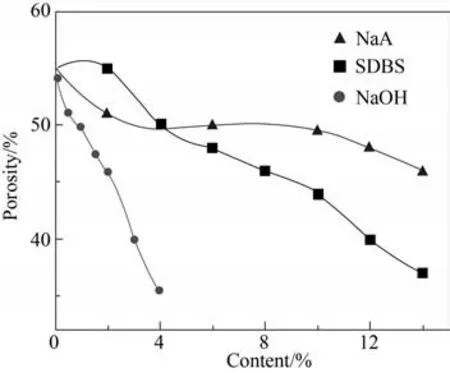

图4给出了不同添加量的三种烧结助剂制备的SiC 支撑体孔隙率的变化趋势。支撑体的孔结构主要由碳化硅颗粒堆积以及造孔剂碳粉燃尽形成。由图4可知,烧结助剂的加入,均会对孔隙率产生一定的负面影响,当烧结助剂的含量过高时,孔隙率下降明显,助剂的加入可以促进SiC 颗粒表面的氧化,产生更多的液相二氧化硅,并向支撑体颈部扩散。从图4 可以看出,烧结助剂SDBS 和NaOH 含量变化对支撑体孔隙率影响更大。烧结助剂SDBS 和NaOH均含有Na元素,Na元素的存在,使得SiC支撑体在高温下生成液相[28],随着这两种烧结助剂含量增加,液相增多,堵住颗粒之间的孔隙,使支撑体孔隙率下降,而SDBS 本身可作造孔剂,因此添加少量的SDBS 有助于提高陶瓷支撑体的孔隙率,当添加量继续增大,SDBS 在烧结过程中参与反应,导致孔隙率降低。而一般非造孔剂添加剂的加入量越多,陶瓷的孔隙率越低,所以随着NaA 的添加量提高,孔隙率降低,但均大于45%,仍然维持着较高的孔隙率。

图4 烧结助剂种类以及含量对支撑体孔隙率的影响Fig.4 Effects of kind and content of sintering additives on the porosity of the supports

2.4 烧结助剂对SiC支撑体平均孔径的影响

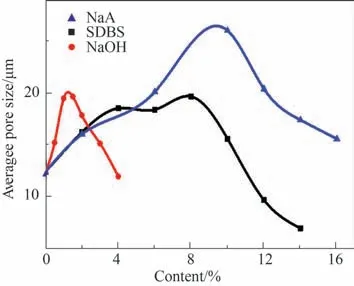

图5 给出了不同烧结助剂添加量制备的SiC 支撑体平均孔径的变化趋势。由图5可知,SiC支撑体平均孔径均随烧结助剂含量的增加而先增大后减小,无添加剂时,支撑体的孔径为12 μm,此时SiC颗粒堆积,没有形成较好的孔结构,因此孔径较小。SDBS、NaOH 和NaA 残渣含量分别为8%、1.5%和10%(质量)时,平均孔径达到最大值,分别为20、20和27 μm。然而当烧结助剂的加入量超过一定值时,SiC 支撑体的平均孔径将呈现下降趋势。这是由于随着烧结助剂含量的增加,SiC 陶瓷骨料颗粒之间逐渐发生反应,生成颈部连接,因此颗粒之间的孔被撑开,从而使其孔径得到一定的增大,然而当烧结助剂的加入到达某一定量后,继续添加助剂将导致材料表面出现致密化现象,从而使其平均孔径下降;而且助剂含量过高时,颗粒之间形成的颈部也会变粗,导致支撑体的孔径减小。

2.5 烧结助剂对SiC支撑体气体渗透性的影响

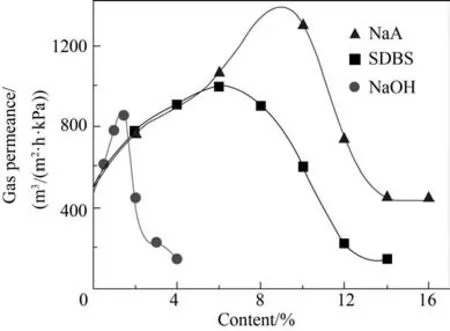

图6给出了不同添加量的三种烧结助剂制备的SiC 支撑体气体渗透性能的变化趋势。由图6可知,SiC 支撑体的气体渗透性,均随着三种烧结助剂添加量的增大渗透性先增大后减小。其中,当SDBS、NaOH 和NaA 残渣含量分别为6%、1.5%和10%时,气体渗透性达到最大值,分别为1000、850 和1300 m3/(m2·h·kPa)。当不添加任何烧结助剂时,制备的SiC 支撑体气体渗透性仅为500 m3/(m2·h·kPa),可见三种烧结助剂均明显提高了SiC 支撑体的气体渗透性。因为未添加烧结助剂时,支撑体的孔径较小,在一定范围内,烧结助剂添加量增加时,支撑体平均孔径增加,当烧结助剂超过一定量时,支撑体孔径均减小,孔隙率也持续减小,导致其气体渗透性减小。

图5 烧结助剂种类以及含量对支撑体平均孔径的影响Fig.5 Effects of kind and content of sintering additives on the average pore size of the supports

图6 烧结助剂种类以及含量对支撑体气体渗透性的影响Fig.6 Effects of kind and content of sintering additives on the gas permeance of the supports

2.6 烧结助剂对SiC支撑体热稳定性的影响

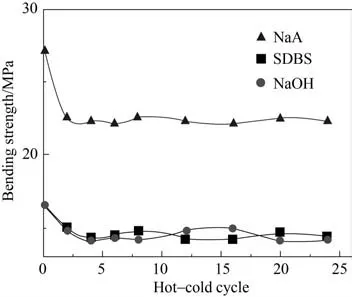

图7给出了经冷热循环后支撑体强度的变化情况。由图7可知,不同烧结助剂制备的SiC多孔陶瓷经过几次冷热循环后强度均出现轻微下降。经过冷热循环后,添加SDBS、NaOH 和NaA 残渣制备的SiC 多孔陶瓷强度损失率分别为1.25%、1.25%和1.85%。综上所述,添加不同烧结助剂制备的SiC 多孔陶瓷抗热震性能良好,能够避免工业应用中的反吹过程带来的温度骤变导致SiC 陶瓷内部微裂纹扩散、强度降低的现象。

2.7 烧结机理

图7 支撑体强度随冷热循环的变化Fig.7 Change of the bending strength of the supports after hot-cold cycle

图8 支撑体XRD谱图Fig.8 XRD patterns of supports

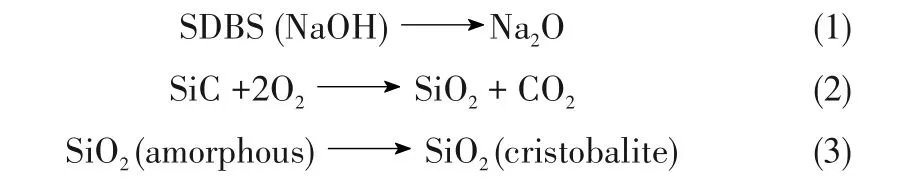

图8给出了三种烧结助剂制备的支撑体的XRD谱图,从图中可以看出烧结助剂SDBS和NaOH 制备的支撑体出现了sodium zirconium silicate 和SiO2的衍射峰,烧结助剂NaA 制备的支撑体出现了NaAlSi3O8和SiO2的衍射峰。烧结助剂对SiC 多孔陶瓷烧结过程的影响可分为三个阶段,在低于500℃时,活性炭粉与空气中的氧气发生反应氧化被除去,烧结助剂SDBS (NaOH)开始分解生成Na2O,使得陶瓷内部留下一定的孔隙;当烧结温度从500℃继续升高时,SiC 开始与空气中的氧气发生反应生成SiO2;当温度升高至1150℃时,Na2O、ZrO2以及SiO2发生反应,使得SiC 颗粒之间生成颈部连接,从而使得支撑体具有较大的强度[29-30],反应示意图见图9。

图9 添加烧结助剂反应烧结过程Fig.9 Reaction during the sintering process with addition of sintering additives

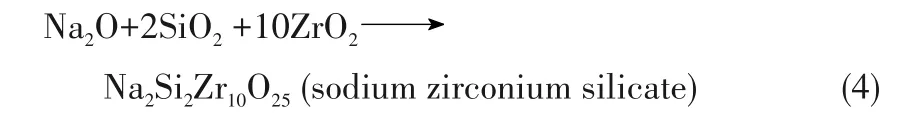

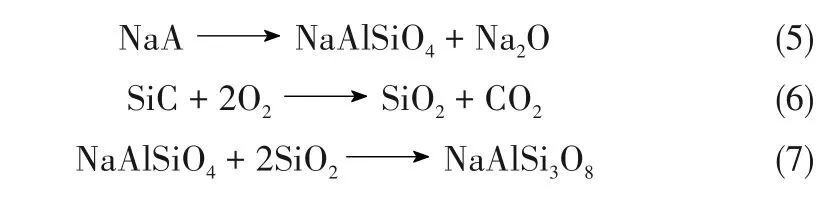

SDBS 或NaOH 为烧结助剂,SiC 支撑体在烧结温度达到1150℃过程中发生的反应见式(1)~式(4):

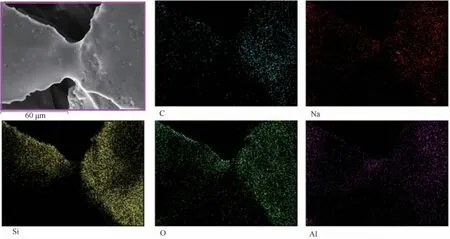

图10 烧结助剂NaA制备的SiC支撑体EDS mappingFig.10 EDS mapping of SiC support prepared by NaA sintering aid

NaA 分子筛残渣作为烧结助剂,在支撑体烧结过程中发生的主要反应如式(5)~式(7)。由此可见,添加剂的加入降低支撑体烧结温度,提高多孔SiC陶瓷的强度主要原因是生成了新物相,使SiC 颗粒形成“颈部”连接。

为了进一步验证烧结颈的主要构成,对以NaA残渣为烧结助剂的SiC 支撑体进行能谱表征,结果见图10。SiC 支撑体的主要元素构成包括C、Si、O、Al、Na,其中C、Si主要分布在颗粒上,在烧结颈部的分布较少;Na、Al、O 作为NaA 的主要构成元素则在颈部区域分布较多,说明烧结颈部是由NaA 助剂在高温下形成。

3 结 论

(1)通过添加合适的烧结助剂,可以在1150℃的相对低温下烧结制备SiC 多孔陶瓷。烧结助剂的添加,能够使SiC 多孔陶瓷颗粒之间反应生成颈部连接,相比于未添加助剂的SiC 多孔陶瓷,强度以及抗热震性性能均得到显著提升。

(2)烧结助剂的添加量存在最优值,经换算钠含量在0.5%~1%(质量)之间所制得的SiC 多孔陶瓷综合性能最佳。

(3)烧结助剂的添加会略微降低SiC 多孔陶瓷的孔隙率,但是SiC 平均孔径增大较明显,气体渗透性提高明显。