城市轨道交通地下线引起的环境振动影响因素研究

常 亮

(中国铁路设计集团有限公司 机械动力与环境工程设计研究院,天津 300308)

0 引言

随着城市规模及人口数量日益扩大,轨道交通不仅缓解了城市的拥堵、改善了城市的空间布局,也给人们带来了便利,但与之相伴的环境振动问题也日益突出。地下线作为城市轨道交通主要的线路形式,其线路条件、列车运行速度、轨道减振措施等运营条件对周边的环境振动水平产生影响[1-2]。为了掌握影响城市轨道交通振动源强的主要影响因素,进而采取针对性减振措施,开展城市轨道交通列车环境振动影响因素研究及相关源强测试极为必要。

对于城市轨道交通环境振动问题的研究,主要有解析法、数值计算法及现场实测法,国内针对城市轨道交通的振动研究相对较多,苏浩等[3]对同一地铁线路的4 处不同断面进行了现场测试,得出不同速度条件下的振动实测源强;黄俊飞等[4]以我国某地铁线路隧道段为研究对象,测试了普通道床轨道、重量级和中量级浮置板轨道产生的振动响应;梁鸿斌[5]在地铁减振措施现场实测研究的基础上进行了普通道床、弹性短轨枕、先锋扣件轨道结构的数值分析,就各种减振措施的减振效果开展研究;闫维明等[6]对某地铁运营引起的环境振动进行了实测,并根据实测结果进行了回归分析,提出计算振动随距离衰减的经验公式。

以上研究均对不同运行条件的地铁列车隧道振动影响进行了测试,但测试数据量相对较少,相关研究对隧道内隧道壁处振源的针对性测试较少。为此,在某地铁线路隧道内开展多个测试断面的振动测试,研究分析线路条件、列车速度、减振措施类型对环境振动水平的影响,以期研究结果对城市轨道交通沿线振动源强确定、采取更有效的减振措施及减少线路振动影响有积极意义。

1 振动测试

为了得到城市轨道交通列车运营时振动源强的影响因素,在城市轨道交通隧道内进行了振动测试。测试中选取不同线路条件、运营速度、减振措施等运营条件的测试断面,在钢轨、道床及隧道壁面布置振动传感器,振动测试各测试断面布点情况如图1所示。

图1 隧道内测点布置情况

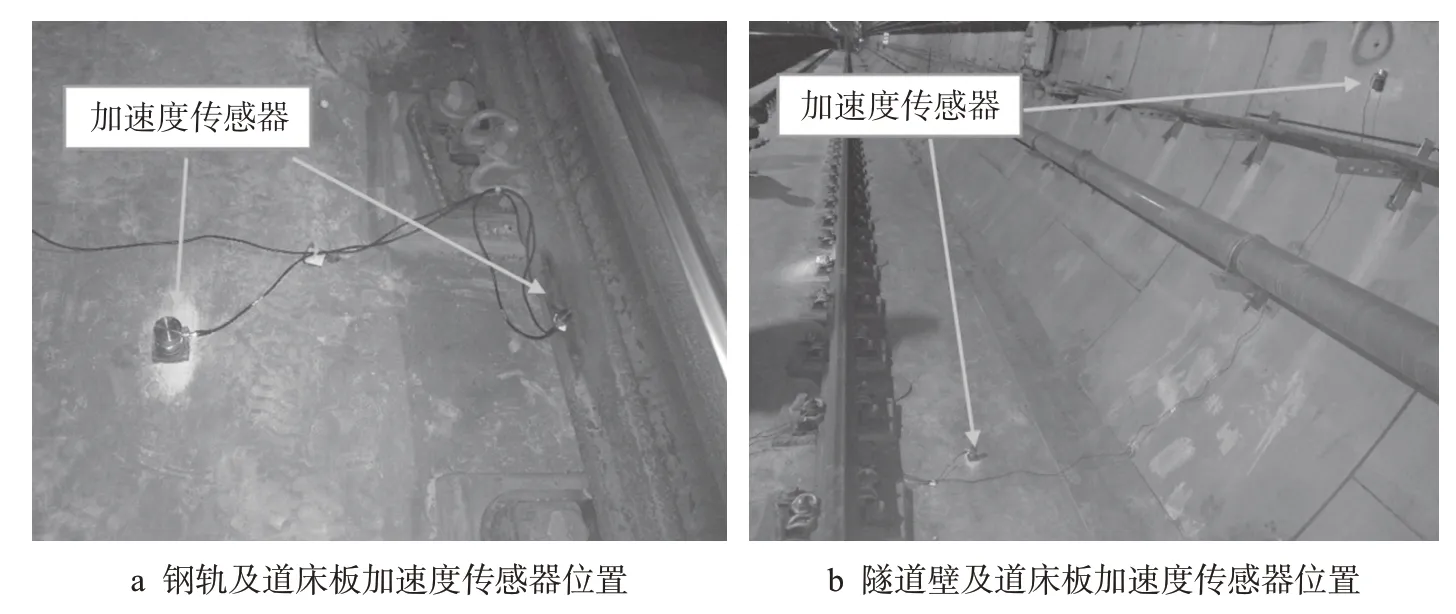

测试采用数据采集设备及振动加速度传感器,钢轨测点位于2 个钢轨扣件间,垂向加速度传感器位于钢轨底部。道床板传感器位于距道床板边缘5 cm 处,隧道壁面传感器固定于隧道壁上1.2 m 处。传感器连接至数据采集设备,一同置于隧道内,监测运营时段列车通过时各结构的振动水平。隧道现场传感器布置如图2所示。

图2 地铁隧道内现场传感器布置

2 隧道内典型工况测试结果

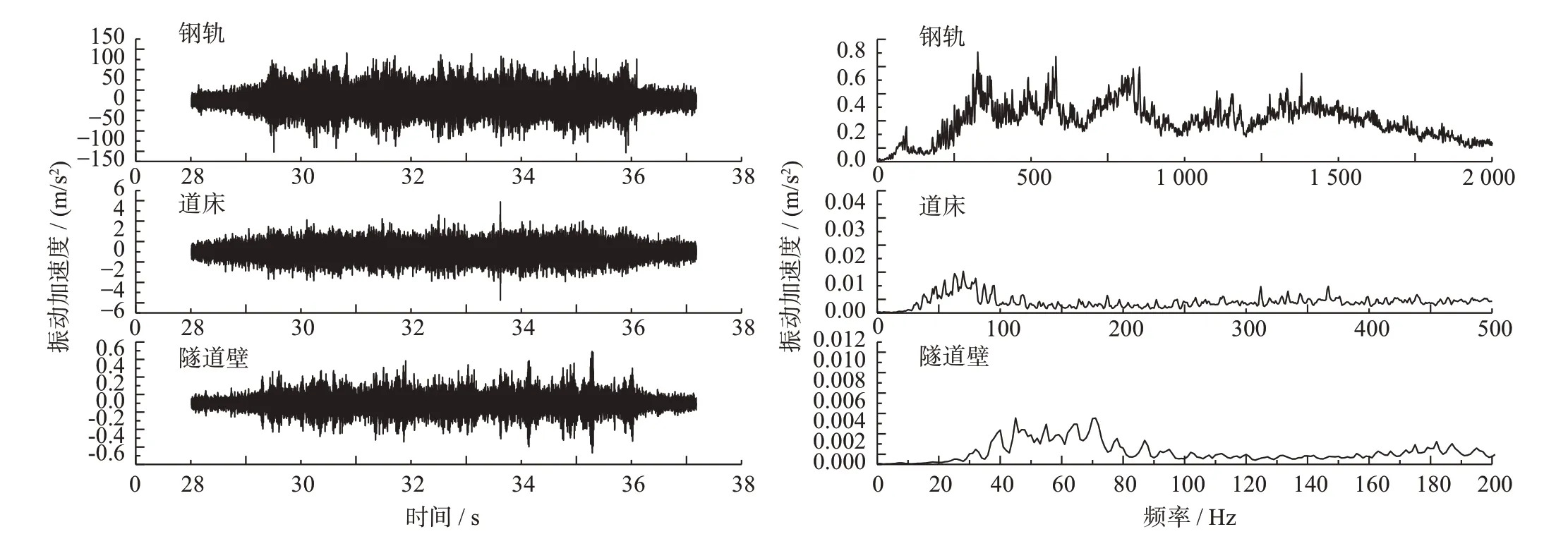

本次测试选取普通道床、A型车、列车速度为60 km/h、线路埋深约为20 m等典型测试工况。通过钢轨处的振动加速度传感器及列车车长等信息,可以计算得到列车通过该测试断面时的运行速度;由钢轨、道床、隧道壁测点测得的振动加速度,可以得出由钢轨—道床—隧道壁振动的传递损失情况;隧道壁测点测得的振动加速度可用于确定地铁列车环境振动预测评价的振动源强。典型工况的振动测试结果时程和频谱曲线如图3和图4所示。

通过测试结果可以看出,测试点车速为60~70 km/h,钢轨振动以高频为主,主要振动频率范围为250~800 Hz之间,Z振级为117.1 dB;对于普通道床,其主要振动频率在20~100 Hz 之间,其振动幅值大于隧道壁处的振动幅值,Z 振级为92.8 dB;隧道壁处的振动幅值主要频率为40~80 Hz 之间,1/3 倍频振动峰值频率为63 Hz,Z 振级为83.8 dB。振动传播由钢轨—道床—隧道壁,并逐渐减小,符合振动传播衰减规律。

3 环境振动影响因素研究

根据测试断面的不同运营条件,通过对测试数据的处理分析,对比了线路条件及施工方法、列车运营速度及轨道减振措施对环境振动源强的影响,各测试断面选择隧道壁处振级为对比测点。环境振动源强的主要影响因素及影响分析如下。

图3 列车通过时段内隧道壁、道床、轨道振动时程和频谱曲线

图4 列车通过时段内隧道壁、道床、轨道振动1/3倍频曲线

3.1 列车运行速度对振动源强的影响

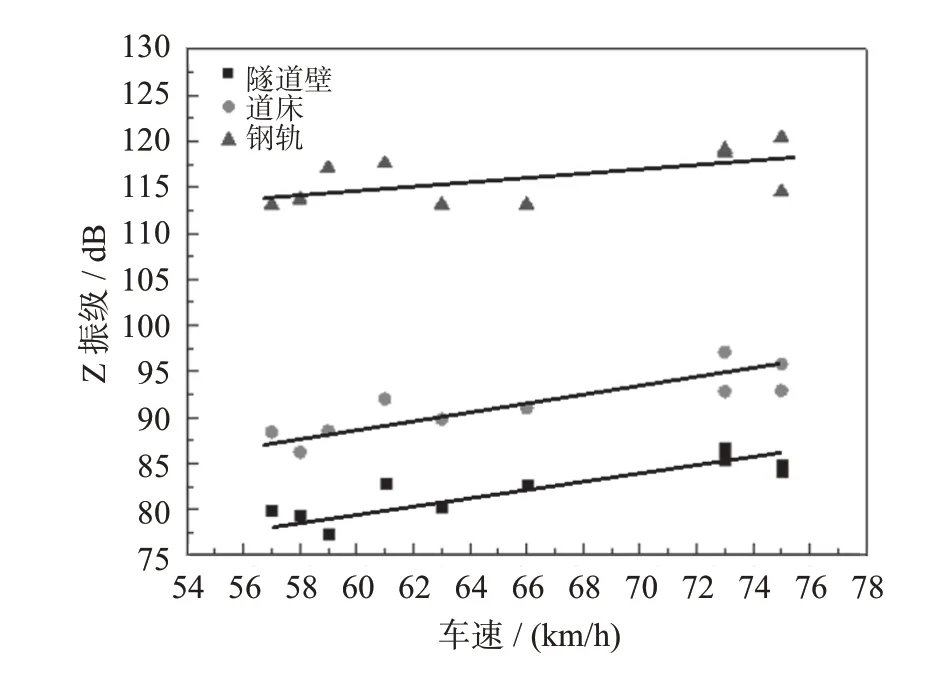

为了比较不同速度条件下列车振动源强的变化趋势,选取了相邻测试断面不同速度下的列车振动数据,以确保两测试断面的其他运行条件和线路条件一致。测试工况线路选取为普通道床形式、线路埋深约为20 m。通过对地铁列车时域数据进行滤波,可以较明显分辨出列车不同车轮通过测点的时刻,由此可得列车通过测点的时长,从而根据列车轴距、轮对间距等参数求出列车的运行速度。不同速度下钢轨、道床、隧道壁处Z振级测试结果及拟合情况如图5所示。

通过计算结果可以看出,随速度的增加,隧道壁源强位置处Z振级增加,受速度影响较为明显。通过对测试统计数据进行回归分析可得,对于隧道壁测点,列车通过速度在57~75 km/h 变化时,Z 振级大小变化为77.5~86.0 dB,车速每增加5 km/h,振级约增加2.4 dB。

图5 不同速度下隧道振级测试结果

3.2 线路条件及施工方法对振动源强的影响

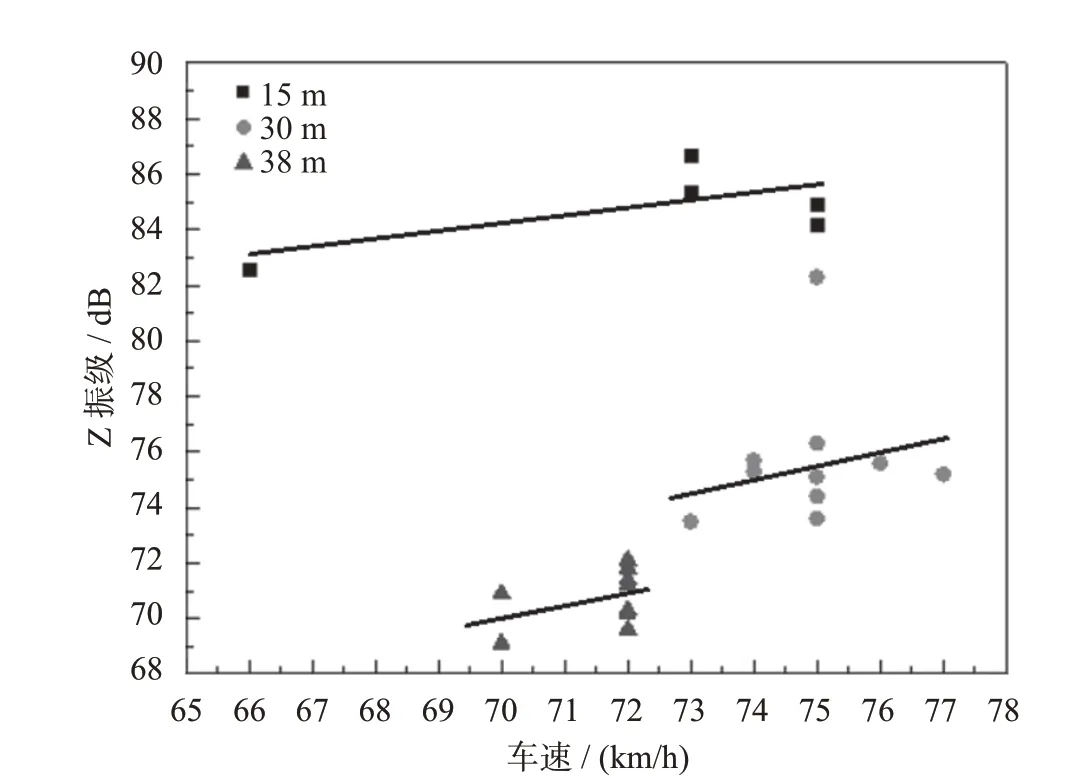

为了比较不同线路条件及施工方法下列车振动源强的变化趋势,选取了不同测试断面、相同轨道条件下的列车振动数据。测试工况线路选取为普通道床形式,线路埋深分别选取15 m(明挖法施工)、30 m(盾构法施工)、38 m(盾构法施工),振动测试结果如图6所示。

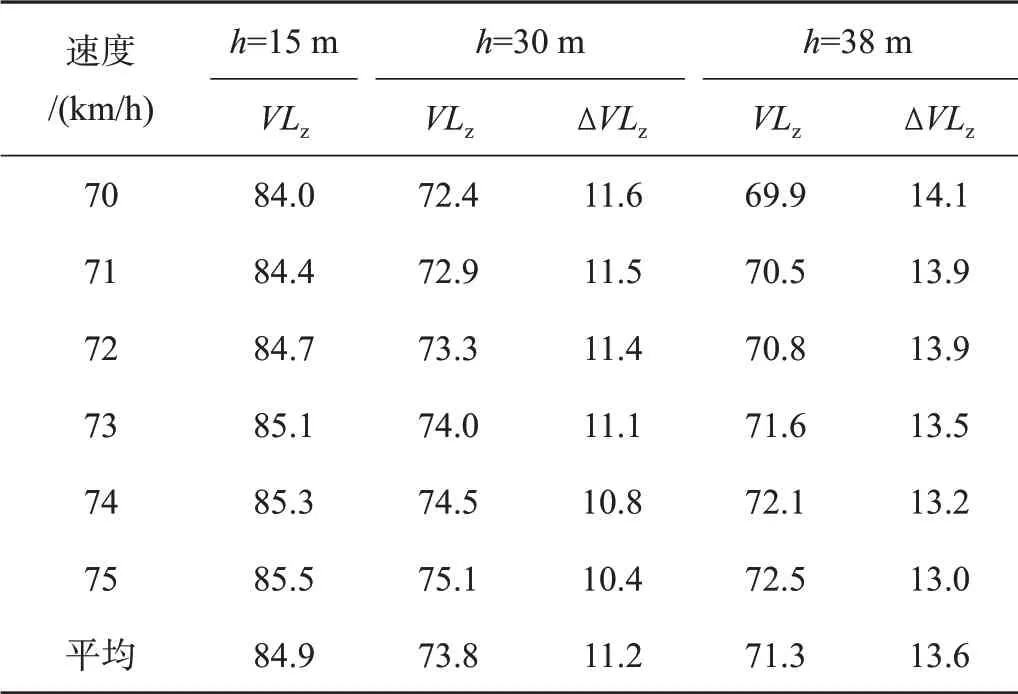

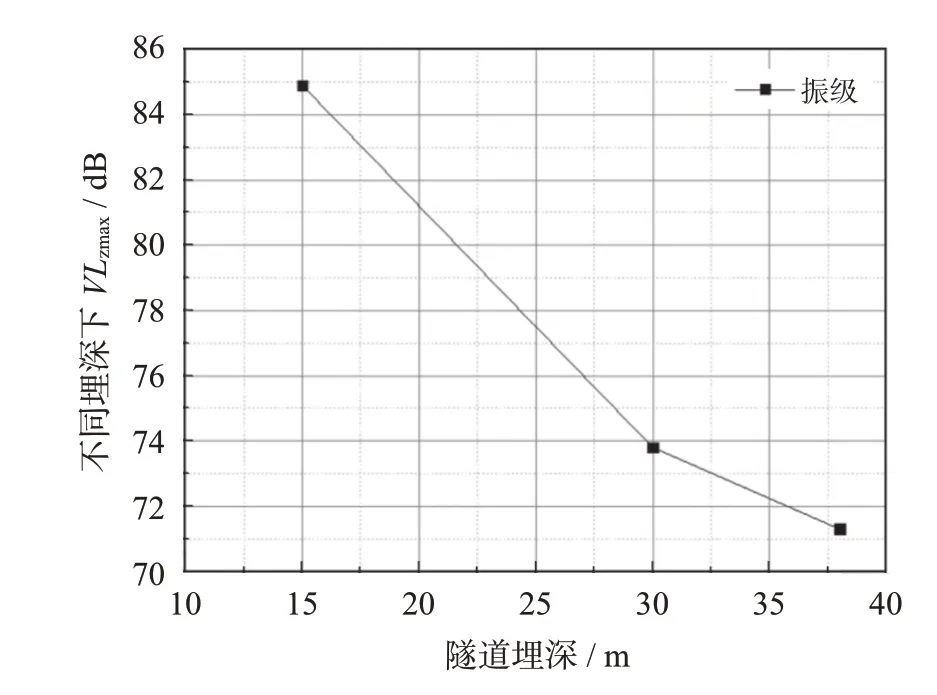

通过计算结果可以看出,随埋深的增加,隧道壁源强位置处Z振级减小明显。通过对测试统计数据进行线性回归分析,并分别计算不同速度、隧道不同线路条件(埋深及建设条件不同)时的最大Z 振级VLz 及埋深(h)分别为15 m、30 m 和38 m 条件下的最大Z 振级差值∆VLz,详细数据如表1所示。随着埋深的增加,隧道壁测点振级情况如图7所示。

通过计算可以看出,随着埋深增加,15 m埋深的隧道壁振级较30 m 埋深高约11.1 dB,30 m 埋深的隧道振动较38 m埋深高约2.5 dB。由于15 m埋深的测试段采用明挖法施工,施工后回填土密实程度较天然形成的土层结构较低,相对于30 m、38 m埋深测试断面采用的盾构施工方法,其隧道结构整体刚度小;考虑到30 m、38 m 埋深测试断面较15 m 埋深测试断面更靠近车站(距车站最近距离分别为1 000 m、400 m),这也将影响隧道壁测点处的振级水平。综上,线路条件及施工方法对城市轨道交通隧道壁振动影响较为明显,车速相同条件下,采用盾构施工方法,隧道壁的振动水平较低。两种施工方法下,38 m埋深隧道与15 m埋深隧道在相同速度下的振级最大相差约13.6 dB。

图6 不同线路条件及施工方法下隧道壁振级测试结果

表1 不同线路条件(埋深)下隧道壁测点振级 dB

图7 不同隧道埋深的隧道壁振级

3.3 减振措施对振动源强的影响

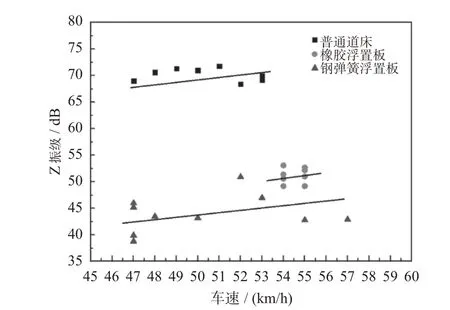

为了比较不同减振措施条件下列车振动源强的变化趋势,选取了不同轨道条件下的测试断面列车振动数据。测试工况线路基础形式为普通道床、橡胶浮置板减振道床、钢弹簧浮置板道床3 种,线路埋深约为20 m,振动测试结果如图8所示。

图8 振级随线路减振形式变化的测试结果

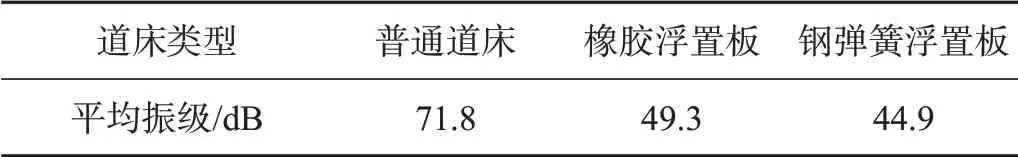

通过对测试统计数据进行线性回归分析,统计不同速度下的振级平均值,并计算得到不同减振措施条件下隧道壁测点振级如表2所示。

表2 不同线路减振形式的隧道壁振级

由表2 可以计算得出,钢弹簧浮置板轨道减振效果为26.9 dB,橡胶浮置板减振效果为22.5 dB。经调查,普通道床测试段主要土体类型为软及中等密实粘土,钢弹簧浮置板、橡胶浮置板测试段地质类型含有部分胶结程度低的构造岩结构,地质结构条件的影响将使测试得到的钢弹簧浮置板、橡胶浮置板的减振效果增加。相同距离条件下,城市轨道交通振动在粘土及基岩中振动衰减差值约为3~4 dB[7],由此可得钢弹簧浮置板轨道减振效果为22.9~23.9 dB,橡胶浮置板轨道减振效果约为18.5~19.5 dB。综上,扣除地质影响因素,减振措施对城市轨道交通隧道壁振动影响较为明显,工程中可采取钢弹簧浮置板轨道、橡胶浮置板等轨道减振措施以有效降低振源振级。

4 结论

为了得到城市轨道交通列车运营时振动源强的影响因素,在城市轨道交通隧道内进行了振动测试。测试中选取不同线路埋深、运营速度、减振措施等运营条件的测试断面,得出以下主要结论。

(1)随着速度的增加,隧道壁源强位置处Z 振级增加,列车通过速度在57~75 km/h变化时,列车速度每增加5 km/h,振级增加约2.4 dB。

(2)线路条件及施工方法对城市轨道交通隧道壁振动影响较为明显,车速相同条件下,采用盾构施工方法,15 m 埋深的隧道壁振级较30 m 埋深高约11.1 dB,30 m埋深的隧道振动较38 m埋深为高约2.5 dB。

(3)考虑地质条件的影响,钢弹簧浮置板轨道减振效果为22.9~23.9 dB,橡胶浮置板轨道减振效果约为18.5~19.5 dB,减振措施对城市轨道交通隧道壁振动影响较为明显。

——以徐州高层小区为例