锻压机模体(模座)结构优化设计

文/林亚东,李鹏鹏,杨航,顾军,吴宝健,于世方·一汽锻造(吉林)有限公司

1600t 模锻压力机是我公司重要的设备之一,同时还是红旗HS5、HS7 等车型发动机连杆的主力生产设备。最近几年,设备的下模体不断出现开裂情况,不仅花费了大量的模具费用,还严重影响了供货,因此大模体的结构优化设计迫在眉睫。结构设计方面,有多种理论可以进行分析,本文中采取的是第四强度理论(即等效应力),再根据公司实际情况进行最终的设计。

模体有限元分析

原始结构分析

大模体是由底座、顶杆托、垫板组成的装配体模型,三维模型是根据现有的CAD 设计图纸提取结构尺寸,在Creo 中进行三维实体创建。在保证结果准确的前提下,对模型进行了简化,把一些不必要的特征取消掉,以便于提高模拟运行的速度,简化后的模型如图1 所示。

图1 中绿色的部分是垫板,在大模体使用过程中,打击力也是通过垫板传递到大模体上。通过应力分析软件对大模体进行应力分析,分析结果如图2 所示。模座最大等效应力为186.97MPa,远小于材料的屈服强度930MPa,所以模具结构的断裂属于疲劳断裂。

根据实际断裂情况,对模体和垫板进行了等效应力分析,如图3、图4 所示。从图中可以看出,模体中间面最大等效应力为80.73MPa,而垫板最大等效应力为102.11MPa。

模体结构优化

方案一

图1 大模体初始结构

图2 原始结构整体应力分析

如图5 所示,将模体底面平面结构更改成拱形结构,参考了“拱桥”的设计原理,把竖直向下的纵向力通过桥身结构转化为横向的力,最后作用到两边的基体,这样就对结构薄弱区起到了保护作用。结构应力分析结果如图6 所示,根据第四强度理论,模座最大等效应力为120.19MPa,小于改进前的结构,远小于材料的屈服强度930MPa,所以模具结构的断裂是属于疲劳断裂。

图7 是根据实际情况中裂纹的位置,选取了模座中间面进行分析。根据第四强度理论,最大等效应力为72.9MPa,小于原始结构。

图3 中间面应力分析

图4 垫板应力分析

图5 二次改进后模体结构

图6 方案一结构整体应力分析

如图8 所示,垫板最大等效应力为88.86MPa,小于结构改进前垫板所受的应力102.11MPa。

方案二

图9 中的改进结构是采取圆顶型的设计理念,也属于“拱桥”设计原理的一种,这种设计方法既继承了拱桥结构的受力特点,也大幅度降低了模具的加工难度。对图9 中的结构进行模具应力分析,分析结果如图10 所示。根据第四强度理论,模座最大等效应力为152.24MPa,小于改进前结构的应力值,大于第一次改进结构的应力值。

图7 方案一中间面应力分析

图8 方案一垫板应力分析

图9 二次改进后结构

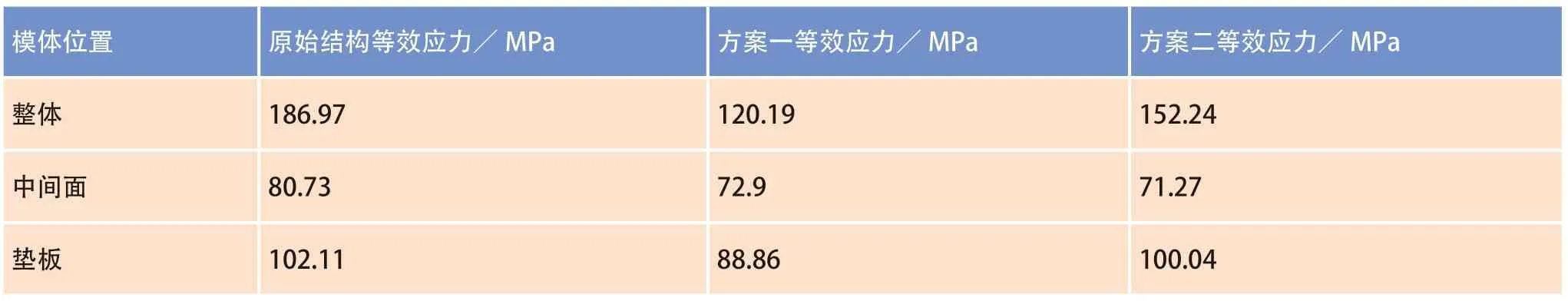

表1 改进前后结果汇总

图10 方案二整体应力分析

根据实际情况中裂纹的位置,选取了模座中间面进行分析,如图11 所示。根据第四强度理论,最大等效应力为71.27MPa,小于原始结构。

如图12 所示,垫板最大等效应力为100.04MPa,大于第一次改进的88.86MPa,小于结构改进前垫板所受的应力102.11MPa。

图11 方案二中间面应力分析

图12 方案二垫板应力分析

结束语

对几种改进方案汇总结果如表1 所示。

通过对比改进结果可以看出:第一次改进的效果最好,但是第一次改进的结构在加工上实现起来很困难,成本更高;而第二次改进的结果等效应力比原始结构降低了不少,而且加工方面很容易实现。综上所述,选取第二种方案进行改进。目前该改进结构已经应用两年有余,结构稳定,生产效果良好。