静电纺制备Fe3O4/PEK-C纳米复合膜及其吸波性能

王紫萱,于 祺,陈 平,王荣超,聂伟成,刘超凡

(1.辽宁省先进聚合物基复合材料重点实验室(沈阳航空航天大学 材料科学与工程学院),沈阳 110136;2.精细化工国家重点实验室(大连理工大学 化工学院),辽宁 大连 116024)

近年来,随着军事探测技术的快速发展,传统作战武器受到严重威胁,为了提高生存与作战能力,隐身技术成为最为重要和有效的战术手段,已为世界各国所重视。功能性吸波材料是现代隐身技术的途径之一,它能够吸收入射的雷达波并使其散射衰减。纳米吸波材料不但质量轻、兼容性好,且吸波性能优异,因而成为当今吸波隐身材料的主要发展方向之一[1-6]。

目前,纳米吸波材料普遍采取将纳米吸波粒子与树脂基体共混改性用于制备隐身涂层,或进一步与增强纤维复合制备隐身复合材料。Guo等[7]以Fe2O3@氧化硅@介孔氧化硅的核壳结构复合物为吸收剂,环氧树脂为基体制备吸波薄膜,当厚度为4 mm时,在12~18 GHz内最大损耗为-5 dB。Park等[8]在碳纳米纤维(CNFs)上采用化学镀的方式镀上Ni-Fe(Ni-Fe-CNFs),再与环氧树脂复合得到纳米薄层,当Ni-Fe-CNFs的质量分数为40%、薄层厚度为2.4 mm时,在6~14 GHz频率范围内小于-10 dB的有效吸收频宽达到3.7 GHz。董星龙等[9]利用纳米Fe与环氧树脂混合制备Fe纳米粒子/碳纤维/环氧树脂基吸波复合材料,研究表明,吸收剂按照浓度梯度分布对于电磁波的进入和吸收很有利。然而,共混改性方法在实际应用中存在某些不足。一方面,纳米粒子在树脂溶液中的分散性及稳定性较差,在成型过程中易团聚、沉降,导致隐身涂层性能的不可控性;另一方面,纳米粒子的引入使树脂胶液粘度变大、流动性变差,纤维在浸渍过程中分散不好,易造成纤维束、纤维层间形成孔隙和缺陷,从而导致材料力学承载能力的下降。

静电纺丝工艺是一种新颖、高效且简洁的制备连续纳米纤维的制备方法[10-14]。将纳米吸波粒子与高分子溶液混合,然后利用静电纺丝技术制备纳米复合纤维薄膜,得到的复合纤维膜具有质量轻、比表面积大、孔隙率高等特点。相比传统的共混改性方法制备纳米吸波材料,静电纺丝技术自上而下层层垒加的独特成型工艺,可以巧妙地将纳米粒子包裹在各自独立的超细纤维内而限制了彼此的直接接触,从而缓解了其在有机溶剂中易团聚、沉降的难题,且纳米复合纤维膜中纤维相互穿插形成的特有的三维立体网络结构,在材料内部增加了入射电磁波的损耗路径,能够最大程度地损耗电磁波。另外,采用热塑性聚芳醚树脂制备纳米纤维薄膜,可以作为纤维增强热固性树脂基复合材料的层间电磁改性剂,增加复合材料吸波功能的特性,同时也提高了力学性能[15]。因此,这种多功能型的纳米吸波材料膜具有一定发展前景的材料,对吸波材料的综合性能有待做出提高[16-18]。

本文将利用静电纺丝方法制备Fe3O4/PEK-C纳米复合纤维膜,系统研究Fe3O4添加量对PEK-C纳米复合纤维膜的微观形态、热稳定性、电磁参数及吸波性能的变化规律。预期利用Fe3O4/PEK-C纳米复合纤维膜作为改性剂,置于复合材料层间制备具有优异吸波性能的结构/功能一体化隐身复合材料,以期在航空航天、船舶等军事领域获得广泛应用[19-21]。

1 实 验

1.1 实验材料

实验选用聚芳醚酮树脂 (PEK-C) (徐州工程塑料厂);Fe3O4(北京德科岛金有限公司,20 nm,99.5 %);十二烷基苯磺酸钠 (SDBS)、油酸 (天津市瑞金特化学品有限公司);N,N二甲基乙酰胺(DMAc) (成都化夏化学试剂有限公司)。

1.2 Fe3O4/聚芳醚纺丝溶液的配制

称取DMAc 22.78 g,质量分数为10 %的油酸和SDBS及Fe3O4纳米粒子(分别为0.56、 1.25、2.14 g),利用超声处理器 (上海生析超声仪器有限公司) 分散30 min后加入1 g PEK-C树脂,并在65 ℃下利用机械搅拌仪 (江阴市保利科研器械有限公司)搅拌2 h, 而后将4 g PEK-C分批加入, 继续搅拌1 h后, 用均质分散机(上海索映设备仪器有限公司)处理5 min, 随后将均匀的材料混合液放入真空烘箱中排除溶液中多余的气泡, 获得均一稳定的Fe3O4/PEK-C树脂混合液。

1.3 Fe3O4/聚芳醚纳米复合纤维膜的制备

将配置好的树脂分散液10 mL注入静电纺丝设备 (济南良瑞科技有限公司)的注射器(针头内径0.7 mm)中,注射器喷头与高压电源相接,收集辊为接地端,针头(喷丝头)与收集辊间距为14 cm,施加直流电压为23 kV,接通电源后应确保收集辊保持一定的转速,以确保喷头喷射到收集辊表面,从而获得均匀纳米纤维无纺布。将无纺布浸泡在适当的溶剂中30 min脱除剩余的溶剂,再放入鼓风干燥箱中,120 ℃下烘干1 h,随后温度升至180 ℃下烘干3 h,制得Fe3O4质量分数分别为10%、20%、30%的静电纺Fe3O4/PEK-C纳米复合纤维膜。

1.4 性能测试与表征

1.4.1 表面形貌分析

采用扫描电子显微镜(SEM,SU 3500型)观察Fe3O4/PEK-C纳米复合纤维膜的微观形貌。将复合纤维膜裁剪成4 mm × 4 mm,用导电胶粘于铜箔表面,对其进行喷金处理,将铜箔固定在样品台上,并用X射线能谱仪(EDS)分析样品的元素种类和含量。

1.4.2 热失重分析

采用热重分析仪(TGA,Pyris 1 TGA型)测试样品的热失重曲线,在N2保护下,升温速率设置为10 ℃/min,温度范围为50~850 ℃。

1.4.3 电磁参数分析

利用矢量网络分析仪(AV3629D型)对纳米复合纤维膜进行电磁参数测量。采用波导腔法表征纳米复合纤维膜在8.2~12.4 GHz (X波段)范围内的电磁参数,样品尺寸为22.86 mm×10.16 mm。

2 结果与讨论

2.1 Fe3O4/PEK-C纳米复合纤维膜表面形貌分析

图1为不同质量分数Fe3O4/PEK-C纳米复合纤维膜的SEM微观形貌。

图1 不同质量分数Fe3O4/PEK-C纳米复合纤维膜的扫描电镜照片:(a) 0; (b) 10%; (c) 20%; (d) 30%

由图1可见,纳米复合纤维膜是由超细纤维相互穿插结合而成的三维立体网络结构。如图1(a)所示,纯的PEK-C纤维膜不存在缺陷且纤维直径较为均匀,由此可见本文选择的纺丝溶液体系与工艺条件能够制得较为均匀的纤维。如图1(b)所示,当Fe3O4纳米粒子含量为10%时,纤维直径减小且粗细较不均匀,这说明纺丝液性质是影响纤维直径的主要因素。随着Fe3O4纳米粒子的加入,纺丝液黏度有所降低,这有助于施加在喷嘴液滴表面的静电力克服黏滞阻力使射流变细,从而使纤维直径减小[22]。如图1(c)所示,当Fe3O4纳米粒子的含量为20%时,在纤维表面有几处凸起,说明随着Fe3O4纳米粒子含量的增加,在溶液中发生了部分团聚,导致PEK-C纳米纤维不能完全包裹住Fe3O4团聚体而形成部分表面凸起。当Fe3O4含量继续增加至30%时,如图1(d)所示,可以看到纤维表面不光滑且粗细不均匀,说明Fe3O4纳米粒子含量的持续增加将导致射流在电场作用下的不稳定。

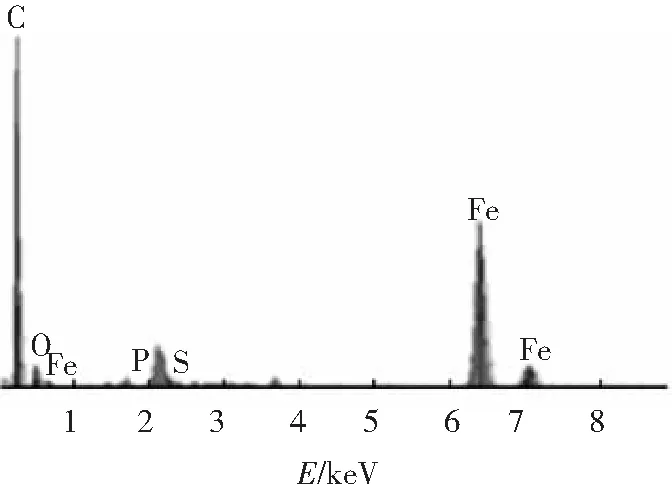

2.2 Fe3O4/PEK-C纳米复合纤维膜的元素分析

图2是Fe3O4/PEK-C纳米复合纤维膜的能谱分析图,图中的C元素峰和部分O元素峰主要来自于PEK-C树脂。Fe及O元素峰的存在,说明纳米复合纤维膜中引入了Fe3O4粒子。另外,少量P、S元素的存在可能来自于树脂基体中的杂质,以及残余的表面改性剂SDBS。

图2 Fe3O4/PEK-C纳米复合纤维膜的能谱图

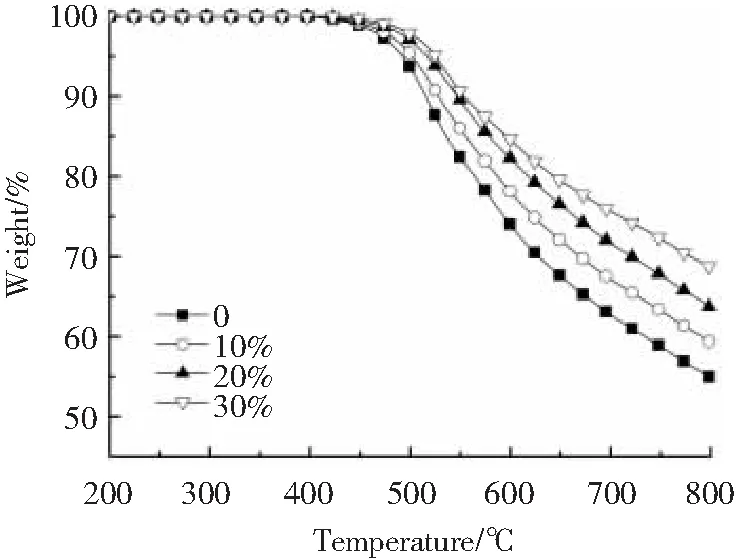

2.3 Fe3O4/PEK-C纳米复合纤维膜的热失重分析

图3为不同质量分数Fe3O4/聚芳醚酮纳米复合纤维膜的动态TG图。表1为热失重的特征温度及残碳率,其中,T5%和T10%分别代表纳米复合纤维膜失重5%和10%时的温度,RW为800 ℃的残碳率。由此可知,当Fe3O4纳米粒子质量分数为30 %时,Fe3O4/PEK-C纳米复合纤维膜的T5%和T10%分别由原始的492 ℃提高至525 ℃,515 ℃提高至554 ℃,而RW由54.9 %增加至68.6 %。这说明Fe3O4/PEK-C纳米复合纤维膜的热稳定性较纯PEK-C纳米纤维膜高,且随着Fe3O4纳米粒子含量的增加,一定程度上延缓了PEK-C的热分解,但相应提高了Fe3O4/PEK-C纳米复合纤维膜整体的热稳定性。

图3 不同质量分数 Fe3O4/PEK-C纳米复合纤维膜的TG曲线

表1 不同质量分数Fe3O4/PEK-C纳米复合纤维膜的热分解温度

2.4 Fe3O4/PEK-C纳米复合纤维膜电磁参数分析

吸波材料的电磁波吸收能力主要受材料的复磁导率(μr=μ′-jμ″)和复介电常数(εr=ε′-jε″)影响。实部的ε′和μ′分别代表材料对外界电场与磁场能量的储存能力,虚部的ε″和μ″分别代表材料对外界电场与磁场能量的损耗能力。

2.4.1 复介电常数

图4为不同质量分数Fe3O4/PEK-C纳米复合纤维膜的介电实部与介电虚部随频率的曲线变化,可以看到,纳米复合纤维膜的介电实部(ε′)与虚部(ε″)均随着Fe3O4纳米粒子含量的增加而增加。

如图4(a)所示,10wt.% Fe3O4纳米粒子复合纤维膜的ε′≈2.2,在整个频率内曲线趋势变化不大;20wt.%纳米复合纤维膜的ε′=3.3~4.0,在8.2~11.2 GHz相对平稳,在11.2~11.8 GHz略为增加;30wt.%纳米复合纤维膜的ε′=4.3~5.0,在8.6~9.0 GHz、9.7~10.0 GHz和11.0~11.6 GHz这3个波段内均出现共振峰。图4(b)为ε″随频率的变化曲线,其中10wt.%纳米复合纤维膜的ε″=0~0.23,当Fe3O4含量增加到20wt.%和30wt.%时,ε″分别为0~0.4和0~0.57,且在3个频率段8.6~9.0 GHz、9.7~10.3 GHz和10.8~11.3 GHz均出现共振峰。ε′随频率增大表示复合纤维膜储能的增加,而ε″的增加则与损耗增强有关。随着Fe3O4纳米粒子含量的增加,纳米粒子与树脂基体间的界面增大,界面极化增大;同时界面两端电势高低的不同,自由电子会在界面处聚集[23],使电荷极化增强,从而导致复介电常数实部与虚部的同时增长[24]。

图4 不同质量分数 Fe3O4/PEK-C纳米复合纤维膜的复介电常数

2.4.2 复磁导率

图5为不同质量分数的Fe3O4/PEK-C纳米复合纤维膜的磁导率实部与虚部随频率变化的曲线图。如图5(a)所示,磁导率实部随频率的增加快速减小,质量分数为10%的Fe3O4纳米粒子复合纤维膜的μ′由2.1降低至1.0左右,在9.3~10.0 GHz与11.2~11.8 GHz两个频段内均出现共振峰;质量分数为20%Fe3O4纳米粒子复合纤维膜的μ′由3.0下降至约1.3,质量分数为30%的Fe3O4纳米粒子复合纤维膜的μ′由3.9下降至约1.7,二者的共振峰均出现在9.3~9.6 GHz和10.3~10.6 GHz范围内。图5(b)为μ″随频率的变化曲线,可以看到,μ″随频率同样呈快速下降的变化,不同含量Fe3O4纳米粒子含量的复合纤维膜,其磁导率曲线在9.0~9.8 GHz、10.3~11.0 GHz和11.6~12.2 GHz的3个频段内均出现共振峰。

图5 不同质量分数 Fe3O4/PEK-C纳米复合纤维膜的复磁导率

同时,随着Fe3O4纳米粒子含量的不断增加,Fe3O4/PEK-C纳米复合纤维膜的μ′和μ″均呈现上升的趋势, 且共振峰逐渐加强。这几个共振峰的出现与Fe3O4纳米粒子的自然共振和交换共振磁损耗机制有关。

2.4.3 Fe3O4/PEK-C纳米复合纤维膜的介电损耗与磁损耗

介电损耗是介电常数的虚部值除以介电常数的实部值(tanδε=ε′/ε″),磁损耗是磁导率的虚部值除以磁导率的实部值(tanδμ=μ″/μ′),tanδε与tanδμ值的大小代表介电损耗和磁损耗的能力。

图6是不同质量分数的Fe3O4/PEK-C纳米复合纤维膜的介电损耗和磁损耗曲线变化图。

图6 不同质量分数 Fe3O4/PEK-C纳米复合纤维膜的介电损耗(a)和磁损耗(b)

如图6(a)中,不同含量Fe3O4纳米粒子的复合纤维膜,其介电损耗在8.5~9.0 GHz、9.7~10.2 GHz和10.8~11.3 GHz的3个频率均出现共振峰,且共振锋的峰值随着Fe3O4含量的增加而增大,当加入30wt.%Fe3O4时,3个介电损耗的峰值分别为0.08、0.09和0.11。如图6(b)所示,磁损耗同样随着磁性纳米Fe3O4含量的增加而增强,在8.5~9.0 GHz、10.4~10.8 GHz和11.6~12.0 GHz的3个频率范围均出现共振峰,当Fe3O4含量达到30wt.%时,3个磁损耗峰值分别为2.4、0.6和0.7。由此可见,磁损耗大于介电损耗,说明在8~12.5 GHz范围内纳米复合纤维膜同时具有介电损耗与磁损耗,且以磁损耗为主。空间内的偶极子极化、电荷极化和界面极化主要来自介电损耗,而Fe3O4纳米粒子以磁损耗为主,自然共振占主导作用。此复合纤维膜的介电损耗与磁损耗随Fe3O4纳米粒子含量的增加均得到增强,且磁损耗的值明显高于介电损耗。在9.5~10.5 GHz,介电损耗角正切出现1个波峰,磁损耗角正切出现1个波谷,这是由于交变磁场能够产生感应电场,因而发生了磁场与电场能量的相互转换。

2.5 Fe3O4/PEK-C纳米复合纤维膜的吸波性能

为了进一步分析Fe3O4/PEK-C纳米复合纤维膜的电磁波吸收性能,利用测试的电磁参数采用公式(1)和(2),模拟计算了质量分数为30%的 Fe3O4纳米粒子复合纤维膜在不同厚度下反射损耗值(Reflection Loss, 简称RL)随频率的变化关系,结果如图7所示。

(1)

(2)

式中:Zin表示材料的输入阻抗;Z0表示空气阻抗;d表示复合材料的厚度;c为光速;f表示频率。

图7 质量分数30% 的Fe3O4/PEK-C纳米复合纤维膜不同厚度的计算反射损耗

如图7所示,当吸波材料厚度较薄时,纳米复合纤维膜吸收效果不明显,当样品厚度为1.8 mm,频率为8.6、10.7和11.8处吸收峰值分别达到-15.4、-11.5和-13.7 dB,反射损耗在8.2~12.4 GHz均在-5 dB以下,-10 dB以下的有效频宽达到2 GHz。当材料厚度较薄时,此时Fe3O4纳米粒子含量相对较少,入射到材料表面的电磁波直接被反射掉;当厚度增加时,此复合材料的介电损耗与磁损耗均增加,易于电磁波的吸收。同时,Fe3O4/PEK-C纳米复合纤维膜这种特别的三维网络状纤维互相穿插的结构,有利于入射的电磁波在相互交叉的纤维之间不断地反射和吸收,增加了电磁波的传播路径,最大程度上发挥了磁性纳米吸波剂的电磁损耗能力,使进入材料内部的电磁波被快速耗尽,实现最强吸收。

3 结 论

采用静电纺丝工艺制备了Fe3O4/PEK-C纳米复合纤维膜,利用SEM、TGA和矢量网络分析仪对Fe3O4/PEK-C纳米复合纤维膜的微观形态、热稳定性、电磁参数和吸波性能进行了分析。

1)Fe3O4/PEK-C纳米复合纤维膜中超细纤维彼此交错形成空间复杂的网络结构,随着Fe3O4纳米粒子的加入,纺丝液黏度有所降低,这有助于施加在喷嘴液滴表面的静电力克服黏滞阻力,使射流变细,从而使纤维直径减小。

2)Fe3O4纳米粒子含量的增加延迟了PEK-C树脂热分解速率,提高了Fe3O4/PEK-C纳米复合纤维膜的热稳定性。

3)Fe3O4/PEK-C纳米复合纤维膜的复介电常数与复磁导率均随着纳米Fe3O4粒子含量的增加而增加,介电损耗和磁损耗得到加强,介电损耗中主要有电荷极化、界面极化和偶极子极化起主导作用,磁损耗机制主要以磁性纳米粒子Fe3O4的自然共振为主导作用。

4)当Fe3O4/PEK-C纳米复合纤维膜的厚度为1.8 mm时,纳米复合纤维膜在8.2~12.4 GHz范围内的反射损耗均为-5 dB以下,在频率为-10 dB以下有效吸收频宽为2 GHz,在8.6 GHz处吸收峰值达到-15.4 dB,表现出良好的吸波性能。预期可作为结构与吸波复合型材料的隐身功能层,在航空航天军事等领域有着广泛的应用前景。