选区激光熔化成形铝合金的主要缺陷及调控方法

张双雷,王建宏,李晓峰,丁 芳,杨玉荣,闫 浩,张锦芳,刘 斌,白培康

(中北大学材料科学与工程学院,山西 太原 030051)

1 前 言

铝合金具有质量轻、强度高、导热性能和耐腐蚀性能优异等特点,是实现结构轻量化的首选材料,在航空航天、海洋工程和汽车制造等领域具有广泛的应用前景和研究价值[1-3]。传统铝合金加工制造主要有铸造和锻造等手段,但随着产品水平不断提高,复杂精密结构铝合金零件对制造技术有了更高要求,不仅要求其快速高效,而且还需具有随设计变化而变化的快速响应能力[4]。然而,传统加工技术难以满足以上要求,故开发新型铝合金制造技术成为当今研究热点之一。

选区激光熔化(selective laser melting,SLM)技术是目前金属增材制造应用最为广泛的高精度成形技术之一,是通过激光热能选择性地熔化金属粉末然后逐层精确成形[5]。理论上,SLM技术能成形任意复杂形状,能解放航天器结构工程师的设计理念,使其在轻量化、功能化、一体化结构设计等方面拓展思路,大胆设计各种新概念结构[6]。

目前,铝合金SLM成形仍面临较大挑战:一方面,铝合金的高热导率、高反射率和低激光吸收率[7],使其在SLM成形过程中激光能量极易沿着基板传递消耗,粉末未被完全熔化,且在固液转变过程中成形件内部出现明显的收缩变形、积聚了较大的热应力,从而造成变形甚至开裂[8];另一方面,SLM成形过程中能量的快速传递导致熔池温度降低,熔体粘度增大、流动性降低,难以有效润湿基体材料,致使成形件产生球化效应及内部孔隙、热裂纹等缺陷[9]。此外,SLM技术特有的快速熔融冷却和反复重熔,极易使成形件内部产生较大的残余应力。综上,SLM成形铝合金的组织性能难以控制,是目前亟待解决的关键问题。

通过调研SLM成形铝合金的研究进展,本文总结了SLM成形铝合金的主要缺陷类型,从工艺优化和微合金化层面阐述了缺陷调控方法,期望为SLM成形铝合金的研究及应用提供一定的参考。

2 SLM成形铝合金的主要缺陷类型

铝合金在SLM成形过程中会产生各种类型的缺陷,如热裂纹、孔隙、残余应力、滚球、翘曲、金属粉末飞溅和晶体织构等[10-12]。结合目前研究现状,排除相对易解决的缺陷类型,本文主要阐述铝合金在SLM成形过程中面临的主要挑战:热裂纹和孔隙。

2.1 热裂纹形成机理

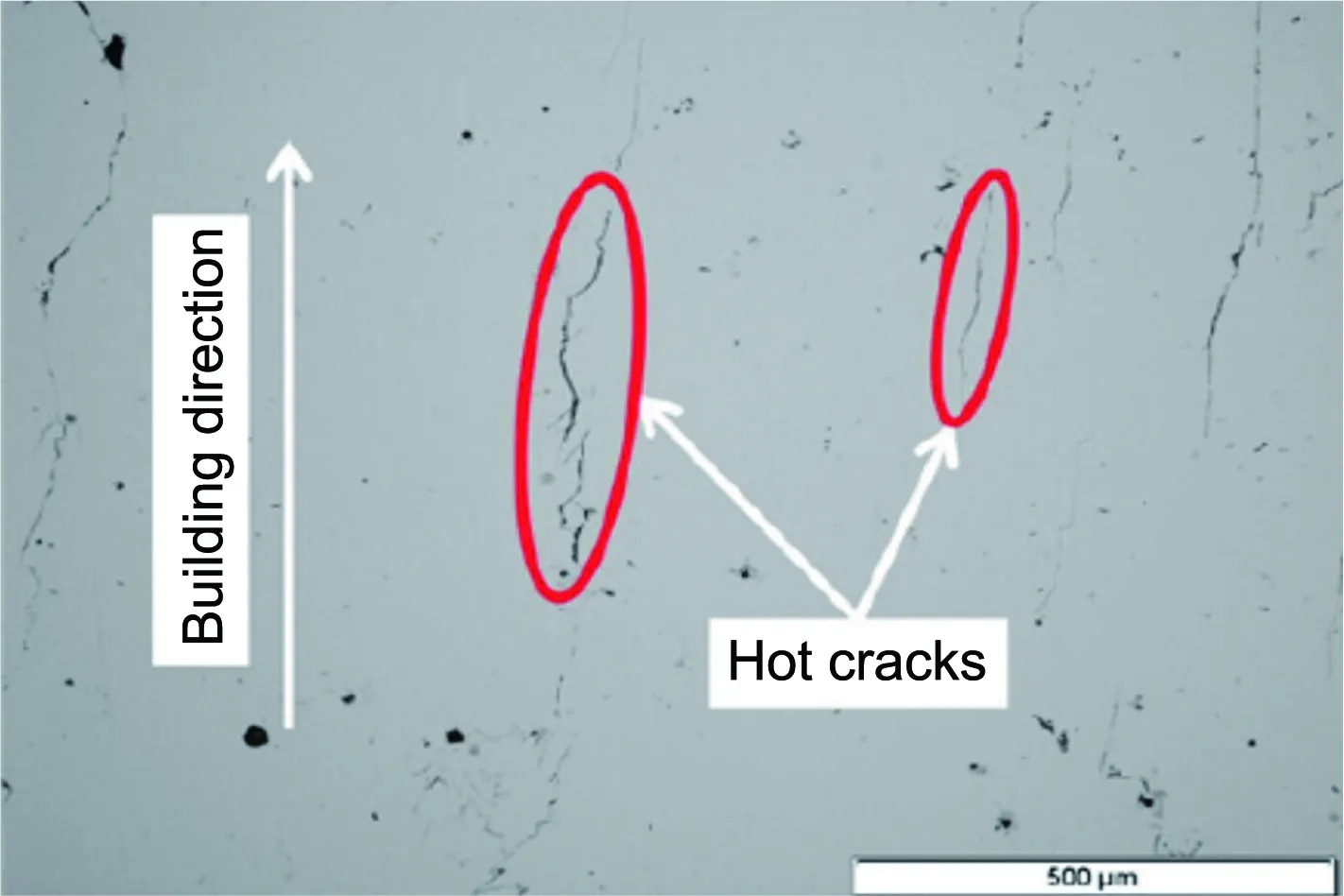

根据产生机理,热裂纹可分为凝固裂纹、液化裂纹、多边化裂纹和失塑裂纹。铝合金在SLM成形过程中产生的热裂纹以凝固裂纹为主,由于铝合金结晶温度区间较宽,在熔池凝固最后阶段,残留液膜导致热裂纹在糊状区域中的晶体之间产生[13]。然而,液化裂纹的产生则归因于可热处理合金中存在低熔点的共晶相[14],但这些共晶相会在热循环的峰值温度下重新熔化[15]。因此,在铝合金SLM成形件中更多的是凝固裂纹。

SLM成形过程中,不均匀的热分布导致凝固结构的热膨胀和收缩(图1)[10],造成了成形件内部残余应力的聚集[16]。当成形件内部应力超过其屈服强度时,则造成裂纹的形成或使成形件发生变形、破裂和脱层,故这种残余应力是SLM成形件中裂纹的主要形成机制[17]。

图1 SLM成形铝合金中的热裂纹[10]Fig.1 Hot cracks generated in SLM-ed aluminum alloy[10]

2.2 孔隙形成机理

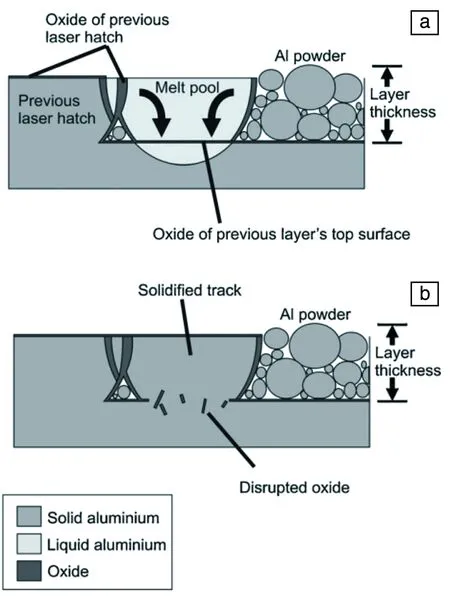

在SLM成形过程中,孔隙的产生机制有两种:第一种是SLM成形工艺导致的,低激光能量密度下孔隙类型以锁眼孔为主[18],高激光能量密度下孔隙类型以冶金孔为主[19]。Aboulkhair等[20]在AlSi10Mg合金SLM成形时发现,冶金孔是高激光能量密度下元素蒸发、气体逃逸和熔池捕获气体产生的;锁眼孔是由金属粉末快速凝固而没有完全填充间隙所致,且其数量随扫描速度的增加而增加。第二种是铝合金粉末表面天然存在一层氧化膜,在SLM成形过程中,氧化膜的存在增加了激光穿透粉末表面的难度,降低了粉末固结,增加了热裂纹、球化、孔隙等缺陷形成的概率。图2显示了铝合金熔体在SLM成形过程中的马兰戈尼对流行为[21]。在马兰戈尼力作用下,搅拌破坏了熔池底部的氧化膜,将夹杂在氧化膜之间的未熔化金属颗粒释放出来,使其重新固结,但熔池边界的氧化膜固化并捕获了一些未烧结颗粒,从而形成了不规则的锁眼孔。

图2 SLM成形过程中,铝合金熔池的马兰戈尼对流行为(a)和熔池中氧化物的破坏与固化(b)[21]Fig.2 Marangoni convection behavior (a), oxide disruption and solidification (b) in aluminum alloy melt pool during SLM forming process[21]

3 SLM成形铝合金的缺陷调控方法

3.1 工艺优化

SLM工艺参数主要包括激光功率、扫描速度、扫描间距、铺粉厚度、加工气氛等,这些参数对SLM成形件的微观组织和性能有至关重要的影响,很多冶金缺陷(滚球、气孔、热裂纹等)皆可通过调整工艺参数来控制。

3.1.1 激光能量密度

激光功率是激光束单位时间内所释放的能量,扫描速度是激光束扫描移动的快慢。在研究激光功率和扫描速度对SLM成形件组织和性能的影响时,通常用“激光能量密度”进行表示,即单位体积内激光束提供的能量。Zhang等[22]通过SLM技术成形Al-Cu-Mg合金时发现了激光能量密度与合金组织性能的关系,即合金的相对密度随激光能量密度的增加而增加。当激光能量密度为340 J/mm3时,成功制备的Al-4.24Cu-1.97Mg-0.56Mn成形件密度达到了99.5%,且具有良好的力学性能(极限抗拉强度为393 MPa,屈服强度为253 MPa)。Bi等[23]系统研究了激光能量密度对Al-5.8Zn-2.5Mg-0.4Sc-0.25Zr合金微观组织和力学性能的影响。随着激光能量密度的增加,合金致密度先增加后降低,当激光能量密度为72.9 J/mm3时,制备的合金致密度最大(99.2%)。此时,在合金中未形成热裂纹,其晶粒尺寸相较于低能量密度下获得的晶粒尺寸显著减小。当激光能量密度太小时,合金粉末吸收能量不足,粉末未完全熔化,凝固后期未熔化粉末抵抗收缩产生了大的空腔裂纹;而当激光能量密度太高时,则会引起金属粉末气化,易形成孔洞。

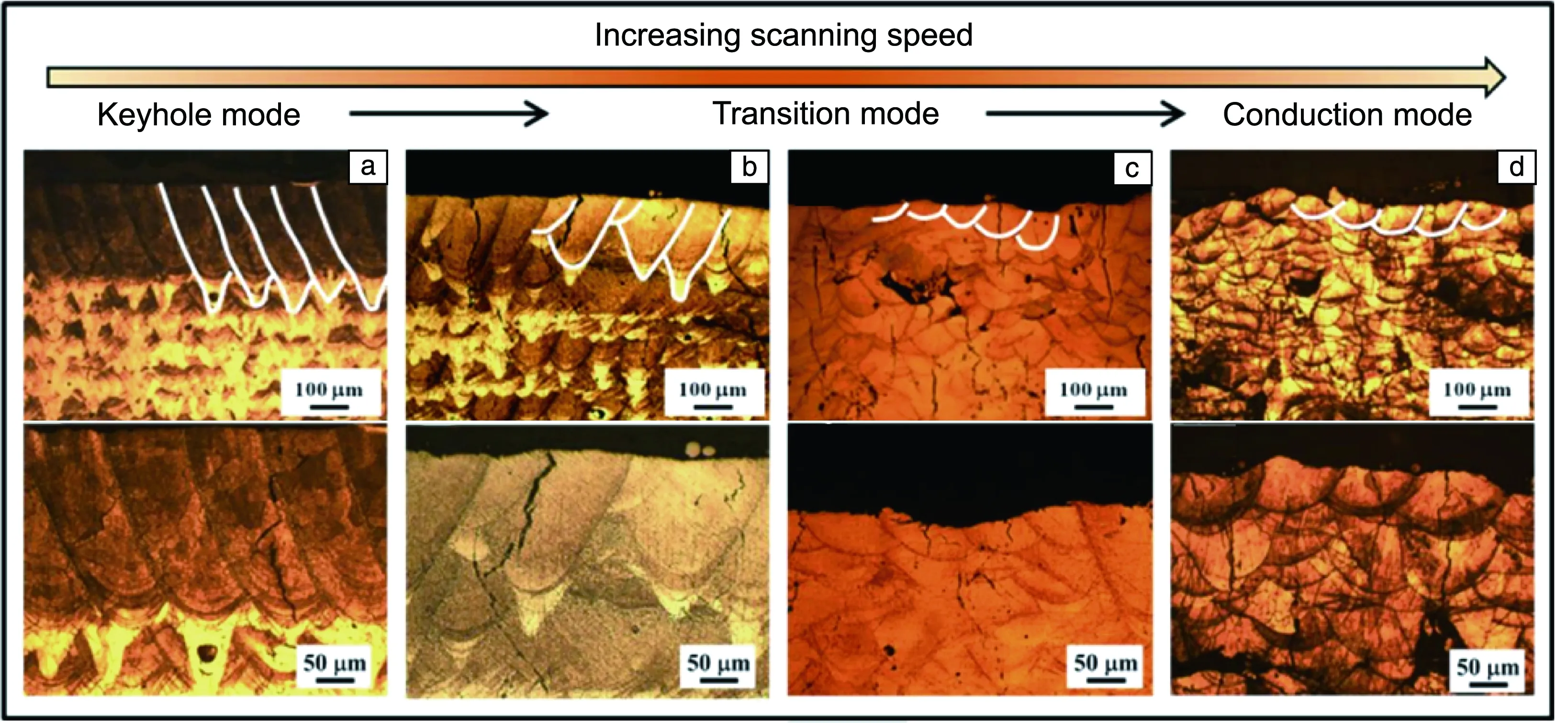

在SLM成形过程中,熔池的熔化模式对成形件的组织形貌影响巨大[24]。Qi等[24]研究了不同熔化模式对SLM成形7075铝合金的影响。随着扫描速度的增加,熔池的熔化模式依次由锁孔模式(图3a)、过渡模式(图3b和3c)转变为传导模式(图3d)。锁孔模式下获得的晶粒小且不规则,阻碍了裂纹的形成与扩展,故在该模式下合金的裂纹敏感性最低、热裂纹最少。

图3 不同扫描速度下SLM成形7075铝合金的熔池形状的演变[24]:(a)100 mm·s-1,(b)250 mm·s-1,(c)850 mm·s-1,(d)900 mm·s-1Fig.3 Evolution of melt pool shape for SLM-ed Al7075 alloy at different scanning speeds[24]: (a) 100 mm·s-1, (b) 250 mm·s-1, (c) 850 mm·s-1, (d) 900 mm·s-1

3.1.2 铺粉厚度

铺粉厚度的选择受粉末平均粒径和烧结过程中收缩情况的影响[25]。Aboulkhair等[26]研究了铺粉厚度对SLM成形AlSi10Mg合金微观组织和力学性能的影响。当铺粉厚度过大时,激光能量无法穿透粉末床,粉末底部不能完全熔化,层与层之间发生脱节,从而导致成形件的冶金结合变差、孔隙增多;而当铺粉厚度过小时,切片层过多,影响加工效率的同时使单位体积粉末床能量过高,熔池活跃,易产生球化现象。因此,适当的铺粉厚度需满足两个条件:形成连续单道和相邻层间冶金结合良好,通常选择30~60 μm的铺粉厚度较为合适。

3.1.3 扫描策略与扫描间距

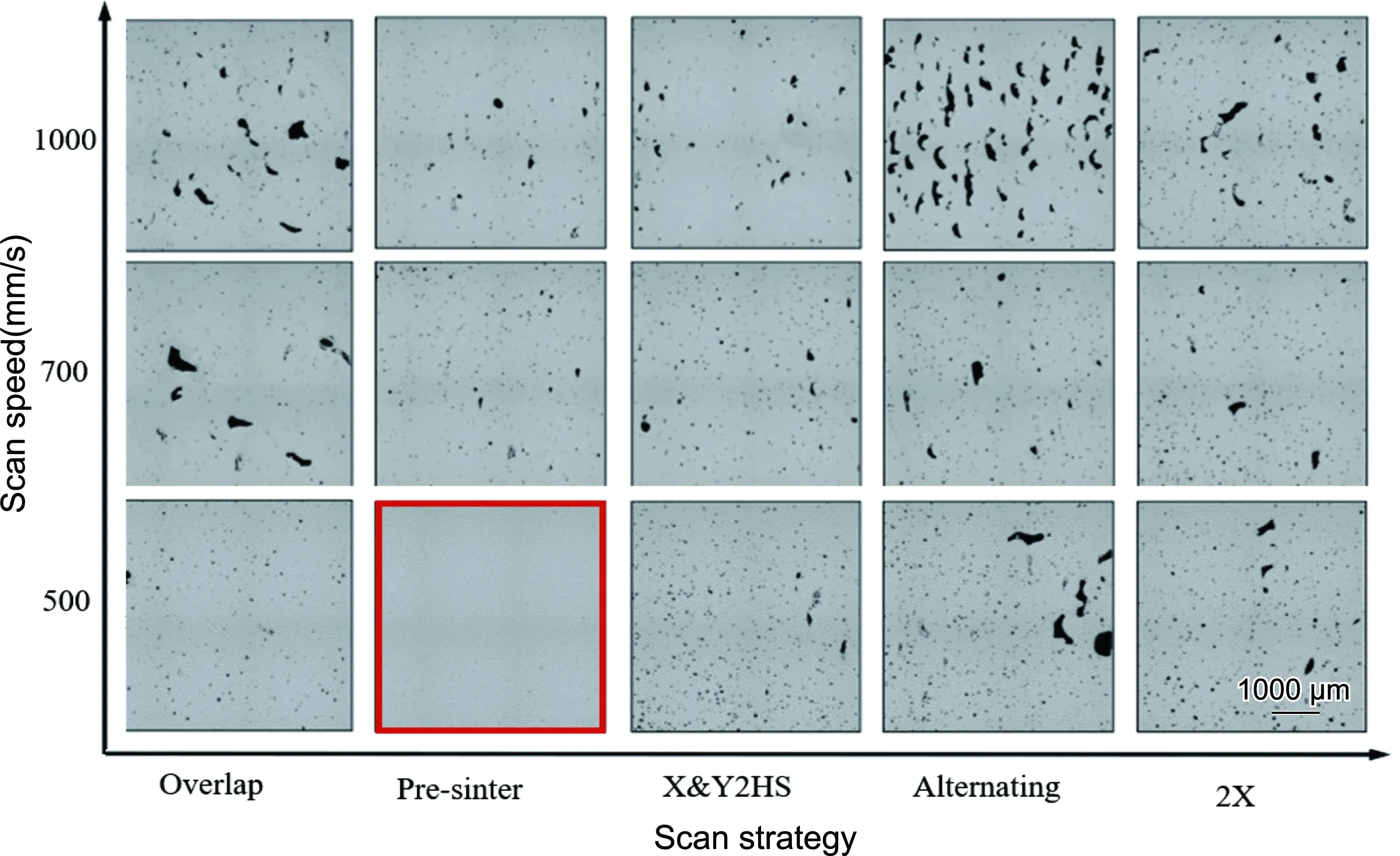

SLM技术特有的快速熔融冷却使得铝合金成形件内部产生极大的残余应力,当残余应力超过材料屈服强度时,易在材料内部形成热裂纹。改变扫描策略可极大减少残余应力的积聚,从而抑制热裂纹的产生,同时还可以对成形件的微观组织进行调控。Suryawanshi等[27]在Al-12Si合金SLM成形时发现,旋转扫描方向可以减少重新熔化的区域,有助于保留初次凝固熔池中形成的随机取向等轴晶粒结构,减少残余内应力的叠加,避免热裂纹产生。Thijs等[28]使用双次高扫描速度策略制备了具有极细微结构和可控织构的AlSi10Mg成形件,其相对密度达99.5%。Aboulkhair等[20]通过改变扫描策略大大降低了SLM成形AlSi10Mg合金的孔隙率。不同扫描策略和扫描速度组合下制备的AlSi10Mg成形件的微观形貌如图4所示。当扫描速度为500 mm/s时,采用预烧结扫描策略制备的AlSi10Mg成形件的孔隙率最低,相对密度达到99.82%,其孔隙率较未预烧结试样降低了90%。在SLM成形过程中,AlSi10Mg合金的孔隙率随扫描间距的增加而增加。当扫描间距过小时,粉末被反复重熔,冶金孔出现的概率增加;当扫描间距过大时,熔道之间没有重叠而形成间隙。为获得合理的熔池搭接,扫描间距应低于光斑直径,合理范围为70~110 μm。

图4 不同扫描策略和扫描速度组合下制备的AlSi10Mg合金的微观形貌[20]Fig.4 Microstructures of AlSi10Mg alloys prepared under different scan strategies and scan speeds[20]

3.1.4 加工气氛

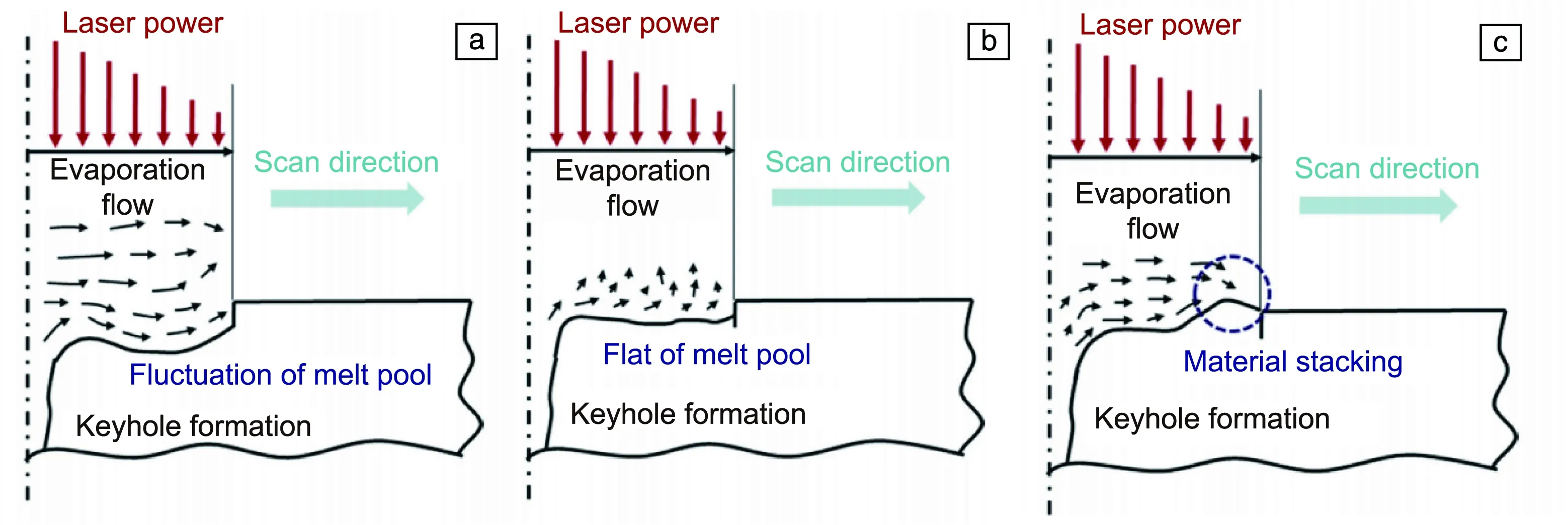

铝合金极易氧化,激光熔化铝合金颗粒时会在其表面形成氧化膜,使熔融铝合金表面钝化,增加激光穿透粉末表面的难度,引起热裂纹、球化、孔隙等缺陷的产生,从而降低成形件的力学性能。Liu等[29]在Al-12Si合金SLM成形过程中,使用Ar作为保护气氛,制得的成形件表面质量最高、缺陷较少,N2、He保护气氛下制得的成形件次之。Dai等[30]通过数值模拟研究了AlSi10Mg合金SLM成形过程中保护气氛对熔池冶金行为和表面形态的影响,图5显示了在He、Ar和N2保护气氛下金属粉末蒸发速度场对熔池表面形态的影响结果。当He作为保护气氛时,熔池表面形成了不均匀反冲力,导致熔池表面形态较差,从而在堆积过程中形成孔隙,如图5a所示;当Ar作为保护气氛时,材料蒸发矢量方向朝上,在熔池表面施加了均匀反冲压力,故熔池表面细而平坦,如图5b所示;N2气氛有益于AlN的形成[31],当N2作为保护气氛时,熔池在材料蒸发矢量方向受到了AlN的阻挡,从而形成了不均匀的山丘型表面形态(图5c)。

图5 在不同加工气氛中AlSi10Mg合金粉末蒸发速度场对熔池表面形态的影响机制示意图[30]:(a)He,(b)Ar,(c)N2Fig.5 Schematics of effect mechanisms of the vaporization velocity field to AlSi10Mg alloy powder on the surface morphology of melt pool[30]: (a) He, (b) Ar, (c) N2

总体而言,SLM技术特有的快速熔融冷却产生的残余应力是工艺层面缺陷产生的主要原因,因此减少残余应力积聚是调控缺陷的手段之一。适当的激光能量密度、扫描策略、铺粉厚度和扫描间距均可降低残余应力的聚集,此外也可通过基板预热降低残余应力的聚集,从而降低成形件缺陷的形成。然而,仅靠工艺参数优化是难以达到完全消除缺陷的目的,还需要借助微合金化等手段进行调控。

3.2 微合金化

部分牌号铝合金具有宽的结晶温度区间,故其会因被困在蜂窝状或树突状晶粒之间的熔体的凝固收缩产生空腔和热裂纹。通过添加合金元素进行微合金化以降低铝合金结晶温度区间宽度并细化晶粒是调控缺陷的重要方法。Martin等[32]提出在激光增材制造过程中添加Sc、Zr、TiB2、TiC等异质形核纳米颗粒,可以细化晶粒、避免热裂纹的形成。随着晶粒细化剂的添加,晶粒发生了从柱状晶到等轴晶的转变,等轴晶的出现增加了单位体积内的晶界密度,有效阻挡了热裂纹的扩展,同时增加了液相回填热裂纹的通道[33]。

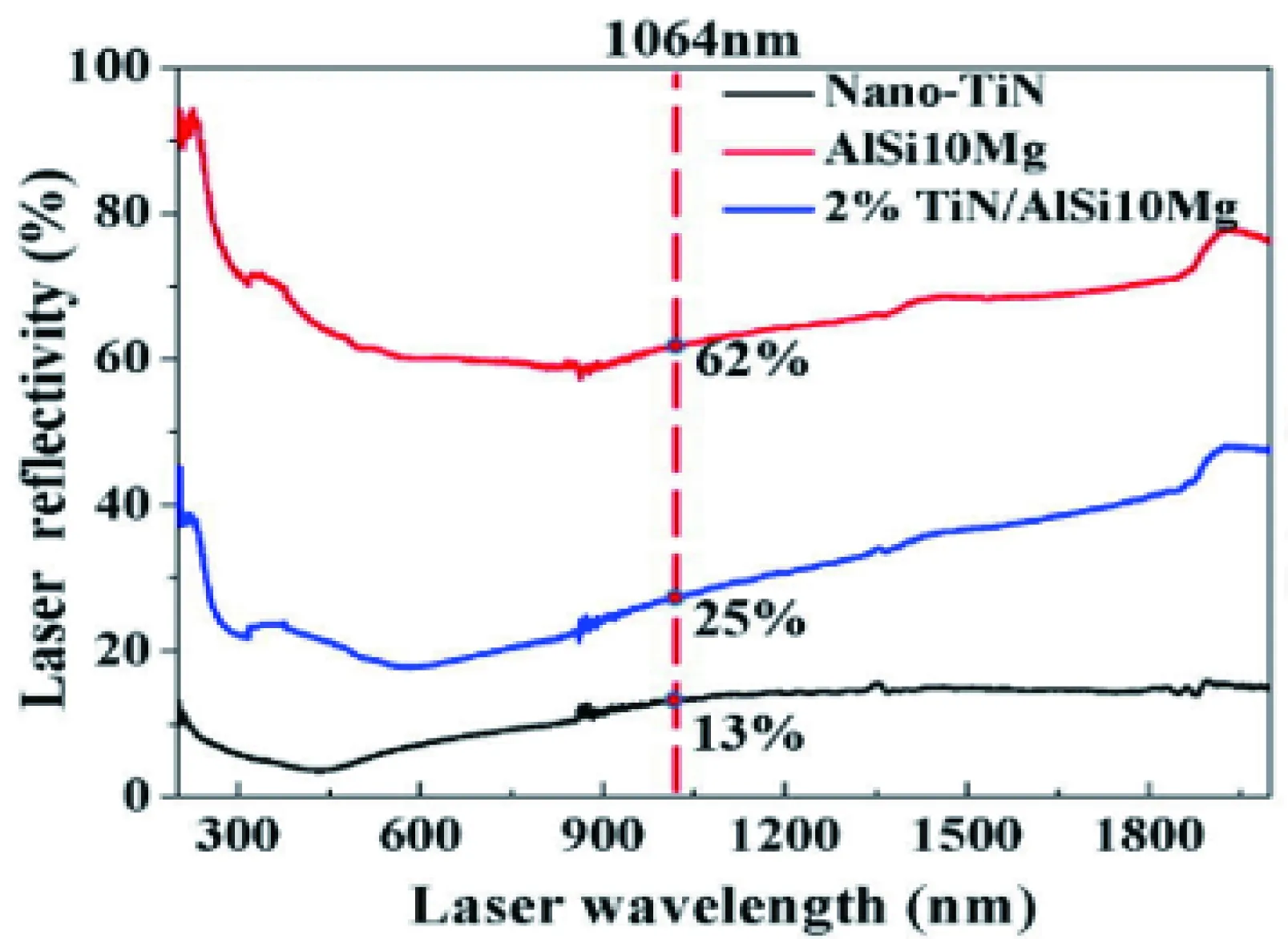

3.2.1 铝硅合金

铝硅合金微合金化以添加陶瓷相颗粒增强铝基体为主。陶瓷颗粒可细化晶粒、阻碍热裂纹扩展、改善基体润湿性,从而提高熔体的流动性、降低成形件的孔隙率。Xi等[34]通过将TiB2颗粒添加到Al-12Si合金粉末中,消除了SLM成形件特有的晶体织构,形成了由随机取向的细等轴晶粒组成的微观组织,改善了成形件性能各向异性的缺陷。Gu等[35]采用SLM工艺制备了TiC/AlSi10Mg复合材料,规则分布的环形结构纳米TiC增强材料产生了晶粒细化和晶界强化作用。Dai等[36]采用SLM工艺制备了AlN/AlSi10Mg复合材料,纳米AlN陶瓷颗粒的添加起到了成核位点的作用,促进形核并使晶粒细化。Gao等[37]采用超声振动弥散技术成功制备出TiN/AlSi10Mg复合粉末。与AlSi10Mg合金粉末相比,TiN/AlSi10Mg复合粉末的激光反射率从62%降低至25%(图6),且AlSi10Mg粉末在100 W的低激光功率下可与均匀分布的纳米TiN增强颗粒形成良好的结合界面。

图6 不同合金粉末的激光反射率[37]Fig.6 Laser reflectivity of different alloy powders[37]

3.2.2 铝铜合金

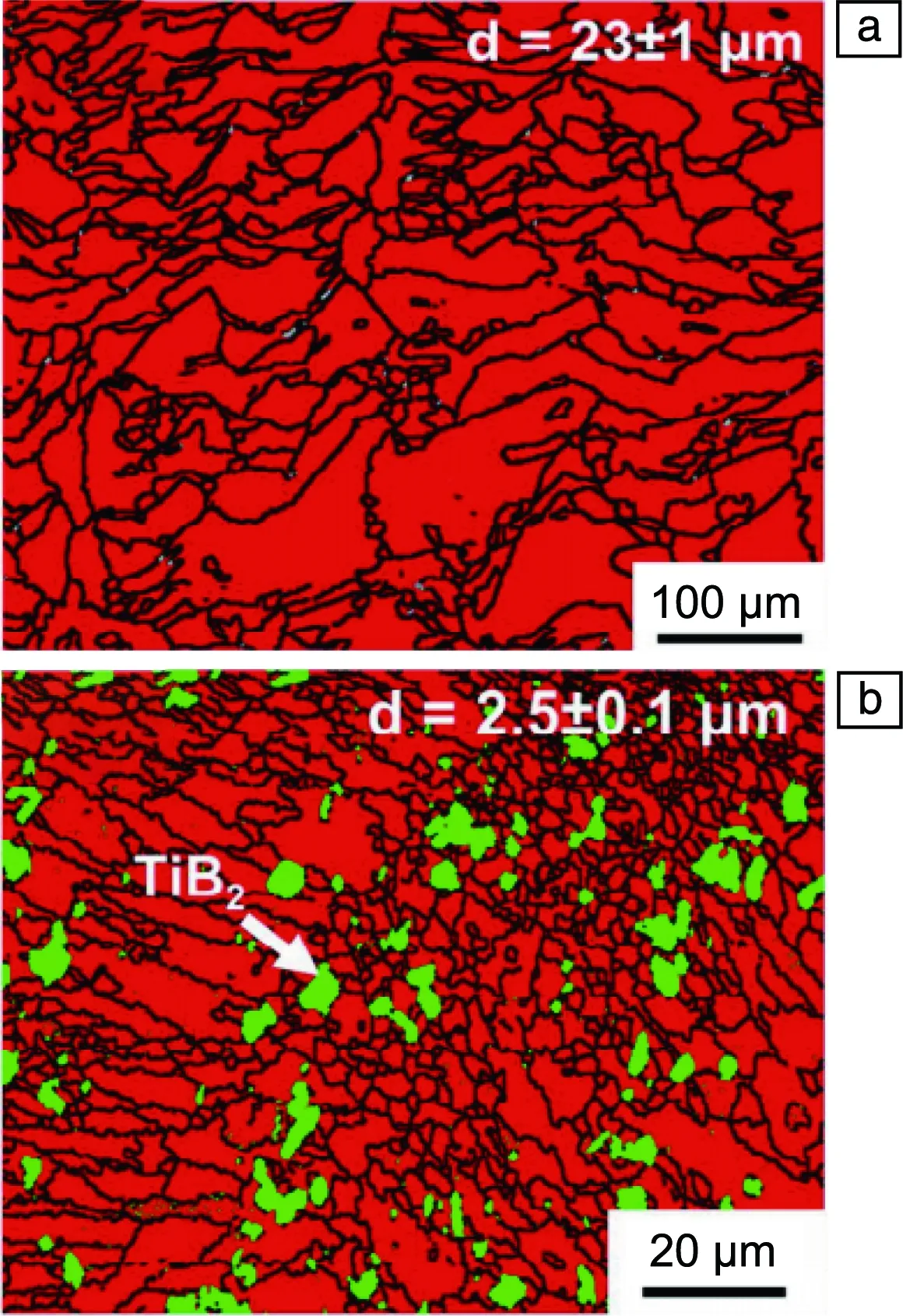

2000系铝合金具有室温/高温力学性能优异、切削加工性能好、耐热性高等优点,但其结晶温度区间较宽、热裂纹敏感性较高,在SLM成形过程中易出现热裂,因此研究者对其微合金化展开了研究。Wang等[38]采用SLM工艺成功制备了近致密的TiB2/Al-3.5Cu-1.5Mg-1Si合金,如图7所示,TiB2的加入使Al-Cu-Mg-Si合金的晶粒尺寸由(23.0±1.0)下降至(2.5±0.1)μm,晶界密度增加,可有效阻碍热裂纹的扩展。

图7 Al-Cu-Mg-Si合金(a)和TiB2/Al-Cu-Mg-Si复合材料(b)的电子背散射衍射(EBSD)照片(红色区域为α-Al相,绿色区域为TiB2相)[38]Fig.7 EBSD images of Al-Cu-Mg-Si alloy (a) and TiB2/Al-Cu-Mg-Si composite (b) (red areas and green areas representing α-Al phases and TiB2 phases, respectively)[38]

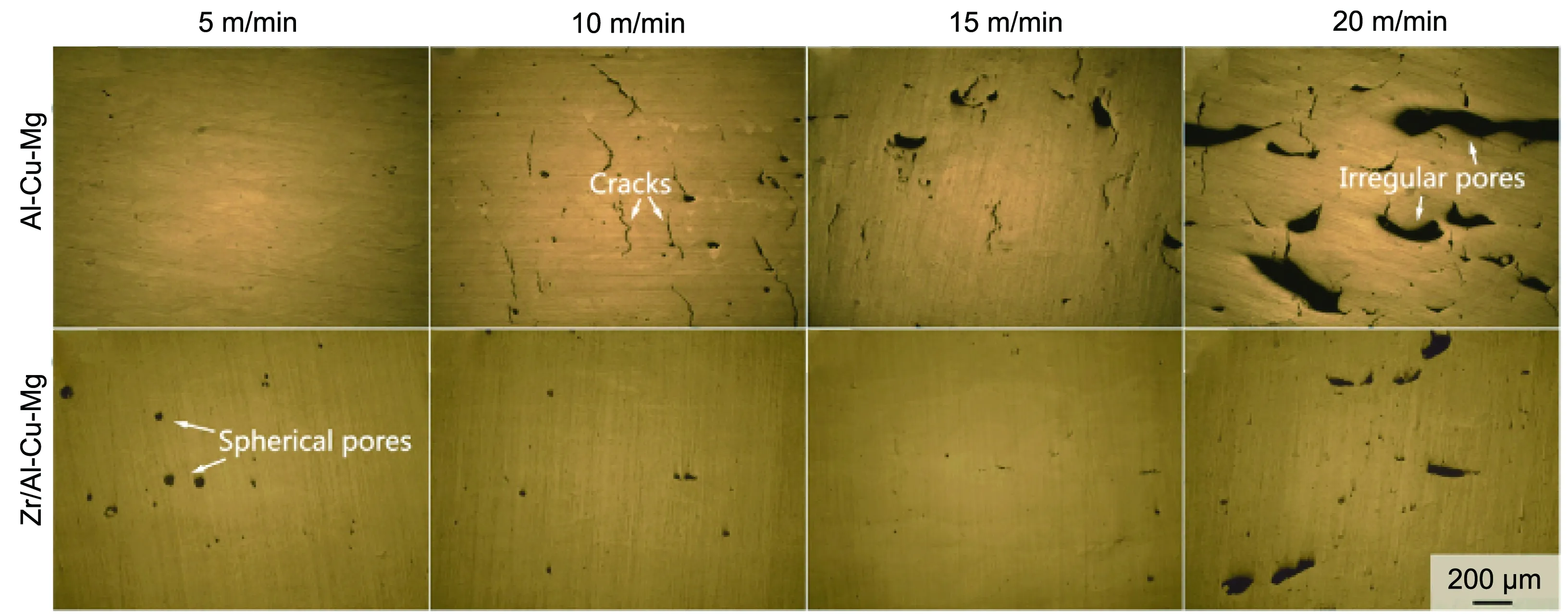

Zhang等[39]在Al-4.24Cu-1.97Mg合金中添加Zr元素后对其进行SLM成形,制备的Al-Cu-Mg和Zr/Al-Cu-Mg合金的横截面微观形貌如图8所示。Zr元素添加后,热裂纹明显减少,这是由于原位合成的Al3Zr成核位点显著细化了α-Al基体,降低了合金的热裂倾向;此外,Zr元素是一种表面活性元素,可降低固液界面能和表面张力,有助于熔融金属的扩散。

图8 采用SLM工艺制备的Al-Cu-Mg和Zr/Al-Cu-Mg样品在不同扫描速度下的光学显微镜(OM)照片[39]Fig.8 OM images of SLM-ed Al-Cu-Mg and Zr/Al-Cu-Mg samples at different scan speeds[39]

3.2.3 铝镁合金及铝锌镁合金

铝镁合金和铝锌镁合金同样也具有宽的结晶温度区间和高的淬火敏感性,为降低其在SLM成形过程中产生缺陷的倾向,需要通过微合金化对其进行调控。Li等[40]发现在没有Si元素的情况下铝合金易产生热裂纹,故开发了一种含Si元素的Al-Mg-xSi-Sc-Zr合金。当在Al-6Mg-0.2Sc-0.1Zr合金中添加1.3%(质量分数,下同)的Si元素时,可有效抑制合金在SLM成形过程中热裂纹的产生,这是由于Si元素在Al基体中形成了Al-Mg2Si共晶,而共晶反应的发生有助于降低铝镁合金在凝固过程发生热裂的概率。

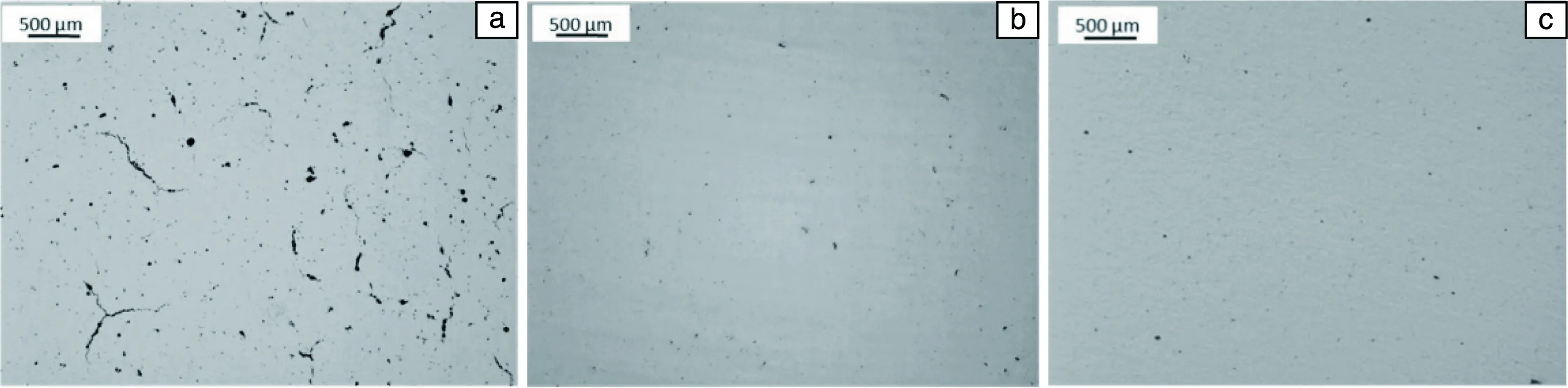

Bi等[23]设计了经Sc元素和Zr元素改性的7075铝合金。在高激光能量密度下,SLM成形的Al-5.8Zn-2.5Mg-0.4Sc-0.25Zr合金内部未形成热裂纹。当激光能量密度为345 J/mm3时,合金的平均晶粒尺寸为2.6 μm,抗拉强度达到621 MPa。同样,Casati等[41]在研究的Al-6.8Zn-6.5Si-2Mg-1.3Cu合金中发现,Si元素的添加显著减少或抑制了合金在SLM成形过程中热裂纹的产生。图9显示了不同Si含量的Al-6.8Zn-xSi-2Mg-1.3Cu合金平行于构建方向的横截面显微照片。当Si含量为6.5%时,合金组织致密、缺陷大大减少,相对密度达到99.8%。Si元素的添加使得铝锌镁合金在凝固最后阶段形成了共晶成分,降低了合金的结晶温度区间宽度,改善了晶间区域的液相回填,减少了热裂纹和孔隙的产生。因此,将Si元素用于SLM成形铝合金微合金化值得更加深入的研究。

图9 Al-6.8Zn-xSi-2Mg-1.3Cu合金平行于构建方向的截面显微照片[41]:(a)3%Si,(b)4.5%Si,(c)6.5%SiFig.9 Section micrographs of Al-6.8Zn-xSi-2Mg-1.3Cu alloys parallel to the building direction[41]: (a) 3wt%Si, (b) 4.5wt%Si, (c) 6.5wt%Si

4 结 语

目前,SLM成形铝合金的主要缺陷是热裂纹和孔隙,针对此类缺陷的调控手段主要围绕工艺优化与微合金化展开,这两个方面的研究取得了一定的成果:

(1)工艺优化:采用合适的激光能量密度确保粉末完全熔化;扫描间距应略低于光斑直径以获得合理的熔池搭接;铺粉厚度应略高于粉末平均粒径以确保相邻层冶金结合;以Ar作为保护气氛防止铝合金粉末氧化;采用预烧结和基板预热手段降低成形件的残余应力聚集。

(2)微合金化:铝硅合金的微合金化以添加陶瓷颗粒增强相为主,以实现晶粒细化、孔隙率降低,从而提高铝硅合金的力学性能;铝铜合金、铝镁合金和铝锌镁合金目前主要是通过添加TiC、TiB2、Zr、Sc等促进形核、细化晶粒,从而形成高抗裂合金体系。此外,Si,Zr等表面活性元素的添加,有助于降低熔体表面张力,提高熔池流动性,增加液相回填热裂纹和孔隙的通道。

随着航天航空、兵器工业领域对武器装备性能和机动性要求的日益提高,以及为满足保障部队战斗力提出的即时制造、即时修复和即时更换的思想,高比强度、高比刚度及轻量化材料是研究人员共同追求的目标。目前,众多研究者对于铝合金SLM成形进行了大量研究,然而对SLM成形铝合金的材料、工艺及理论的研究,尚有很多未获得本质突破。为了实现SLM成形铝合金工程化应用,未来研究可从以下几方面开展:

(1)通过工艺优化能够极大减少铝合金SLM成形过程中缺陷的形成,但仍有很多牌号铝合金的缺陷难以彻底消除且调控不稳定,如2000系和7000系等。究其原因,SLM工艺的定性研究并不能解决所有铝合金成形的问题,因此未来需要深入定量研究SLM成形过程中的关键科学问题,包括非平衡熔池凝固行为对热裂纹的影响机制、SLM技术显微组织调控机制、激光成形内应力演化与缺陷之间的关系。

(2)通过添加细化剂和异质形核元素等微合金化手段,可大幅度降低铝合金SLM成形过程中的孔隙率和热裂倾向。但是,由此导致的合金原始成分的改变对铝合金疲劳性能、耐腐蚀性能和高温性能等的影响尚未可知。因此,未来需要重视粉体材料对改善SLM成形铝合金成形性能的物质基础作用,深入定量研究微合金化粉末对SLM成形铝合金性能的影响机制,从而实现SLM定制化铝合金粉末的专业化和系列化。

(3)目前,SLM成形铝合金的缺陷仅凭工艺优化或者微合金化都不能完美消除,因此“粉体设计制备—SLM工艺—后处理工艺”一体化研究是实现高性能复杂铝合金零部件SLM制造的主要路线。