利用平台船施工作业水上灌注桩

潘亮亮,李彦林

(1.中交二航院工程咨询监理有限公司,武汉430000 ;2.国投哈密风电有限公司,新疆 哈密 839000)

1 引言

在码头工程中,水上灌注桩施工主要是搭设施工平台进行施工,施工平台可采用筑岛平台、桩基平台、浮式平台、移动式自升平台和导管架平台等形式。桩位处于浅水区且地层土质较好时,可采用筑岛平台;桩位处于深水区时,可采用桩基平台;桩位处于水流速度小且流态稳定、水位升降缓慢和风浪不大的水域时,可采用浮式平台[1];桩位处于风浪和潮差较大的水域时,可采用移动式自升平台;水深、风浪较大时,可采用导管架平台。卡西姆港燃煤电站码头为7 万吨级高桩梁板式卸煤码头,位于巴基斯坦南海岸,处于三角洲潮汐通道内,主要采用平台船(移动式自升降平台)进行水上灌注桩施工,本文对该施工中的控制点、成本估算、进度分析做简要分析。

2 工程案例

2.1 工程概况

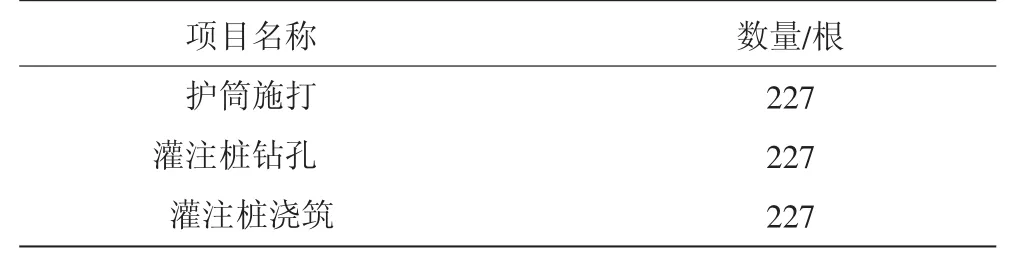

卡西姆卸煤码头主体长280 m,宽23 m,为高桩梁板式结构,排架间距为8 m,每榀排架布置4 根直桩,两排架之间前后轨道梁下各加设1 根桩;上部结构采用现浇横纵梁、叠合(预制加现浇)面板的型式;码头设计高水位为+3.4 m,设计低水位为0.0 m。码头桩基结构部分,桩设计直径1 200 mm,护筒内径1 300 mm,护筒以下最小桩径1 200 mm。码头工程施工中,平台船用于进行水上灌注桩钢护筒的施打、混凝土灌注桩钻孔、浇筑等工序施工。码头及引桥桩基工程量如表1 所示。

表1 码头及引桥桩基工程量表

2.2 工程特点

本工程为高桩梁板码头,桩基均为水上钻孔灌注桩,施工作业受施工区域涨、落潮及风浪影响,为保证工程的顺利进行,采用平台船进行灌注桩施工作业。施工过程中需对大风大浪天气进行及时预警,确保防风、防浪措施落实到位。

平台船上施工作业面较狭窄,需同时容纳150 t 履带吊和80 t 旋挖钻机进行作业,且经常需要进行交叉作业施工,施工组织、协调要求高;平台船移位及打护筒过程需多次定位;护筒及钢筋笼运输过程,船舶需在狭窄水域停靠;钢护筒沉设完成后的钻孔清渣时,需泥驳配合辅助弃土。

3 平台船施工中控制点

3.1 施工范围、平面布置

本工程平台船施工的范围为码头的7#~37#排架(1#~6a#排架及引桥为搭设钢平台施工灌注桩),按从西向东的方向行进,钢护筒打设、钻孔、清孔及混凝土灌注施工均利用平台船进行[2]。码头灌注桩平台船施工平面布置图如图1 所示。

图1 码头灌注桩平台船施工平面布置示意图

3.2 施工工艺及流程

平台船组装→施工测量→平台船粗定位→平台船精确定位→导向架定位→吊钢护筒入抱桩器→钢护筒调整定位→吊锤施打→钻孔、清孔及灌注→稳桩→平台船移位。

利用平台船施工灌注桩混凝土灌注与其他方式施工灌注桩主要工艺基本相同。

3.3 施工控制要点

1)做好施工组织和协调,避免不同工序之间的相互干扰。护筒及钢筋笼运输船舶在平台船停靠时,平台船长需做好指挥工作,确保施工的顺利进行。

2)钢筋笼安放前需对钢筋笼制作质量进行检查,钢筋的规格、数量、钢筋笼长度等是否符合设计要求,焊接质量是否满足规范要求等,并做好相应的记录。

3)检查桩基定位精度是否满足设计要求,水上桩基定位需采用多次定位和调整的方式进行。先采用GPS 进行粗定位,桩基精确定位由岸上2 台全站仪控制,采用固定控制点前方任意角度交会进行定位,保证前方交会角度在60°~120°,以80°~100°为最佳。

4)平台船上钻孔过程中,需保证孔内泥浆面高于孔外水位1.5~2 m,防止塌孔;泥驳要随时就位,严禁渣土直接倾倒入海,清孔过程中应做好泥浆收集处理工作,避免泥浆泄漏污染环境。清孔完成后需对孔深、沉渣厚度进行检查,满足设计和规范要求后,对钢筋笼安放情况进行检查,是否按设计要求安放、四周保护层是否满足设计要求等。

5)水下混凝土必须连续灌注,混凝土的首次灌注应保证导管埋置深度不小于1.0 m,混凝土灌注过程中,埋管深度宜为2~6 m。水下混凝土灌注尤为重要,应全程旁站,并做好记录,重点检查混凝土配合比通知单、检测坍落度是否满足设计要求;检查料斗首灌混凝土方量能否保证导管埋深不小于1.0 m等;灌注过程中埋管深度宜为2~6 m,以保证导管能正常上提。

6)灌注桩灌注完成后,应督促施工单位尽快采取措施,保证相邻的桩基连接成整体,减少风浪对桩基质量的影响。

3.4 平台船施工安全注意事项

1)对于降平台、拖航、预压、升平台整个作业过程,应确保海况良好,适合于风浪较小,有掩护的海域或水域。

2)在平台升降过程中,为保证安全,所有人员的手和衣物等应远离升降插销、导轨以及其他可移动的部件。

3)实时监测桩腿与船体连接处附件桩腿上的可视标志,以及升降设备上的载荷;如果提升桩腿时出现阻力增加的情况,应降桩腿到最近的插销孔然后检查原因。

4)操作前,应调查海床土质特征以评估桩腿在最大的预压力下的入泥深度,并估算桩腿剩余长度,以确保其能满足船体正常作业的水深及气隙。

5)当平台作业时,装载重量表应保持每天更新,以确保可变载荷不超过对应水深和环境载荷下的最大站立工况可变载荷。在平台正常站立作业时,应保持船体重量不超过升降设备的承载能力。

6)桩腿过载会使平台及人员处于危险中,平台船长必须巡视检查桩腿载荷情况并关注天气,以确保各桩腿载荷不超过允许范围。

4 成本估算和进度分析

本工程引桥15 根灌注桩和码头第1#~6a#排架30 根灌注桩采用搭设桩基钢平台施工(开工初期平台船尚未进场),码头区域第7#~37#排架182 根灌注桩均采用平台船进行施工。

临时钢平台需满足50 t 履带吊、80 t 旋挖钻同时作业,临时施工钢平台根据某设计院设计的桩位布置图及地质勘测资料,由某工程勘察设计有限公司设计。临时钢平台设计顶标高+4.55 m,横向间距为6.5 m、4.05 m、6.9 m、7.0 m 或5.0 m,纵向间距8.0 m、5.5 m 或4 m 等布设钢管桩,并打入基岩面;在钢管桩之间加设的上框架梁部分为KJL-2(H700 mm×300 mm×13 mm×24 mm 型钢)、部分为KJL-1(采用H400 mm×200 mm×8 mm×13 mm 型钢);下框架梁为KJL-3(采用H250 mm×250 mm×9 mm×14 mm 型钢);框架梁均与钢管桩焊接,上下框架梁之间为ZC-1(采用I20 a 工字钢)作为斜支撑,平台面为采用I36 a 工字钢间距50 cm 作为分配梁,铺钢板作为平台面板;钢平台搭设面积约1 300 m2,用钢量约800 kg/m2。

所用平台船由天津某船舶工程技术有限公司设计,青岛某重机有限责任公司生产制造;平台船长36 m,宽22 m,最大承重550 t,可变动负荷520 t(平台船有自行升降功能,此为自行升降的最大负荷);平台船主体造价约3 000 万元,船上辅助设施约120 万元,总造价约3 120 万元。码头区域7#~37#排架桩基均采用打桩平台船进行施工。

4.1 施工成本分析

4.1.1 临时钢平台桩基施工成本分析

临时钢平台所用钢材为巴基斯坦当地钢厂生产,由分包商负责搭建,采用全焊接的方式搭建,桩基施工完成后,再采用氧割拆除,在材料使用方面损耗较大。据现场了解,当地钢材价格折成人民币约为5 600 元/t,临时钢平台分包商给总承包商报价为:

人、材、机等一次投入费用:5997 元/m2×1300m2=7796100 元;

可周转使用费用:1 848 元/m2×1 300m2=2 402 400 元;

临时钢平台造价为:7 796 100-2 402 400=5 393 700 元。

按基础搭建临时钢平台的报价计算,引桥15 根灌注桩和码头第1~6a 排架30 根灌注桩,合计45 根灌注桩采用搭设桩基钢平台施工,分摊到每根桩基的费用为:539.37/45=11.99 万元。

4.1.2 平台船桩基施工成本分析

平台船总造价为3 120 万元,按20 年使用年限折旧,每年折旧费为:3 120 万元/20 年=156 万元/年;平台船可拆卸采用散货船发运至项目现场,现场再进行组装,平台船国内发运至卡拉奇,运费及清关等费用约200 万元。平台船国内发运至卡拉奇海运约需1 个月,清关约需15 d,于2016 年3 月初运至现场,组装、调试约需20d;平台船于2016 年3 月23 日投入桩基生产,于2016 年11 月10 日完成第7#~37#排架182 根桩基施工。平台船每升、降循环一次需消耗100 L 柴油,巴基斯坦当地柴油价格换算成人民币约为:4.5 元/L,第7#~37#排架平台船共需59 次循环升、降,油耗费用为:4.5×100×59=26 550 元;平台船正常操作需3 人,人均工资按3 万元/月,一年人员工资需:3×3×12=108 万元[3]。

平台船桩基施工总费用约为:156+200+2.7+108=466.7 万元,其他船舶辅助费用取150 万元/年,分摊到每根桩基费用为:(466.7+150)万元/182 根=3.39 万元/根。

4.1.3 施工成本分析比较

通过以上对施工成本的分析,在施工成本方面,本工程桩基成本节约了约(11.98-3.39)×182=1 563.38 万元。因此,采用平台船施工灌注桩的成本低于采用桩基钢平台施工灌注桩的成本;但平台船首次投入成本较大,如无后续的桩基工程,则平台船处于闲置状态,可能造成成本无法收回。

4.2 施工进度分析

4.2.1 临时钢平台施工进度分析

φ800 mm 钢辅桩于2016 年1 月10 日开始沉桩,标志着临时钢平台正式开始搭建,施工期间边搭建、边进行灌注桩施工,于2016 年3 月10 日搭建完成。引桥15 根桩基及码头第1#~6a#排架30 根桩基,于2016 年1 月19 日开始施工,2016年3 月24 日全部完成;现浇混凝土横纵梁底支撑焊接需拆除临时钢平台,钢平台拆除约需16 d。采用临时钢平台施工,每完成1 根灌注桩所需时间为:(74+16)/45=2 d/根。

4.2.2 平台船施工进度分析

平台船于2016 年3 月23 日投入生产,2016 年11 月10日完成第7#~37#排架182 根桩基施工;平台船组装、调试约需20d。采用平台船施工,每完成1 根灌注桩所需时间:(232+20)/182=1.38 d/根。

4.2.3 施工进度分析比较

通过以上对施工进度的分析,在施工进度方面,本工程桩基进度提前约(2-1.38)×182=112 d。因此,采用平台船施工灌注桩的进度快于桩基钢平台施工灌注桩的进度。

5 结论

本项目通过采用平台船施工码头灌注桩,使得整个码头建设取得显著的效益;在进度控制方面,整个桩基工程进度比原计划提前了3 个多月,为码头提前完工奠定了基础;在费用控制方面,与搭设钢平台施工水上灌注桩相比较,大大节约了施工成本,充分调动了总包商的施工积极性,有效地保证了桩基的施工质量;在安全控制方面,与传统的搭设、拆除钢平台方式相比,降低了施工中的安全风险,施工作业安全更有保障。因此,水上灌注桩采用平台船施工优于采用临时钢平台施工。在条件允许的情况下(风浪较小的水域),优先考虑采用平台船(移动式自升降平台)进行水上灌注桩施工。