酮苯脱蜡装置乏气在原油罐区的优化利用

刘 伟

(泰州石油化工有限责任公司,江苏 泰州 225300)

石化企业油品储运系统需要消耗大量的蒸气。低压蒸气消耗主要用于物料的维温和升温、储罐和管道的伴热等。储运系统可通过乏汽替代的方式减少蒸气消耗。泰州石化酮苯脱蜡装置自产乏汽压力在0.30~0.35 MPa(G),温度在195~200 ℃。可以在酮苯脱蜡装置中增加一个换热器,采用中压蒸气对自产乏汽加热,满足原油罐的加温需求。同时,为确保蒸气压力稳定,增设两个调节阀对乏汽管道压力进行分程控制,其中一个调节阀利用0.8 MPa(G)蒸气补压,另一个调节阀将超压的蒸气排到系统乏汽管网。压力能够满足原油罐维稳、加温、原油管线伴热的需要,可以利用该乏汽经过加热后替代原0.8 MPa(G)气提蒸气。

1 泰州石化原油罐区蒸气利用现状与存在的问题分析

1.1 蒸气的消耗分析

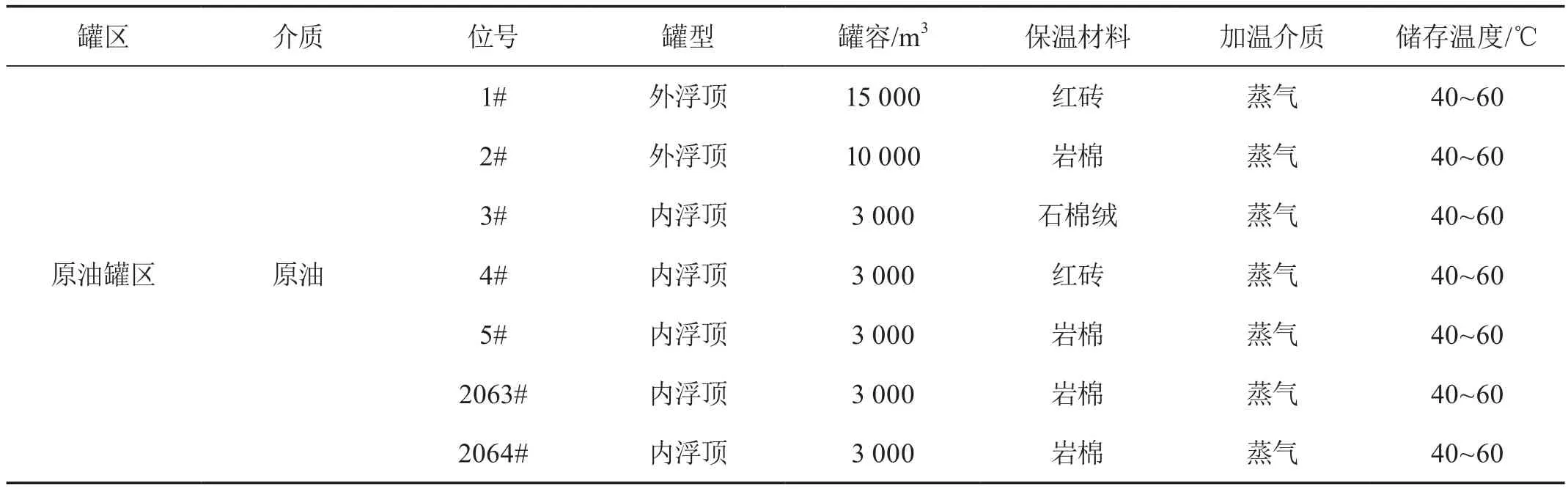

目前,泰州石化油品车间低压蒸气消耗约占全厂低压蒸气消耗量的50%,而车间的原油储罐加热和维温用汽量占储运系统总用汽量的50%,主要用于原油储罐的维温、加热,原油罐区消耗蒸气的储罐如表1所示。

从表l中可以看出,由于1#、3#、4#建于2000年,储罐保温大多采用砖墙结构,现场开洞、破损较为严重,必然会导致保温效果差。另外,3#原油罐防水沿不能起到防水作用,雨季时大雨进入岩棉,岩棉吸水后隔热效果明显下降[1],热量大量跑损,这是车间蒸气消耗量大的重要原因。泰州石化原油系统的现状是:原油进罐前经码头加温蒸气升温至50 ℃卸油入原油罐,进罐后维持50~55 ℃。目前,罐内采用0.8 MPa蒸气维持温度,这是对蒸气的极大浪费。

1.2 原油罐区使用低压蒸气存在的问题

泰州石化原油罐大多采用加温盘管,由于操作工的操作不当,冷凝水并入凝结水回收系统时均出现大量的浪费现象,同时也会出现较高频次的水击现象[2],造成罐区内蒸气管线出现泄漏点。2020年,罐区因为蒸气沙眼动火34次,随着蒸气管线投用时间的延长,出现沙眼的概率年年增长,因泄漏点造成的能源浪费更为严重。同时,水击还易造成罐区内管线伴热线、冷凝水管线、油罐加温盘管等发生震动危害,罐区频繁出现蒸气漏点,在蒸气阀门法兰面、伴热线砂眼、阀门压盖等部位出现漏汽,增加了罐区设备检修维护成本[3]。

表1 原油罐区消耗蒸气的储罐一览表

2 乏汽替代新鲜蒸气原油罐区维温实施情况

公司现有的酮苯脱油脱蜡联合装置,外购梅兰热电的中压蒸气,经装置取热后的闪蒸气及蒸气往复泵的乏汽压力仍在0.35 MPa左右,未完全利用。原油进罐储存以维温为主,用酮苯装置的乏汽作为罐区维温热源,全年共可节约新鲜蒸气20 000 t左右。

2020年,公司已对酮苯装置的蒸气系统进行了改造,将富余乏汽引入罐区替代新鲜蒸气作为维温、加温的热源。该项目既节约了新鲜蒸气,又减少了乏汽排放、消除了热污染。同时,在施工中利用部分管架上废弃的管线、阀门,再添加部分管线等,大大节约了投资成本,项目总投资为100万元,项目每小时节约新鲜蒸气2.5 t,每年合计2万t,折标系数按0.108 6 t标煤/t,年节能量=0.108 6×20 000=2 172(t标煤)。蒸气按197元/t计算,每年可节约蒸气费用394万元,节能效果明显。主要评价指标如表2所示。

3 结语

原油罐采用乏汽维温属余热回收利用,主要目的是利用酮苯装置的富余乏汽,替代罐区新鲜蒸气作为维温、加温的热源。目前,节能减排已经成为企业控制成本及效益增长点。泰州石化通过对原油罐区进行乏汽节能降耗改造,不仅让酮苯装置的余热发挥了经济效益,同时降低了能源消耗量、控制了污染物排放量,从节能降耗中提升经济效益。蒸气改成乏汽加温后,大大降低了原油储罐每年蒸气消耗量,为公司了提升了效益,主要评价指标见表2。

表2 主要评价指标