多孔材料的低温刻蚀技术*

张权治 张雷宇 马方方 王友年

(大连理工大学物理学院, 大连 116024)

随着半导体芯片特征尺寸的持续减小, 低介电常数的多孔材料在微电子领域得到广泛应用.然而, 多孔材料在等离子体刻蚀工艺中面对严峻的挑战.等离子体中的活性自由基很容易在多孔材料内部扩散, 并与材料发生不可逆的化学反应, 在材料内部造成大面积损伤.本文介绍了业内比较前沿的低温刻蚀技术, 通过降低基片台的温度, 使得刻蚀产物或者刻蚀前驱气体在多孔材料内部凝结成液态或者固态, 进而在等离子体刻蚀过程中, 阻止活性自由基在材料内部的扩散, 保护多孔材料免受损伤.刻蚀完毕后, 再通过升高基片台的温度, 使凝结物挥发, 得到完整无损的刻蚀结构.这一刻蚀技术只需要控制基片台的温度, 无需增加工艺的复杂度以及调整等离子体状态, 在半导体工艺中具有较好的应用前景.

1 引 言

遵循摩尔定律, 半导体芯片的特征尺寸已经由1971 年的10 µm 减小到2020 年的7 nm, 并且正在朝向更小的5 nm 发展[1,2].这使得低介电常数(low-k)材料常被选作层间电介质, 即金属导线之间的绝缘材料, 以便减少寄生电容和电阻-电容之间的信号延迟(R-C delay).多孔硅酸盐材料(p-SiOCH)是最为常用的low-k电介质材料[3].通过增加材料内部的开孔率和孔直径, 可以有效减小材料的介电常数值, 比如当开孔率大于25%, 且孔直径大于1.0 nm 时, 其有效介电常数可以减小到2.3 以下[4].由于多孔材料内部的孔是互通的, 在等离子体工艺过程中(如等离子体刻蚀、等离子体增强气象沉积、等离子体清洗), 等离子体内部的活性自由基很容易在材料内部的孔洞之间扩散、传播,进而与材料内壁发生不可逆的化学反应, 造成去甲基化(demethylation: carbon loss, 即C 元素损失)等现象[4,5], 增强材料的亲水性, 造成材料介电常数升高, 甚至引起电流泄漏, 这一现象被称为等离子体损伤[6].因此, 在多孔材料的等离子体处理工艺中, 需要对材料实施保护措施.

在诸多多孔材料保护方法中, 孔填充技术是最为直接有效的手段.Frot 等[7,8]首次提出了这种孔填充技术(P4 技术: post porosity plasma protection).在等离子体刻蚀工艺进行前, 预先对小孔内部填充聚合物材料, 在等离子体刻蚀工艺过程中,这些填充材料可以有效抑制活性自由基的扩散, 以保护多孔材料内部免受损伤.刻蚀完成之后, 再通过高温加热(约400 ℃)等手段将填充材料移除,留下完整的刻蚀结构.这种工艺技术最大的缺点是需要额外增加孔填充和填充物移除工序, 增加工艺复杂度和时间成本.

低温刻蚀技术的概念最早是在20 世纪80 年代, 由日本研究团队提出的[9−11].在等离子体刻蚀过程中, 通过在常用刻蚀气体(如SF6)中添加钝化气体(如C4F8), 且将基片台的温度降低到–100 ℃至130 ℃之间, 在刻蚀槽的侧壁形成钝化层, 起到保护侧壁免受等离子体侵蚀的作用, 而在刻蚀槽底部形成的钝化层则会在离子定向轰击的作用下被移除(即离子辅助刻蚀), 进而实现各向异性的高纵宽比刻蚀工艺.有时还会在工艺气体中额外添加O2以辅助钝化层的形成.来自比利时微电子研究 中 心(interuniversity microelectronics center,IMEC)的Zhang 等[12,13]最早尝试将这种技术应用到多孔材料的刻蚀工艺中.他们指出刻蚀过程中形成的副产物(如SiOxFy和CxHyOH 等)在极低温度下, 会在材料表面凝结, 进而在刻蚀过程中保护材料免受等离子体活性自由基的损伤.刻蚀完成之后, 只需加热基片台温度, 这些凝结的副产物即可挥发殆尽.与P4 工艺技术相比, 这种技术流程很简单, 经济效益也高, 但是往往需要将基片台温度降至–100 ℃以下, 这对于机台设备是个挑战,并且需要较长时间才能实现如此多的温降, 很难推广应用.

近年, IMEC 又提出一种新的低温刻蚀工艺技术, 它是一种P4 工艺和传统低温刻蚀技术的折中[14−18].在等离子体刻蚀开始之前, 预先将腔室内部充入前驱气体(如C4F8, C6F6), 使气体填充多孔材料内部, 再降低基片台的温度, 前驱气体会在材料内部凝结成液态, 并在刻蚀过程中持续保护材料.刻蚀结束后, 恢复基片台温度至室温, 凝结物就会蒸发殆尽.通过选择合适的前驱气体, 这种工艺可以实现–50 ℃的多孔材料无损伤刻蚀.

本文将针对多孔材料的无损伤等离子体刻蚀工艺, 介绍两种低温刻蚀技术, 以及不同气体组分下的低温刻蚀过程, 阐述多孔材料的刻蚀损伤机制、保护机制、实验诊断方法和研究进展等, 并对比分析各自的优缺点.

2 多孔材料损伤机制和诊断方法

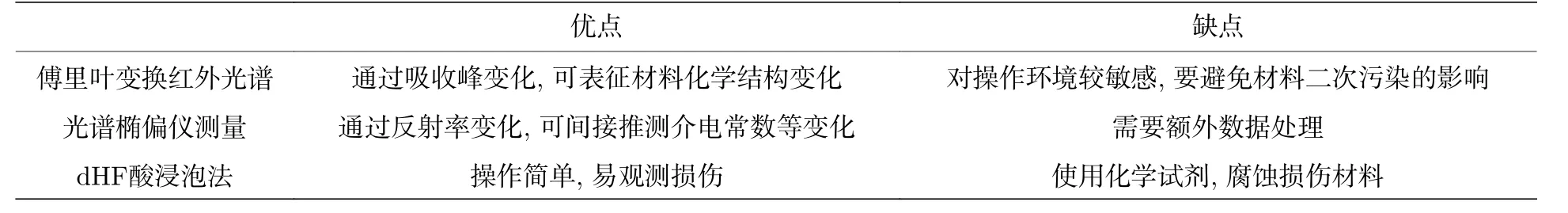

图1 给出了多孔材料产生等离子体损伤过程示意图, 以及有无等离子体损伤前后的材料化学结构[6].在等离子体放电中, 会产生大量的光子、带电粒子和活性自由基.由于多孔材料内部的孔隙是相互连通的, 因此这些活性粒子很容易在材料内部扩散, 进而与材料发生化学反应, 诱导去甲基化, 即碳元素损失(如图1(a)和图1(b)), 并形成Si—OH化学键, 导致材料的亲水性增加, 并升高整体的介电常数.多孔材料的孔隙越大, 活性粒子越容易扩散, 造成的损伤也就越严重.此外, 随着芯片特征尺寸的减小, 这种材料损伤甚至会导致结构坍塌,以至失去绝缘层的作用.因此, 实际工艺中需要对多孔材料采取保护措施, 并检测材料损伤程度.实验上常用的诊断手段包含傅里叶变换红外光谱法, 光谱椭偏仪测量, 稀释的氢氟酸(dHF: Diluted HF)酸浸泡法和材料的电学属性(如击穿电压和漏电流)测量手段[6].由于本文主要用到前三种诊断手段, 仅对这三种技术进行简要介绍.表1 中对比了这三种诊断技术的优缺点[6].

傅里叶变换红外光谱(Fourier transformed infrared spectroscopy, FTIR)是一种用来表征多孔低介电常数材料的常用技术.多孔低介电常数材料的主要吸收峰为950—1250 cm–1的Si—O—Si基团和1273 cm–1的Si—CH3基团.而多孔材料经过等离子体中的自由基化学改性受到损伤后,Si—CH3基团将部分损失, 相应的Si—CH3基团的1273 cm–1吸收峰将降低.同时吸收光谱将出现额外的930, 960 以及3000—3700 cm–1的吸收峰, 这些峰分别对应Si—F, Si—OH 和—OH 基团, 根据对应吸收峰在处理前后的大小变化, 可以判断多孔材料的损伤程度.

图1 (a)等离子体损伤示意图; (b)无等离子体损伤和(c)等离子体损伤后的low-k 多孔材料化学结构[6]Fig.1.(a) Schematic of plasma induced damage; chemical structure of low-k porous materials (b) before plasma damage and(c) same structure after plasma damage[6].

表1 等离子体材料损伤检测手段[6]Table 1.Characterization methods of plasma induced damage[6].

光谱椭偏仪测量是利用线偏振光与样品相互作用, 反射后转变为椭圆偏振光的性质, 通过使用合适的数据处理模型, 得到材料的光学常数.对于多孔SiO2透明材料, 可使用柯西模型和Cauchy公式, 处理反射的椭圆偏振光数据, 得到薄膜的厚度、折射率和介电常数.

dHF 酸浸泡法是一种简单且容易重复实现的等离子体损伤检测方法.当低介电常数的多孔材料暴露在等离子体中时, 等离子体中的活性自由基将与多孔材料发生化学改性, 原本疏水的Si—CH3会变成亲水的Si—OH, 同时化学反应也可能导致孔隙的坍塌, 使得多孔材料表面变得致密而亲水.由于dHF 溶解亲水表面的速率比溶解疏水表面的速率高几个数量级, 因此将这种材料浸入1/300 (质量分数比)稀dHF 水溶液中30—60 s, 之后测量薄膜进行等离子体处理前后的厚度变化, 就可以观察到材料的损伤程度.半导体行业上首选这种检测损伤方法.

3 多孔材料的低温刻蚀

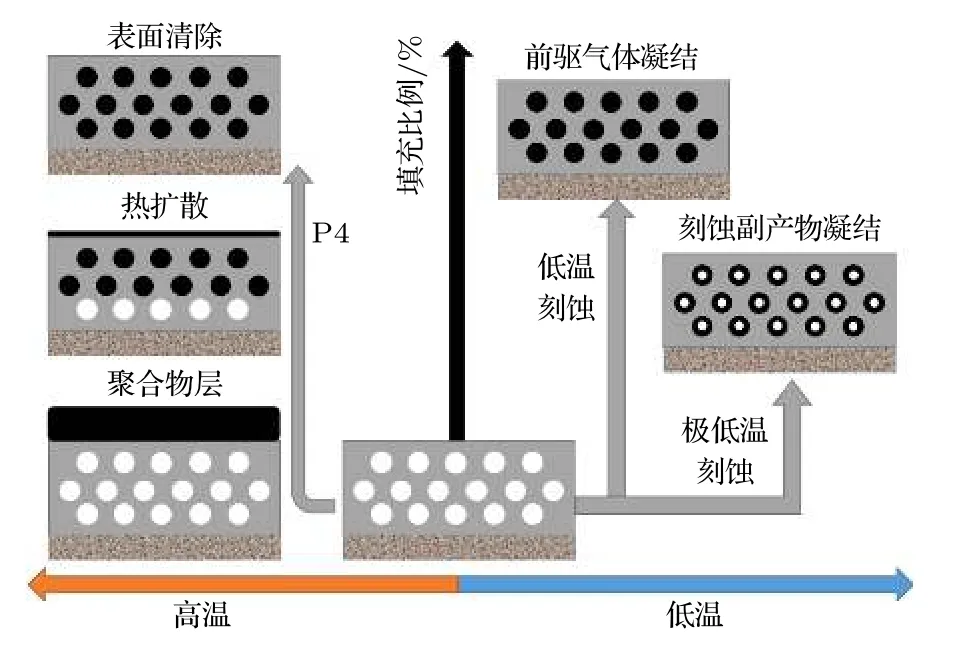

目前多孔材料的无损伤刻蚀技术主要包含P4,极低温刻蚀和低温刻蚀技术.如图2 所示, 三种技术对温度控制都有一定的要求[14].P4 技术需要在刻蚀进行之前, 通过高温使聚合物填充到材料内部, 并在刻蚀完成后, 通过高温加热移除聚合物.而低温刻蚀和极低温刻蚀则是在较低的基片温度下进行刻蚀工艺, 以达到保护材料的目的.P4 技术发展较早, 且需要使用高温加热来填充和清除聚合物, 工艺较为复杂, 成本较高.相比而言, 低温刻蚀技术只需降低基片温度来实现无损伤刻蚀, 工艺复杂度低, 具有非常好的应用前景.因此, 本文将针对低温刻蚀工艺进行综述介绍.

图2 多孔材料无损伤刻蚀技术: P4, 极低温刻蚀, 低温刻蚀(利用刻蚀前驱气体凝结作用)[14]Fig.2.Damage free etching of porous low-k material: Post porosity plasma protection (P4), cryogenic etch and low temperature etch using precursor condensation[14].

3.1 极低温刻蚀(刻蚀副产物凝结)

来自IMEC 的Zhang 等[13]首次将低温刻蚀技术应用到多孔材料的刻蚀.他们首先研究了纯SF6等离子体在不同基片温度下, 对多孔材料的刻蚀情况.如图3 所示, 通过对比OSG-2.0 材料在刻蚀前后和不同基片温度下刻蚀结构的FTIR 谱线,可以看到在–120 ℃时, Si—CH3元素对应的峰值最接近原始(即刻蚀前的黑色曲线)的峰值, 随着温度的升高, Si—CH3峰值急剧下降, 代表甲基(CH3)的损失增多, 等离子体损伤增大.并且在有偏压时(图3(b)), 由于离子轰击作用增强, 接近常温时的材料损伤更为剧烈.但无论有无偏压, 在极低温度(–120 ℃)下, 多孔材料都可以实现近乎无损伤的刻蚀效果.

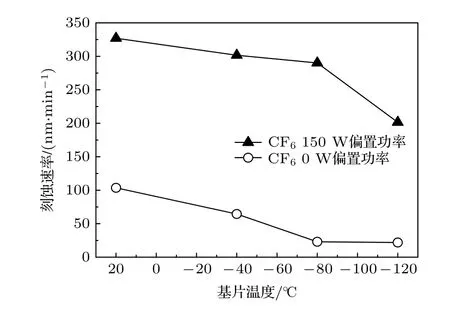

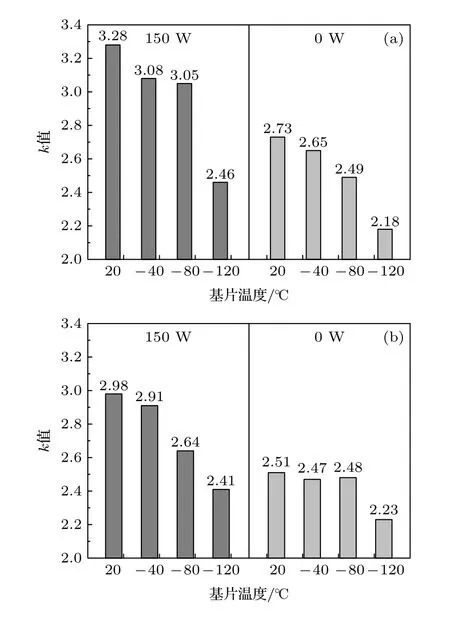

图4 所示是OSG-2.0 材料在不同基片温度下的刻蚀速率[13], 当有150 W 偏压时, 由于离子轰击基片的作用增强, 其刻蚀速率远大于偏压为0 W 的情况.随着温度的降低, 刻蚀速率逐渐下降.在–120 ℃时, 有偏压时的刻蚀速率是无偏压时的8 倍, 由于偏压只会增强纵向刻蚀速率(离子垂直向下轰击), 这有助于实现各向异性的材料刻蚀(即纵向刻蚀速率远大于横向刻蚀速率).

图3 OSG-2.0 材料刻蚀前后的FTIR 谱线 (a)无偏压刻蚀; (b)有偏压刻蚀[13]Fig.3.FTIR spectra of OSG-2.0 material (before and after plasma etching): (a) Without bias; (b) with bias[13].

图4 OSG-2.0 材料在不同基片温度下的刻蚀率[13]Fig.4.Etching rate of OSG-2.0 material at different chuck temperature[13].

图5 对比了纯SF6气体放电和SiF4/O2/SF6混合气体放电对多孔材料的刻蚀效果[13].可以看出, 有偏压时材料介电常数(k值)普遍偏大, 即由于离子的轰击作用增强, 材料损伤较大.随着基片温度的降低, 材料k值逐渐减小, 暗示材料损伤在减小, 在–120 ℃时材料损伤达到最小.此外, 混合气体放电刻蚀中, 材料的k值要更小一些, 甚至在–80 ℃时, 材料的k值也非常小.这说明混合气体放电中更容易在较低温度下生成容易钝化的聚合物(SiOxFy)以保护材料免受损伤.

图5 等离子体刻蚀后OSG-2.0 材料的介电常数k 值 (a)纯SF6 等离子体刻蚀; (b) SiF4/O2/SF6 等离子体[13]Fig.5.k value of OSG-2.0 material (before and after plasma etching): (a) Pure SF6 plasma etching; (b) SiF4/O2/SF6 plasma etching[13].

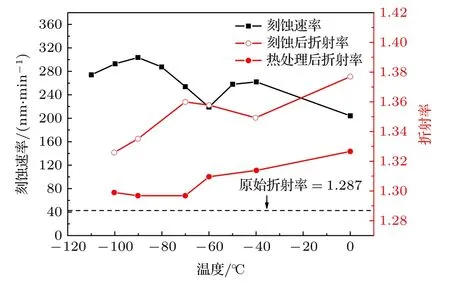

Rezvanov 等[19]进一步研究了CF3Br 和CF4等离子体对多孔材料的极低温刻蚀过程.图6 所示是多孔材料在CF3Br 等离子体中的刻蚀率和材料折射率与基片温度的关系.刻蚀速率并不是随着基片温度而单调变化, 在–60 ℃时刻蚀速率最小, 并且在–90 ℃附近达到饱和.在低温下形成的沉积物质很容易通过加热移除, 例如在–70 ℃以下温度经等离子体刻蚀后的材料, 在加热处理后, 折射率非常接近刻蚀前的材料折射率(pristine RI 虚线),说明沉积物质不仅起到了保护材料的作用, 在加热处理后皆被移除掉.然而, –70 ℃以上温度时,经等离子体刻蚀后的材料, 在加热处理后折射率仍然很高, 表征着材料损伤的发生.因此, –70 ℃以下温度的等离子体刻蚀对多孔材料造成的损伤非常小.

图6 不同基片温度下, 多孔材料在CF3Br 等离子体中的刻蚀率和材料折射率[19]Fig.6.Etching rate and refractive rate of porous material after CF3Br plasma etching at various chuck temperature[19].

如图7 所示, 他们进一步测量了不同温度下多孔材料刻蚀前后的FTIR 谱线.相比于刻蚀前(pristine, 图7(a)), 谱线上多出许多小峰(对应—CF3, —CHxBry和—SIFx元素), 这些小峰对应着易沉积的刻蚀产物, 使低k材料变得更加亲水(对应水吸收峰).在经过30 min 的300 ℃加热处理后, 这些谱线峰值消失, 但是材料仍保持一定的亲水性(对应图7(b)中的水吸收峰).他们推测刻蚀产物中可能仍含有一定浓度的Si—CHxBry元素,该元素增加了材料的亲水性.

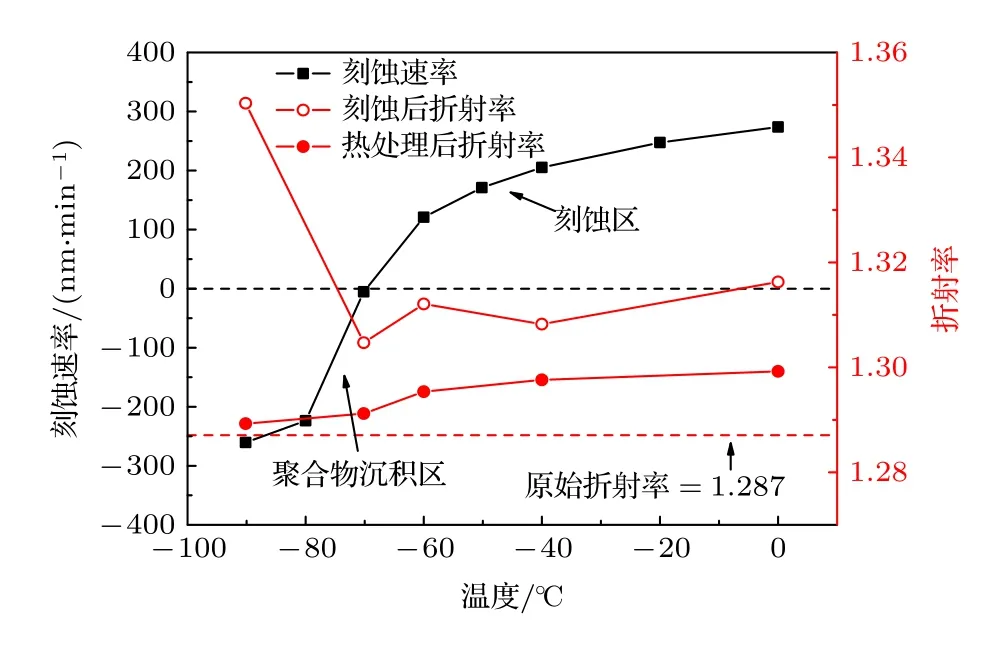

相比于CF3Br 等离子体, CF4等离子体含有更高浓度的F (易于刻蚀), 并且不会与多孔材料(SiO2基体)反应生成难以挥发掉的化合物.因此,Rezvanov 等[19]进一步研究了不同基片温度下, 多孔材料在CF4等离子体中的刻蚀率和材料折射率.如图8 所示, 材料的刻蚀速率随着温度的下降而急剧减小.在–70 ℃以上温度时, 材料的折射率几乎不变, 但是在–90 ℃时, 折射率突然增大, 表征着大量沉积物(CFx类聚合物)的生成, 并导致了刻蚀速率的急剧减小.在将材料加热处理后, –90 ℃刻蚀温度时的材料折射率几乎恢复至与材料刻蚀之前相同的折射率值, 表征材料几乎无损伤发生.此外, 对比图6 中的结果, 即便是在–60 ℃的刻蚀温度, CF4等离子体刻蚀处理后的材料折射率仍小于CF3Br 等离子体刻蚀情况.因此, 对于多孔材料的刻蚀, CF4等离子体的性能要高于CF3Br 等离子体, 其在–60 ℃附近温度就可以实现多孔材料低损伤刻蚀, 并保持较高的刻蚀率(120 nm/min).

图8 不同基片温度下, 多孔材料在CF4 等离子体中的刻蚀率和材料折射率[19]Fig.8.Etching rate and refractive rate of porous material after CF4 plasma etching at various chuck temperature[19].

3.2 低温刻蚀(刻蚀前驱气体凝结)

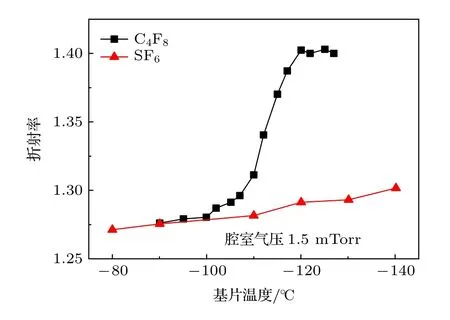

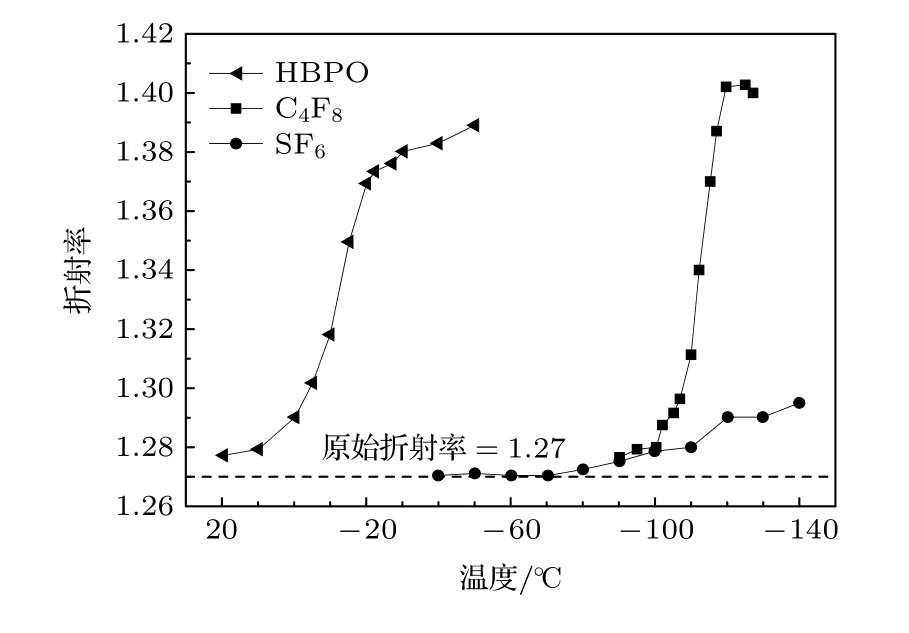

前面介绍的极低温刻蚀工艺, 皆是利用刻蚀生成的副产物在较低温下的凝结作用, 来抑制等离子体中自由基的扩散, 进而保护多孔材料免受损伤.然而这种工艺对于工艺混合气体的比例、基片温控极为严苛.为进一步优化低温刻蚀工艺, 来自IMEC 的Zhang 等[14]又提出了利用刻蚀前驱气体在低温下的凝结-液化作用来实现多孔材料的保护.他们首先检测了不同气体(SF6和C4F8)在无等离子体放电情况下, 于材料内部的凝结作用.如图9 所示, 在腔室内充入SF6后, 随着基片温度的降低, 材料的折射率只是略微升高, 这表征SF6在低温时只是部分凝结在材料的内部表面.而在腔室内充入C4F8后, 当温度降低到–110 ℃以下, 材料的折射率迅速升高并到达饱和, 这表征此时C4F8气体可以充分在材料内部表面发生凝结, 甚至填满材料内部孔隙.由此, 他们指出可以在刻蚀进行之前, 将基片台温度降低, 并充入易于凝结的前驱气体, 使其液化并附着在材料内壁.刻蚀过程中, 通过保持较低的基片台温度, 凝结的液化气体会一直保护材料.当刻蚀工艺完成之后, 恢复基片台温度至室温, 凝结的液化气体会自然挥发, 进而留下完好无损的刻蚀结构.

图9 多孔材料内部分别充入SF6 和C4H8 气体后, 在不同温度下的折射率(反应气体的凝结比例, 1 Torr =1.33322×102 Pa)[14]Fig.9.Change of refractive index as a function of temperature, showing the condensation of pure SF6 or C4H8 into a porous low-k SBA-2.2[14].

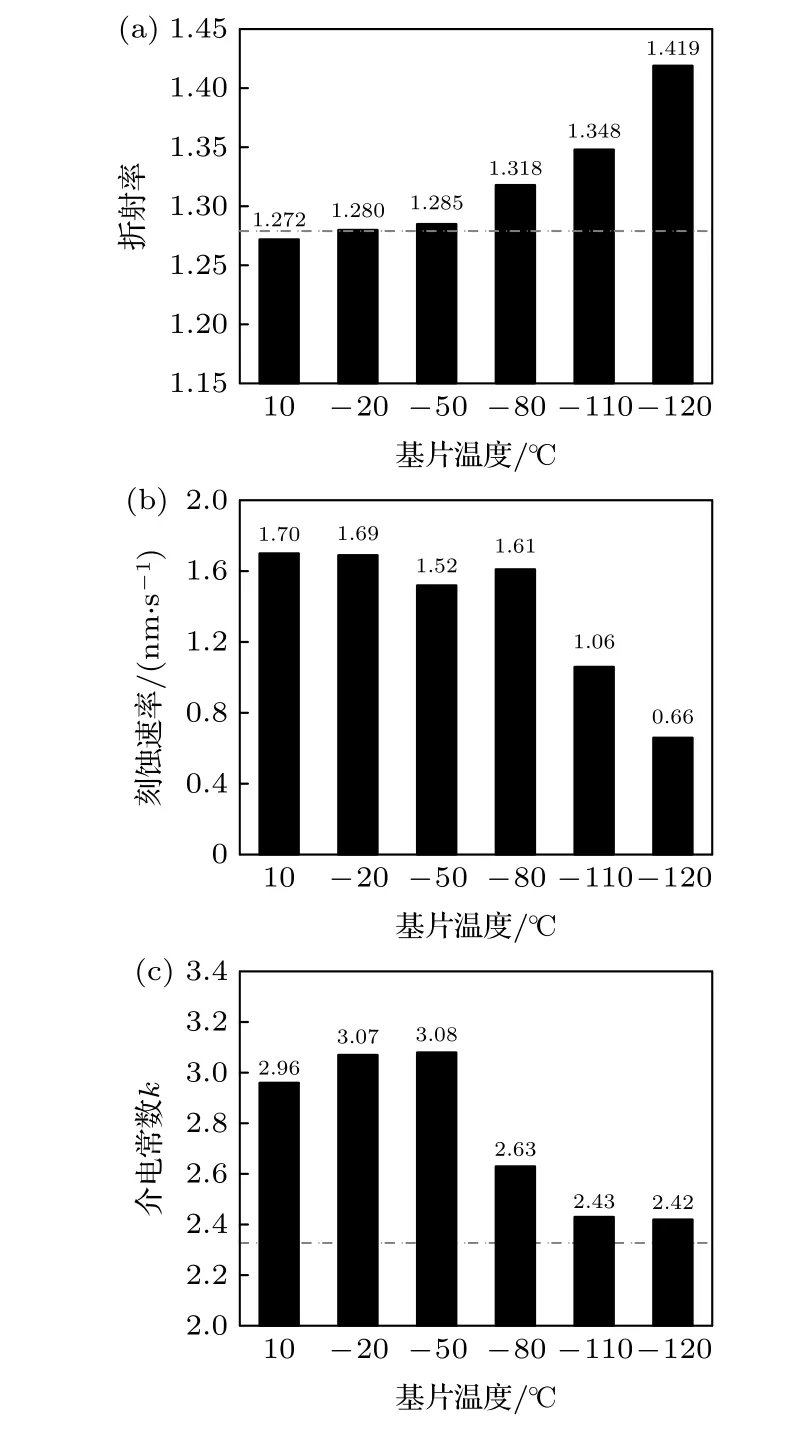

为验证这一技术的可行性, 他们检验了利用C4F8/SF6混合气体进行低温刻蚀的结果.如图10所示, 随着基片温度的下降, 材料的折射率迅速升高(图10(a)), 表征大量前驱气体凝结在材料内部,填充材料内部孔隙.由于这些凝结物可以有效阻止等离子体内部活性自由基的扩散, 起到保护材料的作用.如图10(b)所示, 当温度降低到–110 ℃以下时, 刻蚀过后材料的介电常数很小(接近原始k值), 由此实现了多孔材料的无损刻蚀.但是在垂直的刻蚀方向上, 这些凝结物仍需要由等离子体移除, 因此等离子体的刻蚀速率有所减小.

尽管C4F8/SF6混合气体可以实现预期的低温刻蚀效果, 但是其对基片的温度要求仍极为苛刻,实现–110 ℃的低温不仅对刻蚀机台是个挑战, 且需要较长液氮处理时间, 这会降低工艺生产效率.为此, IMEC 进一步研制了一种新的工艺气体HBPO(high boiling point organic), 以实现在较高温度下的液化效果[16].图11 对比了几种气体在低温下在多孔材料内部的凝结效果(对应材料折射率), 可以看出, HBPO 气体在–50 ℃左右即可近似实现C4F8气体在–120 ℃附近温度的效果.

图10 C4F8/SF6 等离子体刻蚀多孔材料 (a)折射率;(b)刻蚀率; (c)介电常数k[14]Fig.10.Plasma etch results with mixture of C4F8/SF6 at different chuck temperature: (a) Refractive index; (b) etching rate; (c) k value[14].

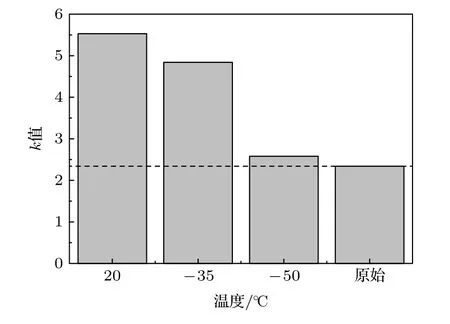

他们进一步检验了不同基片温度下, 等离子体刻蚀多孔材料后的介电常数[16].如图12 所示, 室温时材料k值最高, 表征相当程度的材料损伤.随着基片温度的降低, 材料的k值一直在减小, 即低温凝结逐渐起到保护材料的作用.当基片温度在–50 ℃时, 材料的介电常数十分接近刻蚀之前的k值, 意味着实现了近乎无损的多孔材料刻蚀效果.由此可见, 放电气体的选取对于推广低温刻蚀工艺技术是十分重要的.

图11 多孔材料内部分别充入HBPO, SF6 和C4F8气体后, 在不同温度下的折射率(反应气体的凝结比例)[16]Fig.11.Refractive index of porous material at various chuck temperature in HBPO, SF6 and C4F8 gas[16].

图12 不同温度下, HBPO 等离子体刻蚀多孔材料后的介电常数[16]Fig.12.k value of porous material after HBPO plasma etching at various chuck temperature[16].

为丰富工艺气体的选择可能性, IMEC 进一步尝试对比了多种工艺气体(合成气体)的低温刻蚀效果[18].图13 列出了多种工艺气体在不同温度下,刻蚀多孔材料的刻蚀速率和介电常数k值.通过对比可以发现, HBPO, Mikado 和Sumida 三种气体分别在–50, –55 和–60 ℃时进行的等离子体刻蚀,可实现较为接近材料原始k值(2.31)的效果, 表征近乎无损刻蚀的实现.

前面的研究内容皆为实验结果, 且缺少低温基片对等离子体状态影响的研究.因此, 本课题组利用Kushner 等[20,21]开发的HPEM 混合模型(流体耦合蒙特卡罗模型)[22,23], 模拟研究了低温基片对等离子体(SF6/C4F8)放电特征和材料刻蚀效果的影响[24].模型首先求解流体模型(求解粒子连续性方程, 能量和动量守恒方程), 计算等离子体腔室内的放电过程, 得到等离子体密度、温度等宏观参数,再耦合离子蒙特卡罗模型(模拟一定量带电粒子运动和碰撞过程), 输出带电粒子和活性自由基到达基片表面的通量和能量分布.进一步将这些物理量作为输入量, 导入表面刻蚀模型, 通过耦合大量的自由基与材料表面之间的化学反应(包含刻蚀挥发和沉积过程), 实现等离子体刻蚀过程的模拟(包含刻蚀剖面和刻蚀速率的演化过程).

图13 多种工艺气体在不同温度下, 对多孔材料刻蚀过程中的刻蚀率和介电常数k 值[18]Fig.13.Etching rate and k value of porous material for different gas discharge as a function of chuck temperature[18].

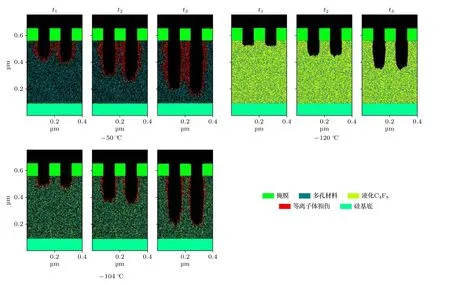

图14 所示是不同温度下, 模拟的刻蚀剖面[24].图中红色代表材料损伤, 黄色代表凝结液化的C4F8, 灰色代表多孔材料, 黑色是衬底(即空白).在–50 ℃时, 由于C4F8还没有凝结, 材料损伤很大.在–95— –104 ℃之间温度时, 材料内部开始凝结很大一部分C4F8(黄色物质增多), 其对材料起到了一定的保护作用, 但是由于材料表面并没有完全被液化的C4F8覆盖, 因此少量等离子体自由基仍可以向材料内部扩散, 造成损伤.但是当温度降低到–110 ℃以下, 材料内部几乎被凝结的C4F8填充, 材料损伤降到最低.由于凝结的C4F8也需要由等离子体移除, 这会降低刻蚀速率.

图14 计算得到的不同温度下的刻蚀轮廓 (a) –50 ℃; (b) –95 ℃; (c) –104 ℃; (d) –110 ℃; (e) –115 ℃; (f) –120 ℃[24]Fig.14.Etching profiles at various chuck temperature: (a) –50 ℃; (b) –95 ℃; (c) –104 ℃; (d) –110 ℃; (e) –115 ℃; (f) –120 ℃[24].

图15 不同基片温度(–50, –104, –120 ℃)下3 个时刻(t1, t2, t3)的刻蚀轮廓[24]Fig.15.Evolution of etching profiles at various chuck temperature (–50, –104, –120 ℃)[24].

图15 进一步给出了不同基片温度下刻蚀轮廓的演化过程[24].在–50℃温度下, 由于C4F8没有凝结,t1时刻就产生一定程度的刻蚀损伤, 随着刻蚀的纵向进行, 刻蚀损伤也在横向发展, 直到t3时刻中间结构几乎被损伤殆尽.在–104 ℃温度下, 部分C4F8凝结在材料内部, 形成一定的保护作用,因此在t1时刻, 几乎没有材料损伤发生, 刻蚀在离子辅助轰击的作用下, 仍可以向下进行.然而, 随着时间的推进, 由于材料并没有完全被凝结的C4F8保护起来, 仍有部分自由基可以缓慢向材料内部扩散, 造成一定的损伤.在–120 ℃温度下, C4F8几乎完全凝结在材料内部, 自由基的横向扩散被完全阻隔, 因此3 个时刻的刻蚀损伤几乎为零.以上的模拟过程, 可以清晰地观测到自由基的扩散和等离子体损伤的过程以及低温保护机制.

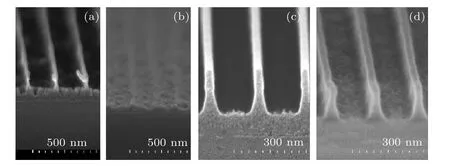

为确认模型的准确性, 图16 给出了相应放电参数下的等离子体刻蚀实验结果[24].如图16(a)和图16(b)所示, 在–50 ℃温度下刻蚀材料后, 由于材料内部受到大量等离子体损伤, 导致刻蚀结构近乎完全被dHF 酸腐蚀.而在–110 ℃温度下, 由于低温导致C4F8大量凝结成液态并附着在材料表面, 保护材料免受损伤, 在被浸到dHF 酸溶液后, 刻蚀结构仍保持完整.这与图14 中的模拟结果一致.

图16 SF6/C4F8 等离子体刻蚀多孔材料的截面结构 (a) –50 ℃刻蚀后结构; (b) –50 ℃刻蚀后浸到dHF 酸溶液30 s; (c) –110 ℃刻蚀后结构; (d) –110 ℃刻蚀后浸到dHF 酸溶液30 s[24]Fig.16.Cross-sectional images of narrow spacing trench profiles: (a) –50 ℃, after plasma etching; (b) –50 ℃, after plasma etching and 0.5% dHF dip 30 s; (c) –110 ℃, after plasma etching; (d) –110 ℃, after plasma etching and 0.5% dHF dip 30 s [24].

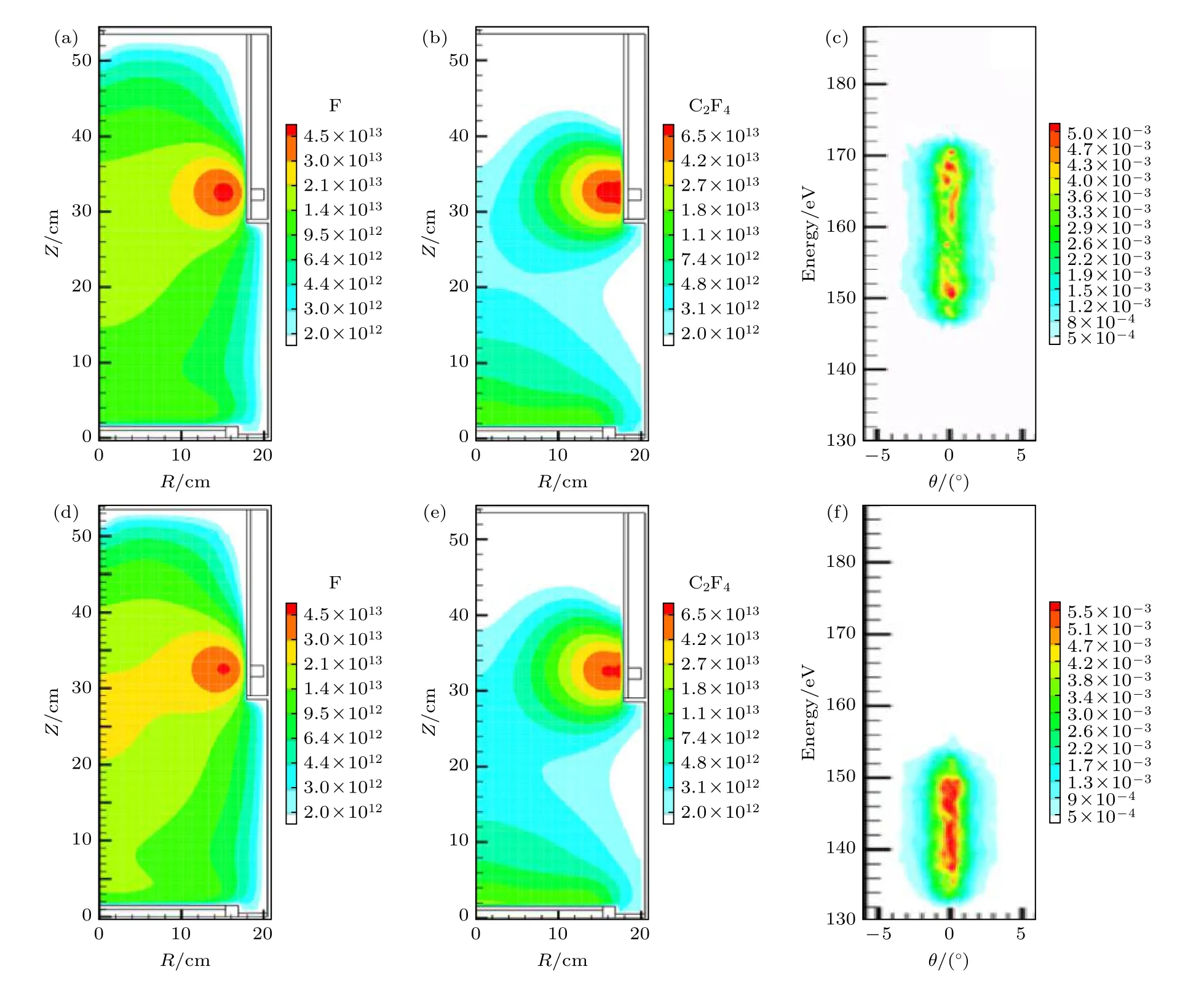

图17 低温刻蚀–50 ℃时, (a) F 密度分布, (b) C2F4 自由基分布, (c)离子能量分布; 低温刻蚀–120 ℃时, (d) F 密度分布, (e) C2F4自由基分布, (f)离子能量分布[24]Fig.17.Calculated (a) and (d) F atom density (in cm–3), (b) and (e) C2F4 molecule density (in cm–3), and (c) and (f) normalized ion energy and angular distributions, at –50 ℃ (a)–(c) and –120 ℃ (d)–(f)[24].

进一步模拟了不同基片温度对等离子体状态的影响.图17 所示是不同基片温度对应的感性耦合放电中的等离子体空间分布和轰击到基片上的离子能量分布[24].感性耦合放电会在线圈附近诱发很强的环向交变电场, 这一电场平行于腔室侧壁, 可以长时间加速电子而不损失到侧壁, 因此线圈附近的功率耦合效率最高, 等离子体密度也是最高的.等离子体由线圈附近逐渐向下方的腔室扩散, 并到达底部的基片(如图17(a)、图17(b)、图17(d)、图17(e)).此外, 如图17(c)和图17(f)所示, 基片电极上的射频功率源会在电极上诱导出自偏直流电压和直流鞘层, 加速离子到很高的能量轰击基片, 这些离子入射角度很小, 可以实现定向的离子轰击辅助刻蚀效果.

通过对比两个基片温度情况, 可以清晰看到当温度由–50 ℃降到–120 ℃后, 基片附近的F 密度和C2F4密度均有升高(图17(a)、图17(b)、图17(d)、图17(e)), 这是由于根据理想气体方程(pv=nkT),基片附近较低的温度导致了更高的中性气体浓度.而放电线圈距离基片台很远, 低温基片电极并不会对线圈附近的等离子体产生影响.基片电极附近的气体浓度升高会增大粒子之间的碰撞概率和电离效率, 产生略高的等离子体密度.此外, 碰撞概率的增加又会进一步影响等离子体轰击到极板上的带电粒子通量(碰撞会阻尼粒子的定向运动, 减小粒子通量), 并最终减小基片上的自偏直流电压[25]和离子轰击能量(如图17(f)).由此可以判断, 基片温度会对基片附近的等离子体的状态产生一定的影响, 并反过来调制到达基片的自由基和离子通量以及能量, 最终影响刻蚀过程, 即低温基片会升高基片上方的自由基密度和通量, 减小离子轰击能量.这种影响与基片和室温之间的温差紧密相关.

4 结 论

低温刻蚀可以有效减小等离子体(刻蚀)工艺对多孔材料造成的损伤.低温刻蚀机制有两种,一种是利用刻蚀副产物在极低温度下的沉积作用(< –80 ℃), 来抑制活性自由基扩散, 并保护材料免受损伤, 刻蚀完成后通过加热基片温度来使沉积物挥发(约350 ℃); 一种是利用刻蚀前驱气体在低温下的凝结作用(< –50 ℃), 让气体预先填充材料, 在低温的作用下, 凝结成液态并附着在材料内部, 进而在刻蚀过程中保护材料, 刻蚀完成后只需要将基片温度恢复至室温, 凝结物即可挥发殆尽.前者对混合气体的比例较为敏感且基片调制温度范围很大, 工艺实现难度较大, 而后者对气体的选择更加灵活, 且对基片温度的调控要求相对宽松.因此, 后者更有望在实际工业应用中得到推广使用.

此外, 基片温度对等离子体放电过程也会产生一定影响, 这种影响会最终反过来调制刻蚀效果.当基片温度降低, 基片附近的中性气体浓度会升高, 诱导更高的碰撞概率, 调制轰击到基片表面的粒子通量和能量, 进而影响刻蚀效果.实际工艺优化中, 不能忽略基片刻蚀温度与等离子体状态之间的相互影响.