智能脱硝控制系统的优化研究

赵 毅

(山西兴新安全生产技术服务有限公司,山西 太原 030000)

引 言

选择性催化还原技术是利用氨为催化原材料对烟气中的氮化物进行置换,降低废气中的污染物数量、减少环境污染的一种常用方法。由于排烟系统内的烟气含量会随着机组负荷的变化而变动,因此常规控制系统中,通常采用按最大烟气排放量为基准进行喷氨,氨喷出时的扩散面积不足,导致系统脱硝效率低、成本高、氨逃逸率高,无法满足新形势下脱硝经济性和脱硝率的要求。

针对现有脱硝控制系统的不足,在对烟气排放变化规律进行分析的基础上,提出了一种新的智能脱硝控制系统,通过利用分区、分段、多次喷氨的方式提升催化剂和氮化物的接触效果,通过多点均衡控制模式控制系统总的喷氨量,在提升催化效率的情况下降低喷氨的总量。根据实际应用表明新的控制系统能够将脱硝过程中的喷氨量降低7.8%,将出口处氮化物的浓度降低了13.1%,对提升排烟系统的净化效果和脱硝经济性具有十分重要的意义。

1 智能脱硝控制原理

以电厂300 MW锅炉发电机组为例,其排烟系统中氮化物的最大质量浓度约为440 mg/m3,烟气在烟道内流动时存在一定紊流,流场稳定性较差,烟气中氮化物的分布不均匀,最大浓度场偏差约为37%,系统脱硝率约为67%,氨逃逸率约为4.1 mg/m3。通过对整个脱硝过程的分析,发现脱硝控制系统采用的是定量喷氨模式,一次喷出的液氨量大、分散度低,导致无法和烟气中的氮元素充分接触,因此无法发挥最大的催化效率,同时还造成了氨的逃逸率过高。

因此本文提出的智能脱硝控制系统,采用了闭环调节控制的逻辑,在排烟系统内增加氮化物含量高精度监测系统,将监测结果反馈给喷氨控制器,控制器根据反馈的氮化物的含量和分布自动计算最佳喷氨量和喷雾压力。

系统采用了多层分布、逐级喷洒脱硝的控制模式[1],根据排烟总量,在烟道内设置3~5处液氨喷洒点,通过逐级分解、逐层喷洒的方式来确保脱硝率。为了保证定量液氨喷洒量的准确性,系统通过第一级监测到的废气内的氮化物含量来确定该体积含量的废气脱硝所使用的的液氨量,为了确保脱硝的彻底性,实际脱硝量的设置应乘以1.1的损耗系数,避免液氨不足导致的脱硝率低下。确定总的液氨消耗量后,智能脱硝控制系统对每次喷洒量进行设定,保证总消耗量的一致性。

2 智能喷氨控制系统

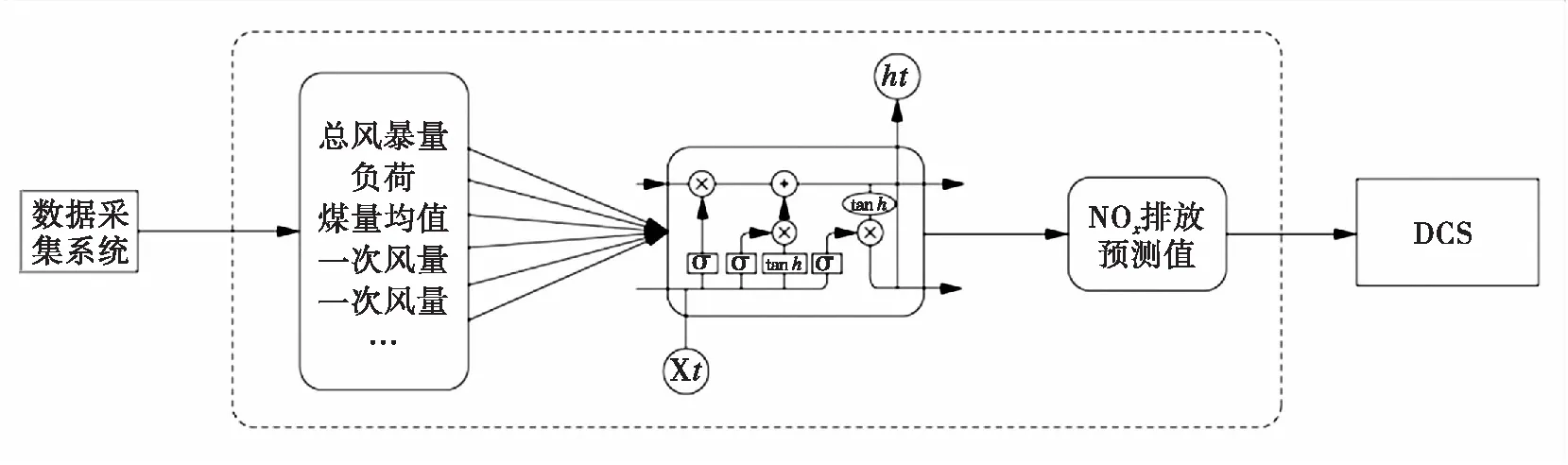

该系统的控制核心,在于智能喷氨控制系统,在工作过程中能否准确的根据监测结果合理的设置喷氨总量并合理分布每次喷氨的量。因此智能喷氨控制系统中,设置了大数据分析模块和外置的智能控制装置,以大数据分析为支撑,为智能喷氨控制装置的执行提供精确的数据支撑。智能喷氨控制系统逻辑,如第131页图1所示。图中DCS表示分散控制系统[2]。

图1 智能喷氨控制逻辑示意图

该智能控制系统中,其精确控制的核心在于在线神经网络预测逻辑,根据烟道入口处的烟气分布,对后续的烟气扩散状态、氮化物分布状态等进行智能预测,为精确喷氨通过可靠的前端数据支撑,解决现有控制系统无法准确预测氮化物分布,无法进行精确喷氨控制的难题。

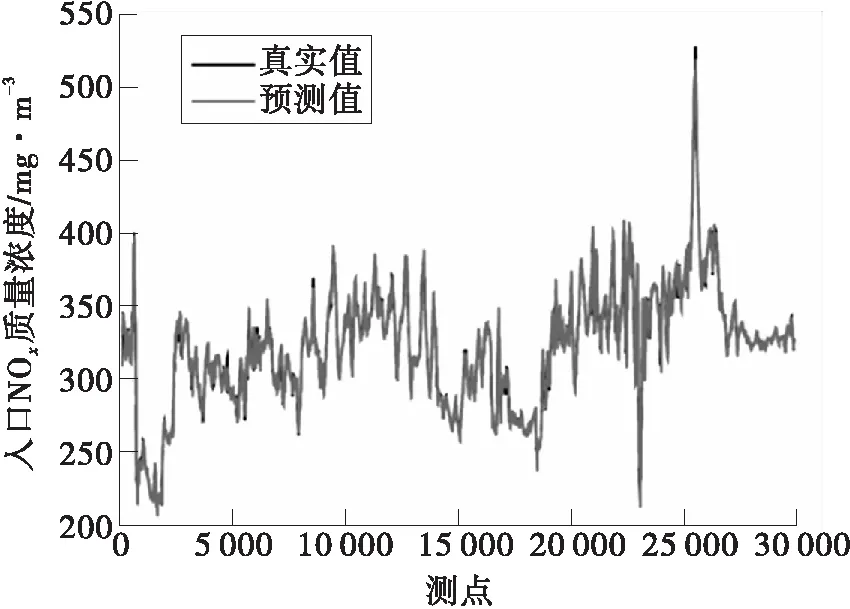

为了保证在线神经网络预测的准确性,在监测单元内,设置了内置燃烧氮化物质量浓度监测模块[3],通过燃烧机理来对入口处的氮化物浓度状态进行精确监测,提升神经网络预测的准确性,也解决了传统浓度监测传感器监测结果偏差大、滞后性大的不足。该神经网络预测结果对比,如图2所示。其预测结果和实际数值相比,准确率高达99.1%,完全满足对废气内氮化物浓度精确预测的需求。

图2 神经网络预测与实际值对比结果

3 逐级喷氨控制

由于废气在烟道内流动时存在着较大的不稳定性,导致在同一个截面上氮化物的分布存在极大的不均匀性,降低了催化剂和氮化物的接触面积,影响催化反应的效率。因此提出了在烟道内液氨喷洒面上增加喷氨格栅分区控制技术[4]。对喷氨系统内的喷氨管道进行分段,在各个分段内增加调控阀门和监测装置,烟气在通过格栅后,其气流相对稳定,在同一截面上的氮化物的分布也相对均衡,此时监测装置将该截面上的监测结果反馈给分散控制系统中年的喷氨控制模块,自动选定喷氨量和喷氨压力,使催化剂和氮化物充分结合,提高催化反应效率,也降低了反应式氨的逃逸率。

在该喷氨控制系统中,喷氨总量控制单元和喷氨分区控制单元进行一体化控制,以喷氨总量控制为核心,根据分段内氨气的的监测情况,灵活的调整喷氨量,系统优化了喷氨调节量,同时设置了连锁控制装置,使二者联动控制,满足控制精确性的需求。

4 应用效果分析

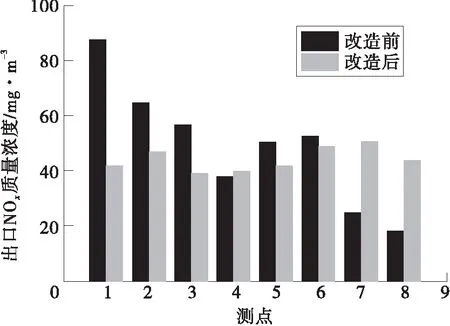

为了对优化前后的效果进行对比,在烟道出口处设置氮化物浓度监测装置,对优化前后的状态进行对比,结果如图3所示。

图3 优化前后氮化物浓度对比

由图3可知,改造前出口处氮化物的平均质量浓度为47.6%,其排放不均匀度约为36.7%,改造后出口处氮化物的平均质量浓度为41.4%,比优化前降低了13.1%。其排放不均匀度约为8.3%,比优化前降低了77.4%,显著的提升了脱硝的效率效率和一致性,同时在整个过程中的喷氨量降低了约7.8%,进一步提升了脱硝的经济性。

5 结论

针对传统脱硝控制系统无法精确控制脱硝过程中喷氨量,导致脱硝效率低、成本高、氨逃逸率高的不足,提出了一种新的智能脱硝控制系统,通过对喷氨量的精确控制,实现了脱硝效率和经济性的提升,根据实际应用表明:

1)智能脱硝控制系统,采用了多层分布、逐级喷洒脱硝的控制模式,确定总的液氨消耗量后,系统对每次喷洒量进行设定,保证总消耗量的一致性。

2)智能喷氨控制系统中,设置了大数据分析模块和外置的智能控制装置,以大数据分析为支撑,为智能喷氨控制装置的执行提供精确的数据支撑,确保喷洒的精确性。

3)新的控制系统能够将脱硝过程中的喷氨量降低7.8%,将出口处氮化物的浓度降低了13.1%,对提升排烟系统的净化效果和脱硝经济性具有十分重要的意义。