抽水蓄能电站施工机械设备“油改电”可行性分析

杜 藏,张学清,张兴彬,潘福营 ,殷 康

(1.河南洛宁抽水蓄能有限公司,河南省洛阳市 471700;2.国网新源控股有限公司,北京市 100161 )

0 引言

抽水蓄能电站在建设期间涉及大量的洞室作业,燃油设备工作时产生大量的污染物和废气,一方面由于洞内作业空间小,产生的污染物和废气不易扩散,从而降低洞内空气质量;另一方面内燃机工作时会产生较大的振动和噪声,长时间工作噪声会对施工人员的听觉器官等造成一定影响。研究采用新能源设备代替燃油设备,可以降低空气污染,改善作业环境,充分体现以人为本、保护环境、和谐发展的理念。

2014年习近平总书记在中央财经领导小组第六次会议上明确提出了“四个革命、一个合作”的重大能源战略思想。伴随着世界能源转型的大趋势,中国作为能源大国和负责任大国,也肩负着推动技术创新、促进地区能源转型、实现可持续发展的重任[1]。

国家电网有限公司在2019年工作会议上提出加快泛在电力物联网建设[2],是落实“三型两网、世界一流”发展目标的重要举措,发挥央企带头作用,带动上下游产业协同发展,共同促进能源绿色转型。

目前在抽水蓄能电站工程建设领域,施工使用的机械设备主要有自卸车、反铲、装载机、推土机、三臂凿岩台车、混凝土湿喷机等设备,设备全部以燃油为动力。目前,新能源技术的研究成果主要集中在乘用车[3,4]和港口龙门吊[5,6],市场上新能源载重型商用车有部分产品但尚未形成规模,新能源工程机械大都处于技术研发和样机试验阶段,还未能大范围推广[7-10]。国家电网有限公司作为央企,牵头研究施工机械设备“油改电”,可以有效促进施工机械行业装备升级,对提升施工机械水平、带动相关行业发展等具有重大意义。

1 现状调研

1.1 典型建设项目现场

项目现场调研包括天池、洛宁、绩溪等抽水蓄能电站项目施工现场。调研的各抽水蓄能电站项目主要施工机械设备的种类及使用总量情况见表1。

从表1可以看出,部分移动范围较小的施工机械(如反井钻机、混凝土泵)已是电动设备,约占设备总台数的15%;但数量占比较大的运输车辆(自卸车、泵车)、土方机械(装载机、挖掘机)等采用传统柴油动力。

表1 典型抽水蓄能电站项目主要施工机械设备汇总表Table 1 Summary of main construction machinery and equipment of typical pumped storage power station project

1.2 典型施工机械设备

抽水蓄能项目建设期可分为筹建期、高峰期和机电安装期;绝大多数施工机械和车辆以施工中标单位租用社会资源为主;施工单位自身只有少量特种设备;开挖工艺以“钻爆法”为主;施工设备持续工作时间长,主要土方机械为2m3的挖掘机、2~3m3的推土机和3m3的装载机;主力土方运输车辆为6×4和8×4重型自卸汽车。

调研组调研的施工机械设备制造商包括华菱、潍柴动力等国内商用汽车及柴油发动机生产企业,调研部分常见6×4及8×4电动/柴油重型自卸汽车产品主要参数,涉及驱动形式、排放、总质量、整备质量、货箱尺寸、最高车速、动力总成型号、额定/最大功率、燃料/电池种类等。

1.3 主要施工设备的能耗和排放

施工现场半数以上的设备为运输车辆,以自卸汽车和混凝土搅拌车为主,均采用柴油动力;另一部分为挖掘机、装载机等土方机械,全部采用柴油动力。其他诸如凿岩台车、钻机等特种设备,在施工作业中采用电驱动,行走时多使用柴油动力。

在项目筹建期,施工现场以土石方开挖为主,主要使用挖掘机和自卸汽车;进入基建高峰期后,随着各施工作业面的陆续展开,施工设备进入使用高峰期;项目在机电设备安装期内,绝大多数的开挖、填埋、灌浆等土建项目基本完成,大部分土方机械和自卸汽车撤离现场,运输及起重设备进入作业高峰期。

从天池、洛宁等抽水蓄能电站项目的燃油消耗统计看,预计平均每个项目基建期约需消耗5万多吨柴油。

1.4 调研结论

(1)在设备规模上,道路运输车辆占施工机械设备总量的半数以上。

(2)环境特点为运输距离短、路况差、坡度大,超载普遍但超载程度不严重。

(3)现有条件下土方机械采用混合动力更具综合优势。

(4)部分作业设备在一定程度上已经实行电力驱动,其他设备可以分阶段推进电动化。

(5)影响因素在于:充换电模式需探索,现有施工运营模式需创新。

2 现有技术及产品分析

抽水蓄能电站都建在具有一定高差的山区,地形相对较陡;道路均为临时道路,在施工期受爆破、开挖等因素影响路线不断在调整变化;施工前期路面质量一般较差,以砂土路、碎石路居多,且部分路段坡度大(部分坡度超过9°)、转弯多、路况差,中后期有部分硬化路面;地下工程地下水丰富,洞内潮湿。临时渣场距离作业区一般相对较近,施工期点多面广,施工设备调度转移工作面频繁。

基于当前新能源技术水平和市场成熟产品,以天池、绩溪等项目为参考、以洛宁抽水蓄能建设项目为案例,根据项目施工现场的实际情况,对“油改电”的技术可行性和经济可控性等方面进行具体分析评估。

2.1 主要设备的特性与使用状况

根据洛宁、天池、绩溪等抽水蓄能电站项目调研情况分析,所用车辆均为在用车,其车龄均在2年以上;超载现象普遍但超载量不大;施工作业点多面广,施工设备调度转移工作面频繁;回填作业还需淋水,持续工作时间均较长。

现有抽水蓄能电站项目的大型施工机械设备可分为四类,主要包括:

(1)运输车辆:自卸汽车、载货汽车等。

(2)专用作业车辆:混凝土搅拌车、混凝土输送泵车等。

(3)土方机械:挖掘机、装载机、推土机等。

(4)特种作业机械:凿岩台车、反井钻机、扒渣机等。

2.2 车辆主要参数对比

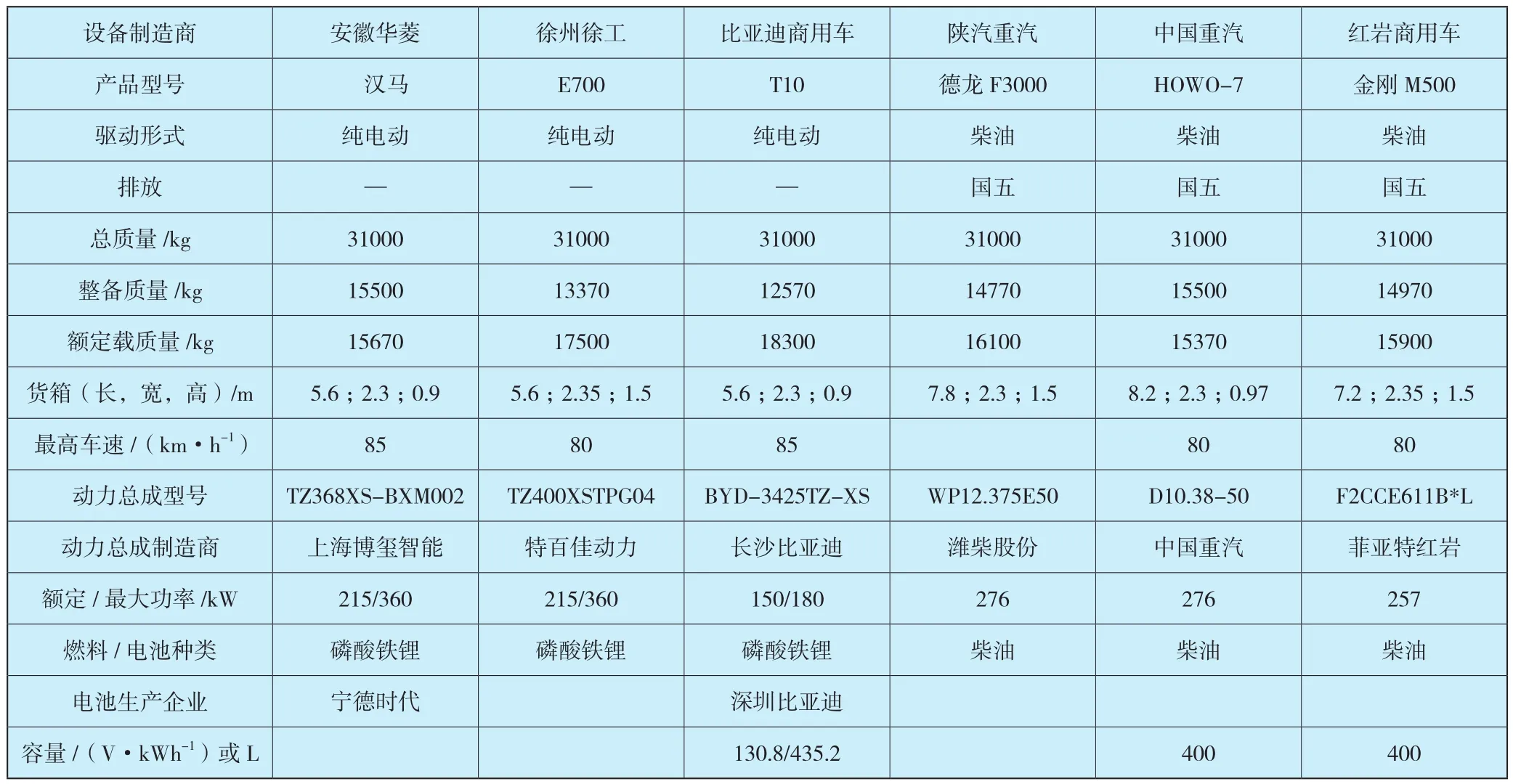

从新能源企业调研以及已公布的“道路机动车生产企业及产品公告”和“新能源汽车推广应用推荐车型目录”中可了解得知,目前国内已有多家商用车企业研制生产了重型纯电动商用车,产品以纯电动牵引车和纯电动自卸车为主。

表2为部分8×4自卸汽车产品主要参数。从表2可看出,在同等级别下,纯电动自卸汽车的使用参数与传动柴油动力自卸汽车的使用参数基本相当。

表2 部分8×4自卸汽车产品主要参数Table 2 Main parameters of some 8×4 dump truck products

3 技术可行性分析

3.1 技术可行性

电机驱动与传统内燃机驱动相比,具有:

(1)起动力矩大、过载能力强;

(2)运行平稳、可靠性高;

(3)调速响应快,调速范围宽;

(4)具有电磁制动功能,可兼作发电机使用,方便高效地实现电回馈;

(5)其转矩特性是小于基速时为恒转矩,随着转速升高转矩逐渐减少。

对道路运输车辆而言,虽然传统柴油动力具有低速扭矩大、市场成熟度高、维保及配件成本低,但纯电动车辆使用中的清洁、安静、迅捷和经济则是柴油车辆所无法比拟的。因此,电力驱动是目前各行各业动力源的主要发展趋势。

近年来,我国“三电”(电池、电机、电控)的技术水平快速提升,现有的电力驱动技术可以满足一般条件下的中短距离运输需要。今后随着动力电池技术、驱动电机技术、智能电网、智能网联等关键技术的发展,大型施工机械设备的用电可靠性会得到进一步提高。

3.2 驱动电机技术

对纯电动重型自卸汽车来说,以驱动电机+手自一体变速器+电控系统构成的一体化动力总成工作更平稳、接入更顺畅、振动小噪声低,因此纯电动车比传统柴油车的驾乘更舒适、起步更敏捷、行驶更平顺、能耗和机械损伤更低,体现出明显的优越性。

目前集驱动电机、电机控制器、减速器三合一的动力总成产品成为行业发展趋势。“三合一”的主要目的是降低成本。以比亚迪的三合一动力总成(见图1)为例,集成化后成本可下降40%左右,折合整车成本可降低约10%,按照电机、电控、减速器约25%左右的整车成本占比,预计可降低整车成本10%左右。

图1 比亚迪的三合一动力总成Figure 1 The three-in-one Powertrain of BYD

3.3 动力电池技术

动力电池作为新能源汽车三大核心零部件之一,动力电池系统能量密度的提升,直接推动了新能源汽车产业的快速增长。国内动力电池厂商如比亚迪等已处于全球第一阵营。

对纯电动重型卡车来说,电池性能和成本是能否正常运营的关键点。纯电动重型商用车由于载重量大,需要在不减少有效载货重量的同时,提高行驶里程;同时,货物运输也要求充电时间能够得到保障,因此对电池的续驶里程和轻量化要求较高,能否实现快充也成为关键因素之一。

目前,单体磷酸铁锂电池的循环寿命可以达到5000次以上,按照2000次来设定出厂标准是完全可以实现的。若采用换电模式还可以把动力电池的衰减限值下降到70%或者是更低。

目前重卡车企的运营模式中,纯电动重卡基本上都应用在港口牵引等特定应用场景[3-5],路况条件比较优异,且对于续航、充电等的需求并不太高。如果要在抽水蓄能电站等更复杂的场景下应用,除了建设配套充电设施外,低成本、长续航、快充电等方面需要继续提升。

3.4 充/换电技术

(1)充电模式。

充电分为慢充和快充。慢充采用小电流的交流恒压或恒流充电,一般充电时间为5~8h,甚至长达10~20h;车辆平均使用效率较低;快充是大功率直流充电,一般设计充电电流为150~400A,在半小时内可以充满80%。

国内电动乘用车用的直流快充桩充电功率为60kW左右,实际充电(充电从10%~80%)时间常温下为40min,低温时大于1h。大功率直流快充在投入收益性、产业化推广等方面占优势,更具发展前景。未来快充的功率要达到360kW,实际充电时间为5~10min(充电从10%~80%)。

充电模式的缺点在于:大量纯电动汽车在同一时间集中充电或进行快充会产生较大的谐波,导致用电负荷的快速增长,使局部电网的电压降过大、配电变压器及用电设备利用率不高、支路容量不匹配等一系列问题更加严重;给电力系统增加巨大的供电压力,需要提高电网备用容量;会对公用电网及其他用户造成严重影响;容易损害电池寿命,甚至引发危险。

(2)换电模式。

通过直接更换车载电池可实现电能迅速补给,同时便于电池维护和延长寿命。

换电模式的优点:能够快速补能,提高车辆运行效率;通过集中式、专业化的充放电管控,有利于延长电池使用寿命,最大限度减少充电事故隐患,提升安全性。

换电模式的缺点:需要高昂的前期投入;换电需要专业的维修保养技术;换电模式所用的大电流快速插拔接插件价格昂贵;动力电池频繁拆卸更换,极易导致电池损坏;另外,目前动力电池的种类繁多,标准化难度较高;不同厂商、不同规格、不同种类电池之间的兼容非常困难。

以安徽华菱汽车与中电投合作开发的无人自动换电站为例(见图2):该换电站占地170m2、共有7个回转换电工位;在车辆换电4次/(台·天)的场景下可实现30台/天的换电规模;该换电站建设投资100万元(不含周转用动力电池)。

图2 安徽华菱汽车有限公司自主研制的智能换电站Figure 2 Intelligent power station developed by Anhui Valin Automobile Co. Ltd

3.5 电控技术

电控的核心器件IGBT已实现国产突破,但对外依存度仍较高。

新能源汽车电控系统中新能源整车控制器、BMS相对成熟,电机控制器相对落后,主要因为核心零部件IGBT 90%以上依赖进口。

4 经济可行性分析

4.1 购置成本

“国五”的6×4重型柴油自卸汽车新车报价一般在28万~30万元,8×4重型柴油自卸汽车新车报价一般在34万~42万元;同等级别下,纯电动6×4自卸汽车新车报价一般在96万元左右,纯电动8×4自卸汽车新车报价一般在110万元以上。按洛宁抽水蓄能电站的施工车辆需求(180辆),配置同等规模的纯电动自卸汽车全新车队,购置成本约为1.94亿元左右,增加约1.28亿元以上。

传统柴油混凝土搅拌车6m3级别的新车报价35万元左右,采用插电式混合动力后的6m3级别混凝土搅拌车的新车报价在95万元以上。按洛宁抽水蓄能电站的施工车辆需求(20辆),配置同等规模的插电式混合动力混凝土搅拌车全新车队的购置成本要达到约1900万元以上。

大型土方机械的国产新能源产品尚处于孕育过程中,市场上尚未能了解到相对准确的价格信息;部分对应的进口新能源设备价格较为昂贵,如卡特彼勒采用锂电驱动的988K XE纯电动装载机、R1300电动铲运装载机等。

特种作业机械设备中,多数已是电力驱动;以凿岩台车为代表的组合式机械设备,可以通过将现有的柴油动力移动平台更换为纯电动二类底盘的方式将车辆实现完全电动化,而全新的电动凿岩台车等机械设备的采购价格需要供需双方明确意向与技术方案后才有可能确定。

因此,按洛宁抽水蓄能电站项目的车队规模(替代率为1:1),如采用新能源运输车辆和新能源专用作业车辆,则购置成本估算大约在2.2亿元以上。

4.2 使用成本

根据前述相关计算得知,洛宁项目土石方开发填埋作业项目合计总油耗量估算约为18494t,其中自卸车车队在本项目中的估算耗油量约为5240t。按照8330元/t的车用轻柴油价格来计算,仅自卸车车队在本项目中的柴油采购支出约为4365万元左右。

目前15~20t级别的纯电动自卸汽车的电量一般在300kWh左右;按每1千瓦时的电费约0.5元,假设每台车每天充/换2次电、每次充150kWh的电量、纯电动自卸车与柴油自卸车的替代率为1:1,则本项目中自卸汽车的充电电费支出约为1291万元。

由上述可见,采用“油改电”之后,本项目中的自卸车车队采用纯电动的使用成本不足原来使用传统柴油动力时的1/3,因此使用成本降低效果非常可观。

4.3 充/换电成本

如考虑安徽华菱汽车有限公司的方案建设换电模式,按照每台车每天换电2次、每天60台车的换电能力,现场至少需要建设6个同等规模的换电站;至少需约600万的建站投入。

考虑换电模式,根据换电站的日换电能力备份动力电池、每组电池约42万元的话,则需另增加约1.51亿元的备用动力电池购置费用。本项列支预算约1.57亿元左右。

如果考虑采用集中充电+换电模式,则本项还应增列建设充电桩的相应费用。

4.4 初期投入比较

经济成本是影响当前综合技术条件下“油改电”项目实施的一个重要问题。以自卸车为例:国五标准的15~20t级柴油自卸卡车的单台新车指导价在36万~48万元;而同级别的纯电动自卸卡车的出厂价在96万~110万元;按洛宁抽水蓄能电站工程规模(替代率为1:1)计算,现有150台15~20t级柴油自卸卡车如全部更换为纯电动自卸卡车,车辆购置成本要增加7200万~11100万元;挖掘机、推土机和装载机等土方设备“油改电”的成本则因目前暂无参考产品而无法估算。

换电站建设是“油改电”项目实施中另一个较大的成本投入,除场地要求外,基本建设投资都在百万元以上,同时还需要配置一定数量和品种的周转用动力电池。

如考虑采用全部替代柴油自卸车和换电模式、并考虑保持30%的冗余度的话,假设:①纯电动自卸汽车与柴油自卸汽车的替代率为1.3:1;②备用(换电用)动力电池与车的比率为2:1;③换电站按照安徽华菱汽车的模式建设。

则初期成本投入为:

(1)8×4(6×4)纯电动自卸汽车234台:购置成本约2.52亿元。

(2)备用(换电用)动力电池360组:购置成本约1.51亿元。

(3)建设6个具有60台/日的换电能力的换电站:建设投入约600万元。

综合上述,该自卸汽车的“油改电”方案共需投入初期成本约4.09亿元;去除使用中的“油”“电”差价,项目成本共约3.78亿元(其中不包括其他设备如变电站、充电桩等设施设备的建设投入及使用成本)。

5 结束语

根据抽水蓄能电站施工机械设备“油改电”可行性分析结果,对现阶段技术产品条件下水电施工机械设备“油改电”的实施提出以下建议:

(1)根据施工机械的产品特点分类应用新能源产品。对固定机械设备全部采用电动化;对运输车辆以及车载类设备积极推动“电动化”试点,总结完善经验;对土方机械类设备,关注新产品与新技术的发展进展,稳妥探索清洁能源化、混动化和部分电动化。

(2)根据施工项目的作业特点分阶段应用新能源产品。在项目筹建期以架线式电动机械设备和传统燃油机械与车辆为主;在项目建设高峰期大规模应用新能源车辆和设备;在机电设备安装期全面应用电驱动设备。

(3)导入第三方投资及保险业,改革创新项目投资管理模式。根据施工项目规模和新能源产品技术水平,采取第三方投资、项目招投标设置必要条件,以及引入保险业等多种方式进行示范应用,改革创新施工投资运营管理模式。

(4)创新施工结构设计与工艺设计,探讨成熟技术设备的交叉应用。创新施工项目主体结构设计与工艺设计,加强对轨道出渣、缆机运输及盾构施工等成熟技术设备交叉运用的前景与可行性研究,提高和扩大“油改电”项目的实施效果。