某抽水蓄能电站蜗壳混凝土施工期温控仿真分析

钱继源,钟金盛,崔建华,苏海东

(1.安徽金寨抽水蓄能有限公司,安徽省金寨县 237333;2.长江水利委员会长江科学院,武汉市 430010 )

0 引言

抽水蓄能电站水轮机蜗壳结构是电站厂房的心脏,是水轮机组的重要组成部分,对蜗壳大体积混凝土施工期的性态研究不仅是个重大的施工技术问题,而且关系到电站的长期稳定安全运行。抽水蓄能电站厂房蜗壳结构目前一般采用充水保压蜗壳型式,蜗壳外围混凝土在钢蜗壳充水保压条件下施工,其施工期温度变形情况将影响到卸载后钢衬与混凝土之间的保压初始间隙,进而影响到钢衬与钢筋混凝土联合承载的荷载分配问题[1,2],而且,抽水蓄能电站厂房均为地下结构,蜗壳混凝土四周均为温度常年恒定的地温,混凝土水化热散热通道有限,外围混凝土内可能产生较高的温度,后期降温产生较大的应力。抽水蓄能电站蜗壳外围混凝土温控研究方面,何少云等曾针对仙居抽水蓄能电站1号机组蜗壳混凝土进行了考虑施工过程的三维实时仿真计算[3],对关键位置进行了应力分析,提出施工期降低早期温度应力的建议措施,文献[4~7]对部分电站蜗壳结构混凝土的施工温控施工技术进行了描述。总体而言,国内对于常规水工大体积混凝土温控研究较多,但专门针对抽水蓄能电站蜗壳大体积混凝土温控研究较少,而且没有相关的规范可以遵循。目前抽水蓄能电站蜗壳混凝土温控措施大多是参考大坝混凝土温控的研究成果,但抽水蓄能电站的蜗壳大体积混凝土工作条件、工作性态与常规大体积混凝土差异很大,这对厂房蜗壳结构大体积混凝土防裂提出了更高的要求。因此,蜗壳结构大体积混凝土温控防裂研究至关重要。

本文依托某在建抽水蓄能电站,采用三维有限单元法[8],模拟蜗壳外围混凝土施工过程,通过多方案的温度场与温度应力仿真计算[9]分析,对抽水蓄能电站机组大体积混凝土温控问题开展研究,以期得到蜗壳外围混凝土的温度场及温度应力时空分布规律及外围混凝土施工中各种温控措施对蜗壳结构工作性态的影响,总结规律,为抽水蓄能电站蜗壳结构施工温控措施制定提供依据。

1 计算模型及计算条件

1.1 计算模型

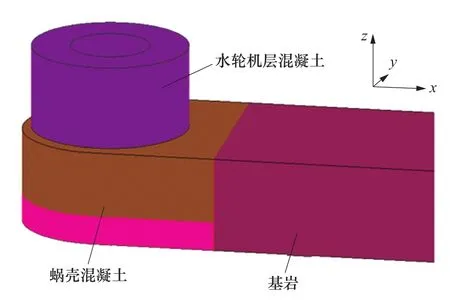

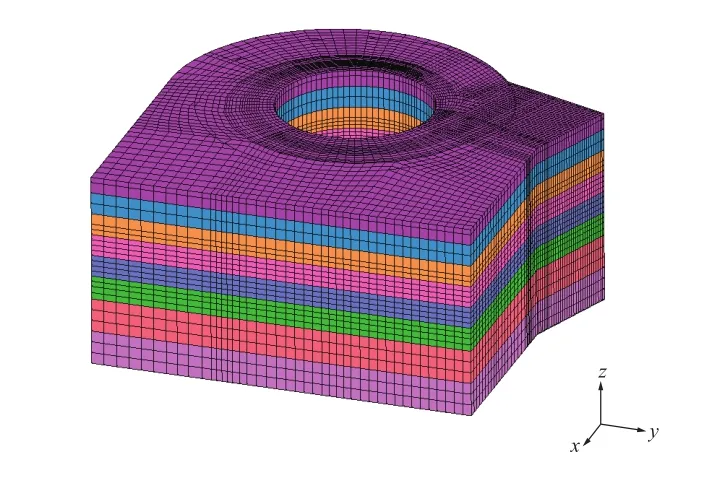

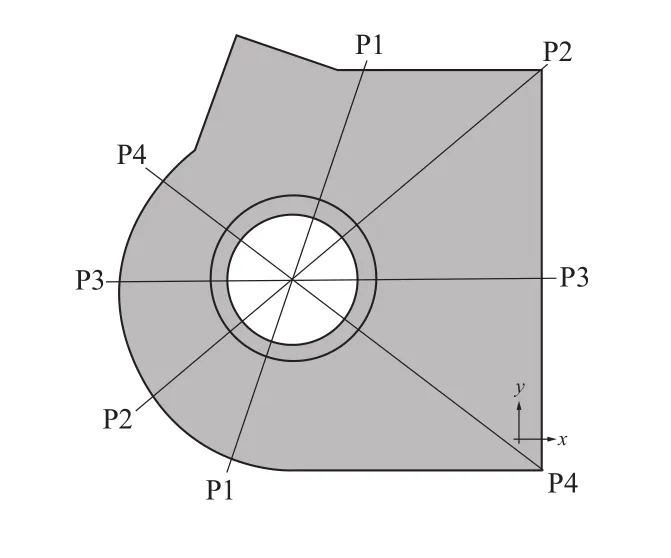

考虑到蜗壳外围混凝土与下游侧基岩存在热交换及传力情况,计算中模拟了部分基岩。模型共划分173717个八结点单元,185543个结点。蜗壳混凝土平面最大尺寸为17.5m×18.5m(顺流向×横流向),蜗壳中心线高程为160.0m,进口段最大直径为2.70m。计算模型见图1,计算网格见图2,结构俯视图见图3。

图1 计算模型Figure 1 Computation model

图2 蜗壳混凝土计算网格Figure 2 Computation mesh

图3 蜗壳结构俯视图Figure 3 The overhead view of spiral case constructure

坐标轴X方向为顺水流方向,指向下游为正;坐标轴Y方向为横流向,指向左侧为正;坐标轴Z方向为垂直向,向上为正,与结构实际高程一致。

1.2 混凝土与基岩力学、热学性能参数

基岩变形模量取38.6GPa,泊松比取0.25,不计自重。混凝土容重2360kg/m3,泊松比0.167。

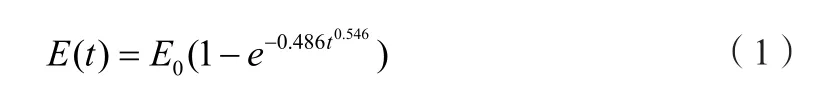

蜗壳混凝土强度等级为C30W8F100,弹性模量采用表达式(1)拟合:

绝热温升采用表达式(2)拟合:

式(1)、式(2)中t为混凝土龄期(d)。

导温系数取为0.003471m2/h,线胀系数取8.08×10-6/℃。

1.3 边界温度条件

由于抽水蓄能电站主厂房为地下厂房,水轮机处于山洞中,不直接与外部环境接触,洞内气温平均值取为20℃,温度年变幅取为2.0℃。考虑到蜗壳内施工环境,施工期蜗壳保压浇筑时的保压水温初值取为20℃。

1.4 通水处理

温度场计算中,采用了“残留比”方法考虑通水冷却。具体方法是:在某一时刻t,计算时段末的混凝土温度等于该时段初的混凝土温度与通水水温的差值乘以残留比系数后再加上通水水温,如式(3)所示。

式中:X——残留比系数,它是导温系数、水管间距等因素的函数;

Tt——某时刻通水前混凝土温度,℃;

Tw——通水水温,℃。

1.5 初始温度

基岩初温取为20℃,混凝土浇筑时的浇筑温度作为初始温度。

1.6 施工过程

高程154.8m~高程157.9m混凝土及支墩视为老混凝土,高程157.9m~163.8m为蜗壳外围混凝土,浇筑层厚为1.0m,间歇期为3天。

2 计算原理及方法

2.1 温度场计算原理

2.1.1 三维热传导方程

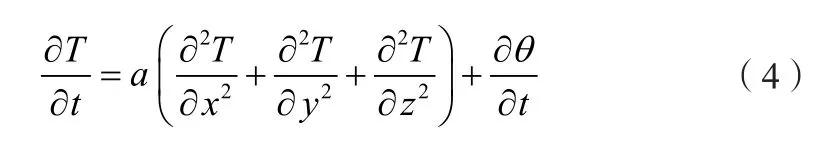

混凝土及基岩视为均质各向同性体,温度场遵循固体热传导规律。空间问题热传导方程如下:

式中:T——温度;

t——时间;

a——导温系数;

x,y,z——坐标 ;

θ——混凝土绝热温升。

2.1.2 温度场计算方法

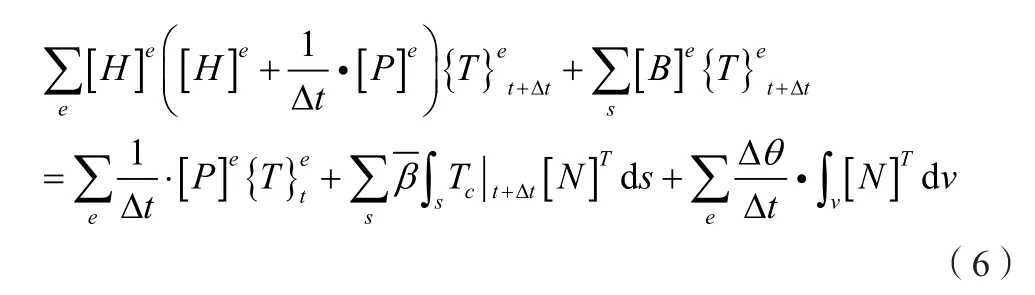

采用对时间向后差分的隐式差分方程。

单元内任一节点的温度用形函数插值为:

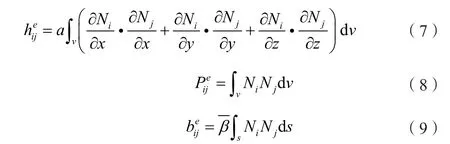

对于不稳定热传导问题,温度场计算需满足热传导方程、初始条件及边界条件。根据变分原理,将其化为泛函的极值问题,进行极小化后得到隐式差分方程:

Δt——时间步长;

[N]——单元形函数;

Tc——表面温度。

求解方程组(6),即得到t+Δt时刻的温度场。

2.2 温度应力计算原理

温度应力的计算是采用有限元法分时段进行计算,用初应变法考虑混凝土徐变效应。

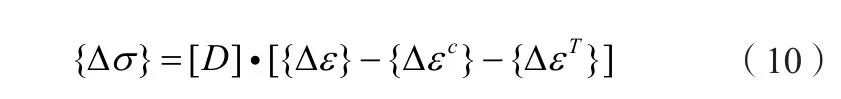

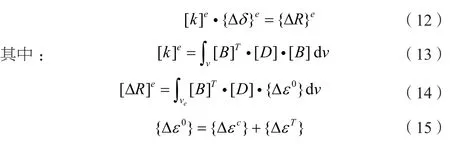

视混凝土为线弹性徐变体,单元内某一点任一时段的应力—应变关系为:

式中: Δσ——应力增量;

[D] —— 弹性矩阵;

Δε——应变增量;

{Δεc}——徐变应变增量;

ΔT——温度增量。

从t+Δt的Δt时段内的徐变增量为:

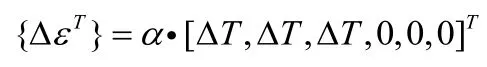

根据虚功原理,对每个单元得到方程:

[Δδ]e为单元结点节点位移增量。

集合所有单元,则有 [K]·{Δδ}={ΔR} (16)

从式(16)解出 {Δδ} 后,根据 {Δε}=[B]·{Δδ} 求出 {Δε},然后代入式(10)即可确定任一时段的应力增量{Δσ},总应力由各步叠加求得。

3 蜗壳混凝土温度场及应力场时空分布规律

3.1 混凝土温度

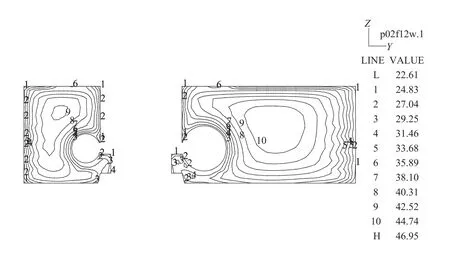

图4给出了P2剖面蜗壳混凝土施工期最高温度分布。由图可知,混凝土最高温度达到了46.95℃,位于外围混凝土厚度较大部位,主要是由混凝土绝热升值较高引起。P1、P3、P4剖面处的最高温度分别为43.49℃、46.18℃、47.00℃。蜗壳混凝土浇筑完毕后180天时,蜗壳混凝土各部位温度已基本达到准稳定状态,大体积混凝土结构温度在20.5~21.7℃。

图4 剖面P2最高温度(单位:℃)Figure 4 Maximum temperature of section P2(unit:℃)

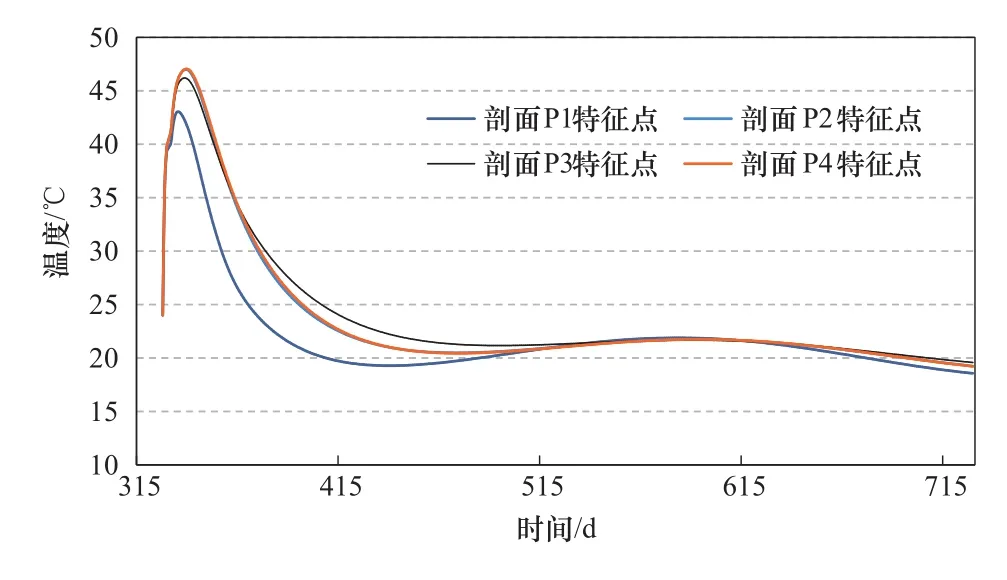

图5为各剖面较高温度点的温度历程。P2、P3、P4剖面处混凝土厚度较大,特征点最高温度值较大,最高温度约为46.7℃。如P3剖面特征点,该处浇筑温度为24℃,第2天温度达到39.6℃,由于上层混凝土浇筑,该处混凝土温度继续升高,在第11天达到最高温度46.2℃,约180天后温度降到20℃左右,基本与环境温度一致。

图5 各剖面特征点温度历程Figure 5 Temperature variation process of the characteristic point

3.2 混凝土应力

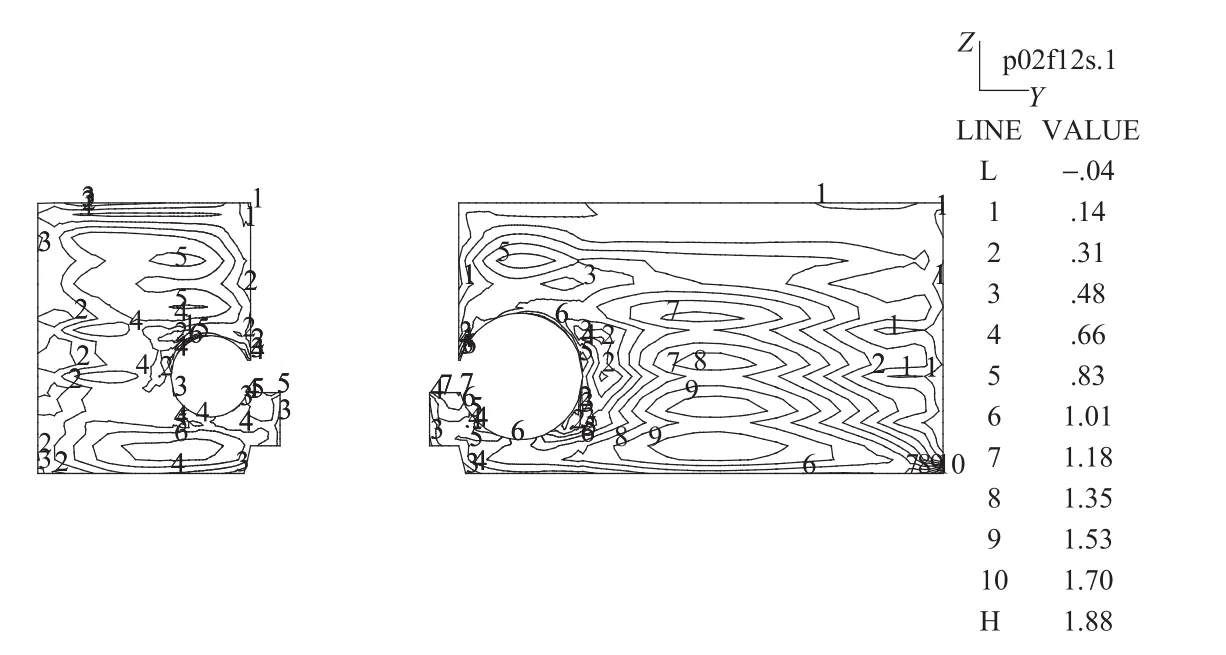

图6为P2剖面蜗壳混凝土施工期顺流向最大应力。可知,最大应力基本位于浇筑层中间位置,蜗壳中心线以下外围混凝土应力较大。4个剖面的顺流向最大拉应力分别为1.69MPa、1.67MPa、1.35MPa、1.68MPa,剖面P3处顺流向应力相对较小,主要是因为在混凝土升温阶段,其膨胀受到下游基础的限制,产生了一部分压应力,使得其拉应力较小。各剖面横流向最大拉应力分别为 1.81MPa、1.55MPa、2.17MPa、1.55MPa,剖面P3的横流向应力较大,主要是蜗壳结构在该剖面处的长度较大,降温时产生的应力较大,接近混凝土允许抗拉强度,需要采取一定的温控措施。

图6 剖面P2顺流向最大应力(单位:MPa)Figure 6 Maximum stress along the flow direction of section P2(unit:MPa)

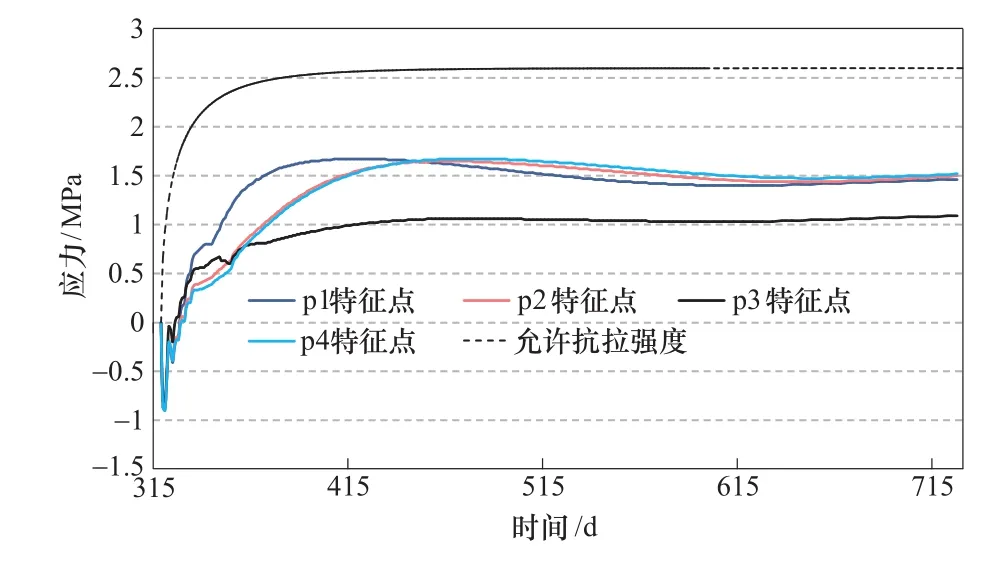

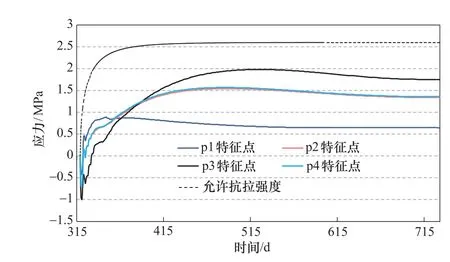

图7、图8分别为P3剖面高程158.5m处的特征点顺流向、横流向应力历时过程。由图可知,浇筑早期,混凝土顺流向应力较小,后期随着混凝土的降温,特征点处应力逐渐增大,后期基本保持不变,基本在允许抗拉强度以内。横流向应力在个别特征点处相对较大,已接近混凝土允许抗拉强度。

图7 各剖面高程158.5m特征点顺流向应力历程Figure 7 Downstream stress process of characteristic points at 158.5m elevation in each section

图8 各剖面高程158.5m特征点横流向应力历程Figure 8 Transverse stream stress process of characteristic points at 158.5m elevation in each section

4 温控参数敏感性分析

4.1 浇筑温度的影响

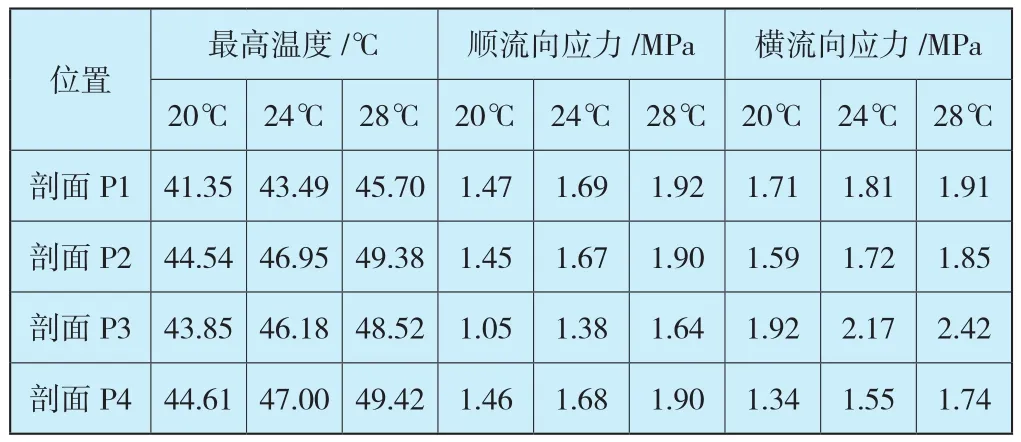

分别取混凝土浇筑温度值为20℃、24℃、28℃,不同浇筑温度值时的混凝土最高温度及最大应力值见表1,浇筑温度每升高4℃时,外围混凝土最高温度增加值约为2.1~2.4℃,外围混凝土顺流向、横流向最大应力增加值分别约为0.20MPa、0.25MPa。浇筑温度为28℃,不采取任何保温措施时,混凝土顺流向、横流向最大应力分别约为1.92MPa、2.42MPa,其中顺流向非常接近混凝土的允许抗拉强度,施工中应尽量降低混凝土浇筑温度。

表1 不同浇筑温度时各剖面最高温度及最大应力Table 1 Maximum temperature and stress of each section under different pouring temperature

4.2 混凝土绝热温升的影响

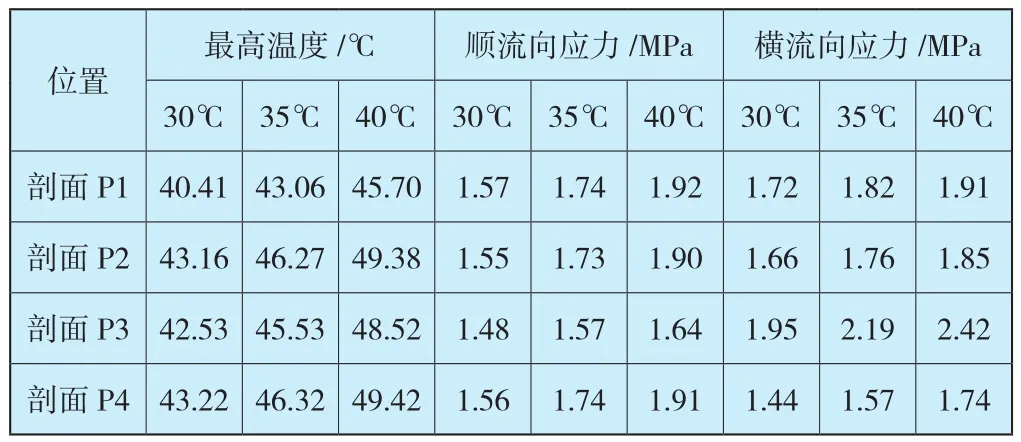

分别取混凝土绝热温升终值为30℃、35℃、40℃,得出不同绝热温升值时的混凝土最高温度及最大应力值见表2,可知,混凝土绝热温升值每升高5℃,外围混凝土最高温度升高值约为2.6~3.1℃。外围混凝土顺流向、横流向最大应力增加值分别约为0.17MPa、0.24MPa。应对混凝土配合比进行优化,尽量降低混凝土绝热温升,降低温度峰值,以减小混凝土内部应力。

表2 不同绝热温升值时各剖面最高温度和最大应力Table 2 Maximum temperature and stress of each section under different adiabatic temperature rise

4.3 保温的影响

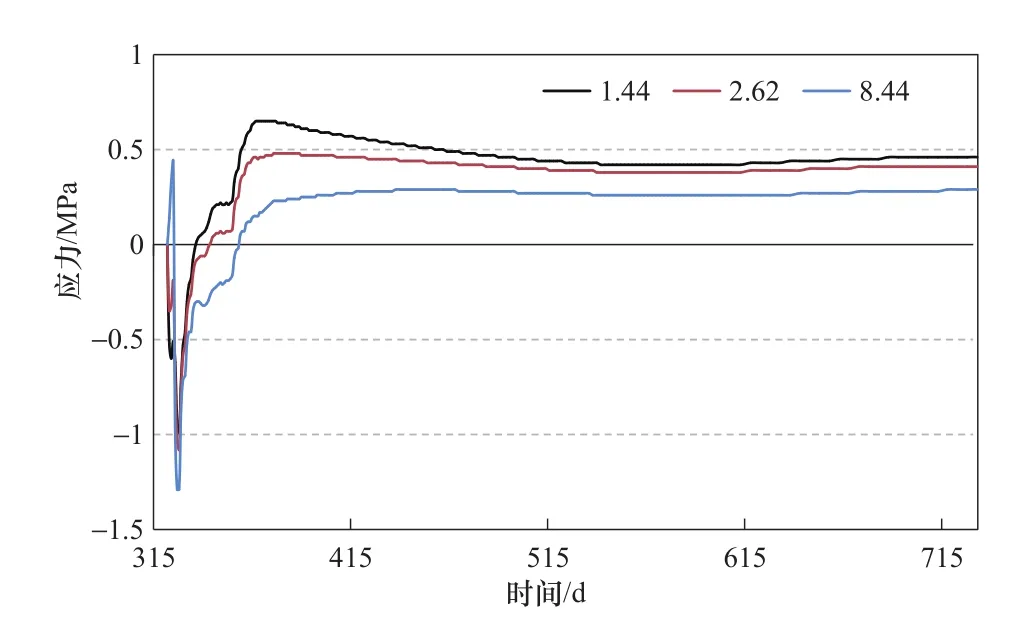

分别取混凝土表面热交换系数为1.44 W/(m·℃)、2.62 W/(m·℃)、8.44W/(m·℃),各方案浇筑层表面的顺流向应力曲线见图9,可知,表面热交换系数越小,浇筑层表面温度越高,内外温差有所减小,早期表面应力相对较小,但后期应力相对略大。对于浇筑层中心点而言,表面放热系数较小时,混凝土内部温度将升高,后期降温幅度较大,导致后期应力会有所增大。建议在保证浇筑初期内外温差允许范围内的情况下,适度进行表面保温。

图9 不同表面放热系数时的浇筑层表面点顺流向应力历程比较Figure 9 Downstream stress process of the surface points of pouring layer under different surface heat transfer coefficient

4.4 通水与否的影响

不采取通水措施与采取通水措施时两方案的顺流向应力比较见图10,可知,通水情况下,由于早期混凝土温降,在浇筑早期应力略大,但后期应力相对较小,差值在0.30MPa左右,尤其是混凝土达到峰值温度之前,应加强通水力度,控制温度峰值,减小后期降温幅度。

图10 通水与不通水时特征点顺流向应力历程比较Figure 10 Downstream stress process of characteristic points under different water cooling conditions

4.5 浇筑层厚的影响

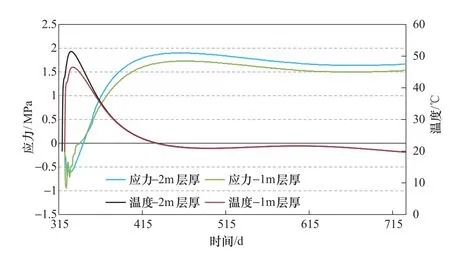

两种浇筑层厚时最高温度分布规律接近,但浇筑层厚为2.0m时蜗壳混凝土温度更高,最高温度达到54℃以上,最高温度值提高了5.0℃左右。混凝土内顺流向应力、横流向应力最大值均有所增大,各剖面应力增大量不同,增加量约为0.4~0.6MPa。图11为特征点温度及应力变化历程。可知,2m浇筑层厚时混凝土内特征点处温度较高,特征点处最高温度达到50℃以上,后期应力也更大,两个方案后期应力差别在0.2~0.3MPa。鉴于浇筑层厚较大时混凝土温度峰值及后期应力均有明显提高,建议施工时尽量减小浇筑层厚。

图11 不同浇筑层厚时的特征点温度及应力历程Figure 11 Temperature and stress process of characteristic points under different pouring layer thickness

5 结论与建议

(1)浇筑温度为24℃时,有个别剖面应力已接近允许抗拉强度,建议混凝土浇筑温度控制在24℃以下。

(2)蜗壳混凝土标号较高,绝热温升相对较高,而且混凝土温升速度快,最高温度较难控制,建议优化混凝土配合比,减小混凝土用量,尽量降低混凝土绝热温升值,降低混凝土峰值温度,以减小混凝土内部应力。

(3)对蜗壳混凝土采取必要通水措施,尤其在混凝土到达峰值温度之前,加强通水力度,控制温度峰值,减小后期降温幅度,减小混凝土的应力。

(4)在环境气温较为稳定的情况下,建议采取适度的保温措施,减小早期混凝土内外温差,降低混凝土表面应力,避免出现早期裂缝。

(5)蜗壳外围混凝土浇筑层厚较大时,混凝土温度及应力均有明显上升,施工时应尽量减小浇筑层厚。

混凝土温度是一个动态变化的过程,施工过程中应加强特征部位温度监测数据,根据温度变化调整混凝土的温控措施,达到温控防裂目的。