石油化工企业在役丙烷球罐可靠性综合评估研究

唐佳林

(延安大学 西安创新学院,陕西 延安 721300)

0 引言

随着我国科技水平和国民经济的发展,我国已发展成为全球最大的大石油和石油化工产品生产和消费国家。近十几年来,我国不断对石油化工结构布局的不断优化,相继建成百万吨乙烯生产基地和浙江石化、恒力石化和山东裕龙岛石化等三十几个千万吨级一体化项目,为了实现用量和使用效益的最大化,球罐在石油化工得到广泛的使用,而且呈现大型化、大容量和高参数的方向发展,从投资量和占地面积的使用量来看,球罐容量越大所储存每立方的介质就约经济[1-3]。目前球罐储存的介质一般以天然气、丙烷、乙烯、丙烯等具有易燃易爆和有毒有害的气体为主。一旦发生气体泄漏安全事故,在外界环境的影响下很有可能就会发生中毒和窒息、火灾和爆炸等安全事故,就会造成严重的人员伤亡、财产损失、环境污染以及影响和谐安定的社会环境。

球罐作为一种薄壳大容量、结构系统复杂的压力容器特种设备,而且对其安全可靠性的影响因素众多,且其影响因素具有模糊性、干涉性和不确定性的特点。在其服役使用的期间,受到人、机、管理和环境等众多方面不确定因素的影响,并且这些影响因素对其安全可靠性的影响程度各都不一样,使得在役球罐的实际情况较为复杂多变,导致其系统整体的风险程度往往难以来精确计算,探究如何提高球罐的安全可靠性成为目前亟待解决的问题

1 模糊层次分析法简介

模糊层次分析法是基于模糊数学理论,采用建立适当地隶属函数对评价对象进行模糊化处理而实现对评价对象的定量化评价。模糊层次分析法具有解决评价对象具有多目标、多层次、多准则的评价指标因素,能将复杂的评价目标简单化、化简化、层次化、数学量化的特点。模糊层次分析法具有解决影响因素不确定性和多层次复杂交叉的问题,通过查阅相关文献资料可知,前有王一斌采用层次分析法得到原油常压储罐的18个评价指标因素的权重值,进而求到原油常压储罐的系统安全可靠系数处于一般安全与较为安全之间,并针对已存安全隐患问题有针对性的提出整改措施[4-6]。

为解决在役球罐风险综合评价中影响因素不确定性、主观性的问题,以日常工作期间对在役球罐的无损检测和收集到的球罐质量设计安全事故资料为研究基础,构建在役球罐风险综合评价模型,利用模糊层次分析法确定其影响因素相对的权重值,先单因素评价矩阵的基础上建立多级因素模糊综合评价,进而求得在役球罐的定量风险等级,并根据评价结果有针对性的提出管控措施,降低在役球罐的风险等级,这为化工企业提高在役大型球罐的安全可靠性具有重要的实践借鉴意义。

2 球罐可靠性综合评估研究

2.1 构建球罐风险综合评估指标体系

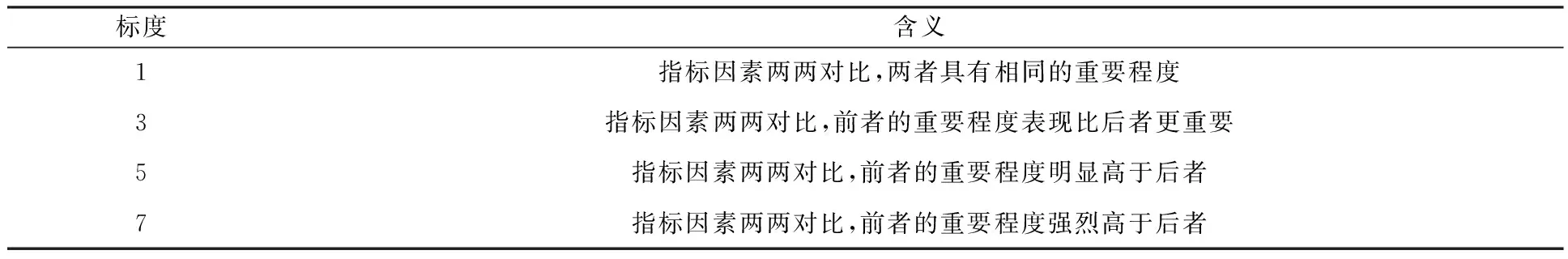

化工行业在役大型球罐在运行过程中都要面临着复杂多样的影响因素,在球罐设计、制作、组装、安装和运行等多个环节都可能出现问题,都可能导致球罐的安全等级不符合要求。为了准确的了解并判定在役球罐真实的安全等级,所构建的球罐风险综合评估指标体系必须由全面的、真实的、科学的、合理的、系统的和客观的反应出球罐安全风险的影响因素构成。通过1~9标度打分法对各影响因素进行打分,打分标准见表1[7-8]。

表1 1~9两者对比标度打分法含义解释表

续表

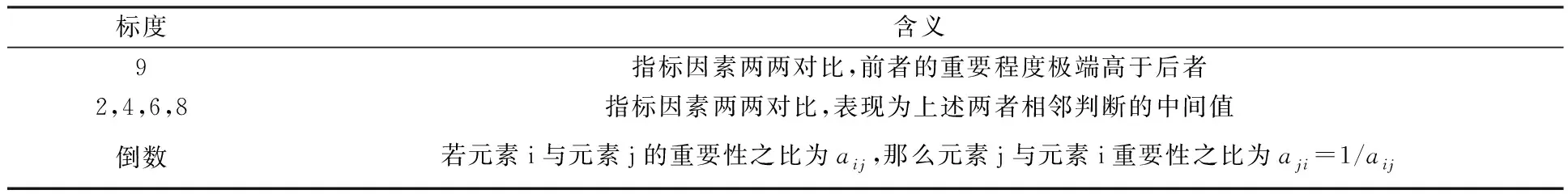

通过查阅相关文献资料,确定球罐风险综合评价指标。运用系统安全原理,咨询相关专家老师合理优化和筛选,最终构建起符合客观实际、层次分明的石油化工企业在役丙烷球罐风险综合评估指标体系,包括:运行风险因素、管理风险因素、技术风险因素、损伤风险因素4个一级评价指标,包括:设备维护保养状况、设备运行使用年限、操作规程培训和考核状况、消防和安全等附件状况、运行施工对其的破坏状况等19个二级评价指标,具体的综合评价指标体系见表2。

表2 丙烷球罐风险综合评价指标体系

2.2 构建层次结构判断矩阵

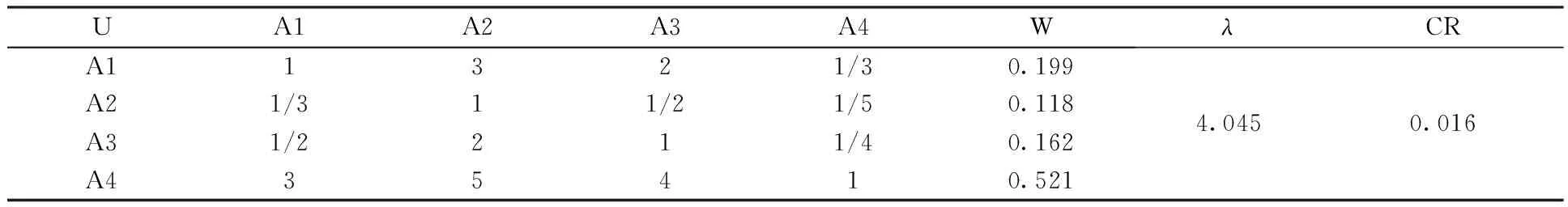

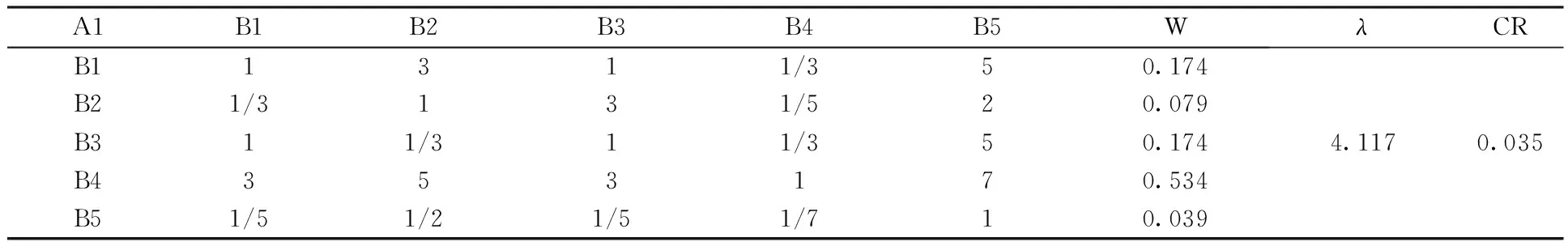

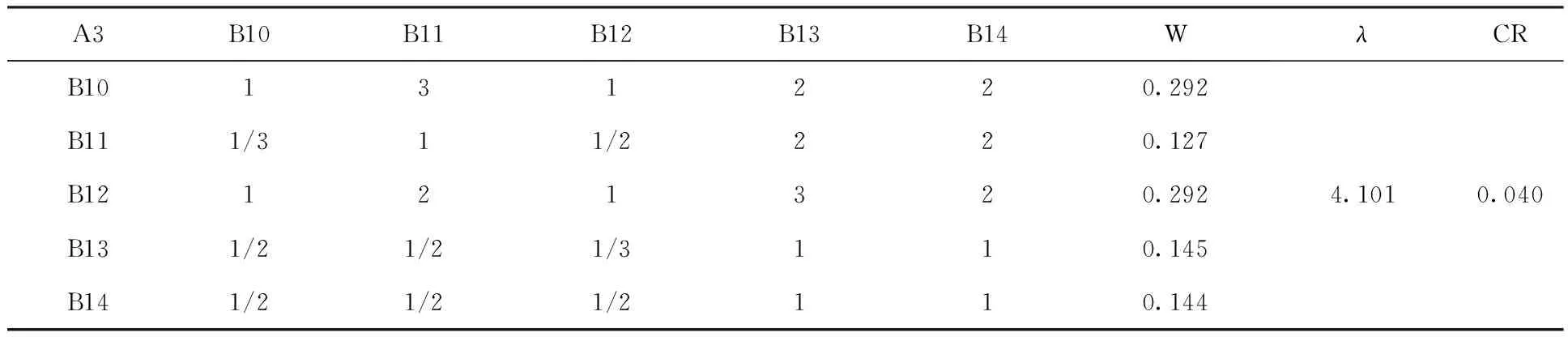

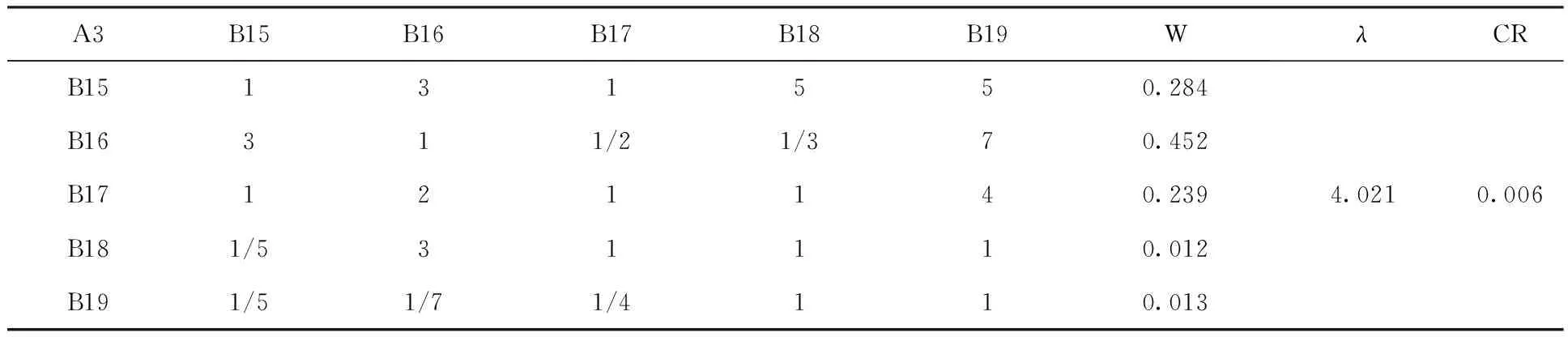

组织相关专家、老师对球罐层次结构判断矩阵中的影响指标进行打分,建立丙烷球罐层次结构判断矩阵,为避免专家和老师组在对评价指标因素时存在片面性和不客观的问题,需对评价的指标进行一致性检验,评价指标因素的判断矩阵Ai~Bi分别见表3~表7。

表3 一级评价指标因素判断矩阵U~Ai及计算结果

表4 二级评价指标因素判断矩阵A1~Bi及计算结果

表5 二级评价指标因素判断矩阵A2~Bi及计算结果

表6 二级评价指标因素判断矩阵A3~Bi及计算结果

表7 二级评价指标因素判断矩阵A4~Bi及计算结果

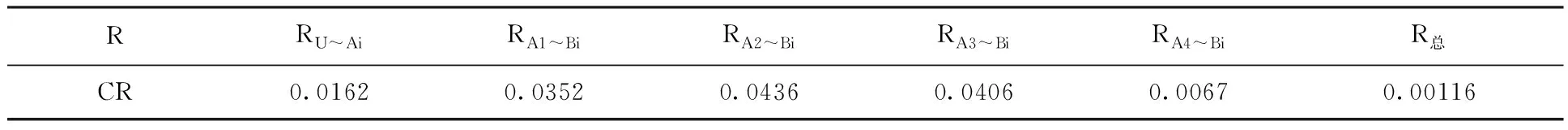

通过求和法权重对一致性指标进行计算,得到一致性评价系数结果见表8。一致性检验值均小于0.1,符合评价指标因素的判断矩阵符合一致性检验指标,通过一致性验证。

表8 评价指标因素判断矩阵一致性判断汇总表

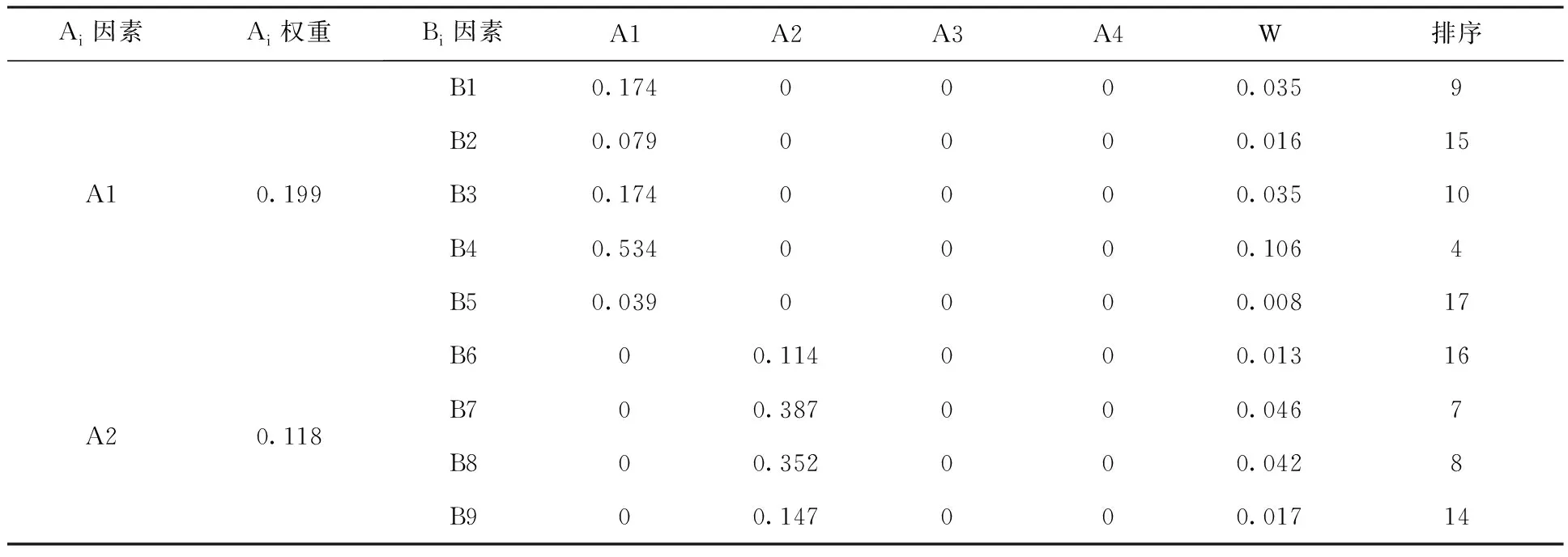

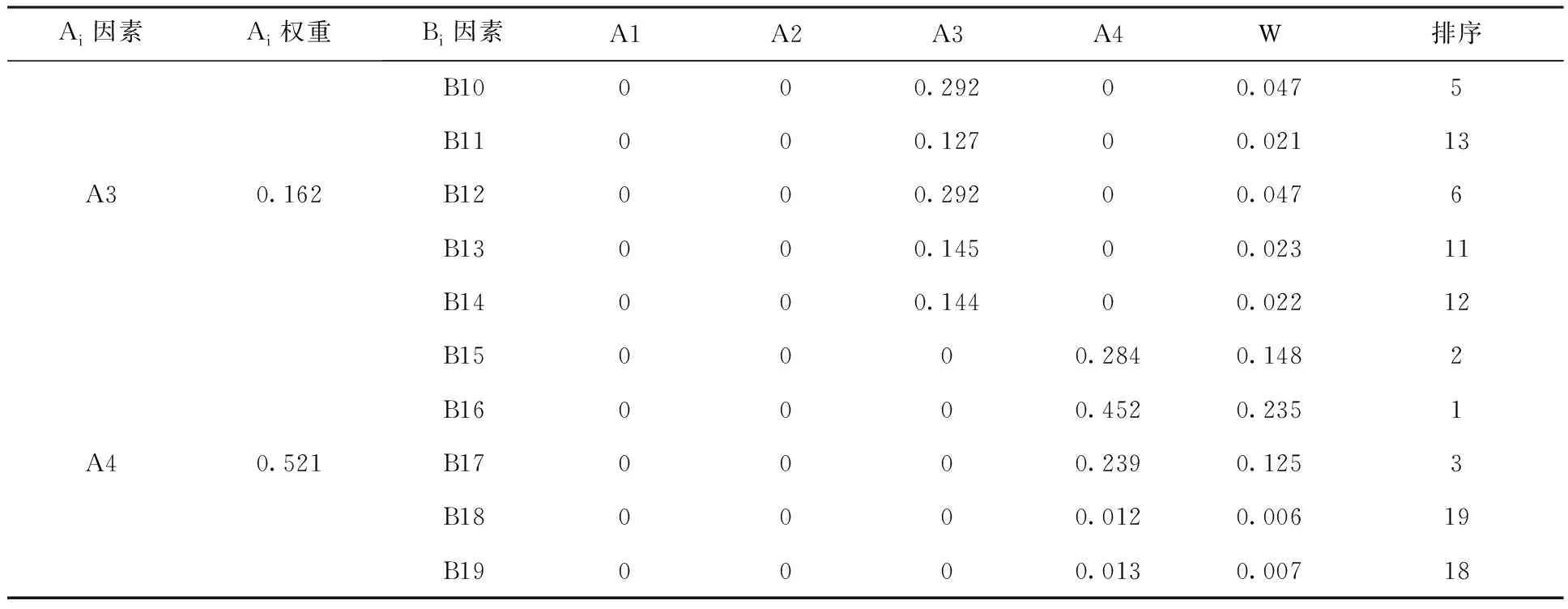

通过逐层计算,计算出评价指标层因素的权重,见表9。

表9 丙烷球罐风险综合评价层影响因素计算结果

续表

通过计算可以得出丙烷球罐风险综合评价模型一级影响因素的模糊子集为:

A=(0.199,0.118,0.162,0.521)

(1)

运行风险A1的评价子集为:

U11=(0.174,0.079,0.174,0.534,0.039)

(2)

管理风险A2的评价子集为:

U21=(0.114,0.387,0.352,0.147)

(3)

技术风险A3的评价子集为:

U31=(0.292,0.127,0.292,0.145,0.144)

(4)

损伤风险A4的评价子集为:

U41=(0.148,0.235,0.125,0.006,0.007)

(5)

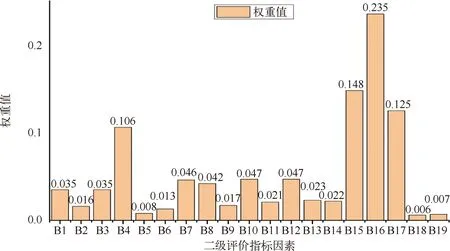

根据上面所求的评价因素指标权重表9,可以得到一级评价因素权重和二级评价因素权重的情况分布图,如图1和图2所示。

图1 一级评价指标因素权重值情况图

图2 球罐二级评价指标因素权重值图

根据评价因素的权重值的权重值大小,可以对丙烷球罐风险综合评价模型中的19个评价指标因素进行由大到小的排列顺序为:罐体腐蚀状况B16、罐体裂纹状况B15、地基沉降或倾斜状况B17、消防和安全等附件状况B4、球罐设计水平B10、球罐焊接组装状况B12、公司安全生产责任制落实状况B7、公司各级安全教育和培训及岗位人员配备状况B8、设备维护保养状况B1、操作规程培训和考核状况B3、球罐焊后热处理状况B13、球罐竣工后检查落实状况B14、球罐元件选材和仪表系统配备状况B11、安全经费及安全措施保障状况B9、设备运行使用年限B2、事故应急状态处理能力和机制B6、运行施工对其的破坏状况B5、风雪影响B19、地震影响B18。

3 丙烷球罐风险综合评价指标的量化准则

丙烷球罐风险综合评价指标体系中包括多项指标,并且他们的量衡方式各不相同,这样都给各项指标的统一衡量和对丙烷球罐风险综合评价造成了困难。因此,需要对并完全球罐的定性指标进行量化处理,使评价结果由定量评价等级转化为定性评价等级。

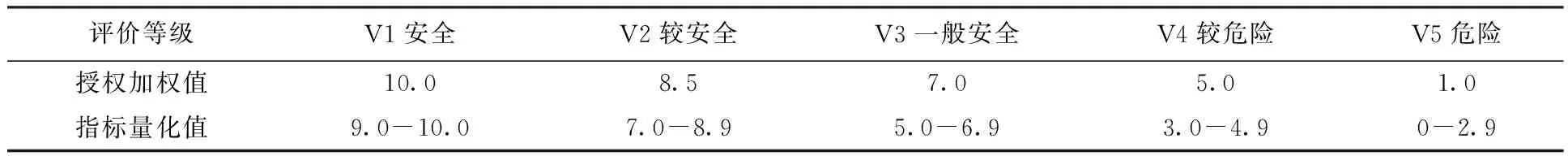

根据前文统计的球罐安全事故统计分析情况,结合查阅的相关文献资料,将丙烷球罐的安全风险综合状况分为:安全、较安全、一般安全、较危险、危险5级。采用10分制的方式对其评价指标进行加权授权,见表10[9-10]。

表10 丙烷球罐风险综合评价指标的量化准则

在丙烷球罐风险综合评价指标量化准则中,评价等级为“V1安全”表示为:指处于良好的状态,丙烷球罐的布局和设计合理,能够预防和控制风险。评价等级为“V2较安全”是指可以对丙烷球罐的风险进行有效的控制和预防;评价等级为“V3较危险”是指可以基本上可以控制和预防风险的作用;评价等级为“V4较危险”是指控制和预防风险的能力较差;评价等级为“V5危险”是指没有控制和预防风险的能力。

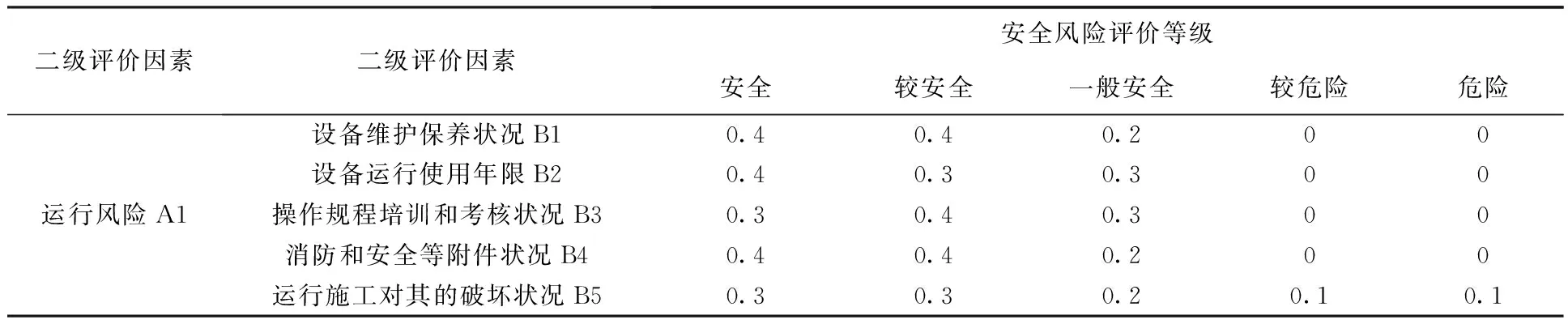

4 构建单影响因素评价矩阵

选择研究公司的安全管理人员、专业设备和技术人员,及相关评价单位的评价专家10人作为评价小组,根据丙烷球罐日常实际的安全管理和运行状况,对丙烷球罐风险综合评价指标体系中的二级评价因素进行打分。例如,对于某一项评价因素指标,若2人认为“安全”,3人认为“较安全”,2人认为“一般安全”,2人认为“较危险”,1人认为“危险”。则这一项评价指标因素的评价集V为(0.2,0.3,0.2,0.2,0.1),同理可以求出其他评价指标的评价集,最终的评价结果见表11。

表11 丙烷球罐风险综合评价体系中二级评价因素评价值

5 进行丙烷球罐风险模糊综合评价

利用单因素评价值表,得出各评价指标模糊综合评价对应的矩阵。对丙烷球罐风险评价体系中的运行风险A1、管理风险A2、技术风险A3、损伤风险A4进行一级模糊综合评价。

(1) 运行风险A1:

=(0.379,0.392,0.208,0.021,0.000)

(6)

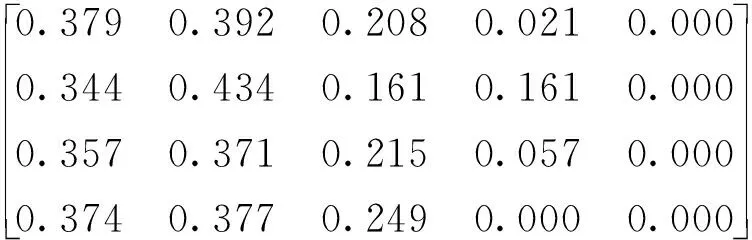

同理,可以求出管理风险A2、技术风险A3、损伤风险A4一级评价指标中的二级评价指标的隶属度。

管理风险A2的隶属度为:

U2=(0.344,0.434,0.161,0.061,0.000);

(7)

技术风险A3的隶属度为:

U3=(0.357,0.371,0.215,0.057,0.000);

(8)

损伤风险A4的隶属度为:

U4=(0.374,0.377,0.249,0.000,0.000);

(9)

由上可知,丙烷球罐的评价指标体系中的影响因素对应的安全评价等级“安全,较安全,一般安全”的隶属度较高,可以简单的判定丙烷球罐整体的安全评价结果为较安全这个等级的。下面我们进行详细的计算。

根据石油化工企业在役丙烷球罐风险评价指标体系中一级指标因素的模糊综合评价结果,对体系中的二级指标因素进行模糊综合评价,计算结果如下所示,

U总=UR=(0.199,0.118,0.162,0.521)

(10)

=(0.369,0.386,0.225,0.020,0.000)

根据上文表10丙烷球罐风险评价指标量化准则中的授权加权值,丙烷球罐整体的可靠性安全状况进行加权计算,如下:

V=(10×0.369)+(8.5×0.386)+(7.0×0.225)+

(5.0×0.020)+(1.0×0.000)=8.646

(11)

对照表10丙烷球罐风险综合评价指标的量化准则中的指标量化值为:

V=8.646 ∈ (7~8.9)

(12)

可知,丙烷球罐目前的安全状况属于“较为安全”的安全等级。但仍有一些问题,需要进一步进行改进完善,如安全教育和培训及人员配备和消防和安全等附件等。

6 结论

(1) 制造单位应严格按照国家相关标准规定,对球罐进行设计和制造,加强产品安全质量控制,合理选材,加强球罐施工的监检和监理工作,以确保焊接质量;在球罐内壁和丙烷介质之间设置隔离层,以减少腐蚀及裂纹的产生。

(2) 使用单位应做好罐体年度检查等日常检查工作,发现安全隐患应及时处理。对包含安全附件在内的球罐整体进行定期检验,对查出的隐患或问题及时整改,及时打磨消除裂纹;对于不均匀沉降情况,需及时在支柱底板与基础预埋垫板之间插入相应厚度的平垫铁钢板,以杜绝球罐运行过程中发生倒塌事故的风险。

(3) 企业还应建立指标到人的安全生产责任制,加强职工安全培训,提高其操作技能和安全意识,严格执行各项动火规定条款,并建立完善相应的应急预案,完善设备抢修措施。定期组织职工进行预案演练、提高广大职工对突发性事故的应变能力。

(4) 检验机构在进行定期检验时,应对宏观检查超标部位、形态突变部位进行重点检查并做进一步检测,增加表面和近表面无损检测手段甚至埋藏缺陷无损检测手段。