新型清焦装置在炉膛火焰红外温度检测系统的应用研究

张 维,刘 禾,杨国田,马 亮

(华北电力大学控制与计算机工程学院,北京 102206)

锅炉炉膛火焰温度是反映燃煤发电机组煤粉燃烧过程特性的重要参数,对锅炉的燃烧控制及其诊断等具有重要意义[1]。目前,工业生产广泛应用的测温方法主要有热电偶测温法[2]、声波测温法以及红外测温法。热电偶测温法[3]仪器结构简单,测量方便,该技术相对成熟,但不适用于锅炉火焰温度的测量。声波测温法和红外测温法等非接触式测温法具有适用范围广,可靠性高,能适应工业生产现场较为恶劣的测量环境,实时性好,能满足现代化电厂对于锅炉测温的高效性和实时性的要求,被广泛用于火电机组的温度检测[4-9]。

然而,锅炉内的高温烟气夹杂着大量的炭灰及粉尘等颗粒,在炉内高温的湍流环境下,烟气流动情况十分复杂,烟气中的飞灰等杂质极易粘附在红外温度检测系统的测量孔上,形成结焦,导致炉膛火焰温度测量不准确[10-11]。现有红外温度检测系统对于测量孔的结焦,没有有效的处理方法,主要依靠人工拆卸进行清焦,费时费力,也存在较大的安全隐患。因此,高效清除红外温度检测系统结焦成为炉膛火焰红外温度检测系统急需解决的问题。

空气炮作为一种清堵助流的装置,利用气流对静止的物料进行冲击,具有清堵效果明显、清洁度高、结构简单、操作方便及安全性高等优势,目前广泛用于锅炉煤仓破拱、火车装卸助流以及低温电除尘器清灰等工业环境[12-14]。空气炮在喷爆后,气缸内的气体压力迅速下降,为了获得较大的冲击力,往往需要储存大量的压缩气体,因此需要较大空间来放置气缸[15]。炉膛火焰红外温度检测系统安装在锅炉水冷壁上,整个安装空间有限,因此本文基于空气炮原理,设计了一种新型的清焦装置,在利用红外测温法对锅炉炉膛火焰温度测量时,根据摄像头采集的测量孔图像,通过连通域提取算法完成对测量孔结焦堵塞的检测与判别。当系统判定测量孔结焦堵塞后,利用空气炮清堵的原理,实现对温度检测系统测量孔结焦的清除。

1 温度检测系统结焦检测与判别

近年来,随着图像分析与处理技术的飞速发展,其在故障检测领域的应用也越来越多[16-17]。在电厂锅炉火焰红外温度检测系统中,整个系统的工作环境较为恶劣,温度检测系统结构较为封闭。因此,考虑对火焰红外温度检测系统的测量孔图像进行采集,同时结合连通域标记算法等图像处理技术实现对测量孔结焦堵塞情况的自动检测与判别。

1.1 连通域标记算法

连通域标记算法指将二值图像中属于同一个连通域的所用像素点使用唯一的标记值进行标记,同时对连通域的数据进行统计。连通域标记算法计算过程见表1,其具体计算示意如图1所示。该算法能消除噪声干扰,有效提取图像中待识别对象。依据连通域的不同几何属性可以定义不同的连通域特征参数,主要包括连通域面积P、最小外接矩形长宽比T以及连通域内最远距离L,三者的计算公式为:

式中,f(x,y)为连通域H内坐标为(x,y)的像素点,D和W分别为连通域H最小外接矩形的长和宽,μ20、μ02、μ11分别为连通域轮廓的二阶中心距。

表1 连通域标记算法计算过程Tab.1 The calculation process of connected domain algorithm

图1 连通域算法计算示意Fig.1 Schematic diagram of THE connected domain algorithm

1.2 基于连通域标记算法的测量孔结焦检测与判别

炉膛火焰红外温度检测系统测量孔结焦的检测与判别,主要通过对摄像头采集的测量孔图像进行分析与处理,摄像头安装于温度检测系统红外测温探头的正上方5 mm处。

锅炉炉膛内火焰的亮度极高,亮度过高一方面会导致摄像头的感光元件烧坏,另一方面也会使所采集的图像全为亮点,无法有效识别测量孔。因此,需要在摄像头前加设滤光片,来减小火焰亮度对堵塞判别系统的干扰。

摄像头采集的图像为RGB三通道图像,首先需要将RGB图像转换为灰度单通道的数值图像,图像灰度变换公式为

式中,R、G、B分别代表三原色,G'为转换后的灰度值。

然后对灰度图像二值化,设置阈值将图像中每个高于阈值的像素点识别为亮点,低于阈值的像素点设置为暗点,具体公式为

式中,g(x,y)为原始图像灰度值,θTh为阈值。

亮点数与暗点数为

式中:||·||表示矩阵的L0范数,用于统计矩阵非0元素个数;N表示图像亮点数;E表示单位阵。

对于二值化处理后的测量孔图像,正常情况下应为1个较为规则的圆形亮斑。但分析图像可知,得到的图像呈现1个不规则的亮斑且有一些噪声点。这是由于炉膛中火焰亮度过高,火焰温度检测装置的管壁反射所产生的伪亮点。

为了排除伪亮点对于测量孔结焦判别的干扰,利用连通域标记算法提取红外温度检测系统测量孔的真实图像。依据连通域标记算法原理,通过计算,获得图像上不同连通域ψ=[τ1,τ2,…,τn],其中火焰燃烧图像应属于最大连通域τ=max(ψ)。利用式(1)计算得到连通域τ面积并通过对最大连通域中识别为亮点的像素点进行统计,获得亮点数N。

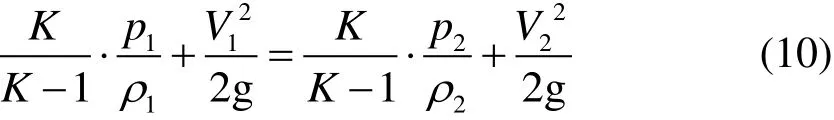

最后,通过N的大小判断测量孔的堵塞情况,设定红外温度检测系统测量孔的堵塞报警值M,若N 图2 结焦堵塞检测与判别流程Fig.2 The flow chart of coking blockage detection and discrimination 空气炮依据气压平衡的原理,在使用前将空气压缩存储于钢制炮体中,当炮体中的气压到达一定压力时,通过手动或气动元件切断压缩气流,并将电磁阀打开,在短时间内形成内外压力差,迫使缸内活塞后移,将排气口打开。此时,空气炮系统在瞬间将压力空气能转化为空气射流动力能,气体出口的喷速达到音速以上,产生强大的冲击波,从而克服物料之间的静摩擦力,促使堵塞物发生位移,达到清堵的目的[18]。 假设在空气炮释放之前炮体内的压力容积为p1V1,释放后最终状态炮体的压力容积为p2V2,p2为当地的气压。空气炮释放过程可近似为一绝热过程,因此存在 式中,p为状态压力,V为容积,K为绝热常数,C为常数。 则绝热过程所做功为 式中负号表示系统向外做功。 将式(7)代入式(8)后,可得 由式(9)可计算,若气缸内压力为0.8 MPa,50 L空气炮工作时所做功约43 kJ,所产生的冲击力约4 000 N,当空气炮容量越大时,所产生的能量也就越高,冲击力也越大[19]。 在空气炮工作过程中,假定气体出口足够大,喷爆时气缸内的气体密度不变,并且不计炮内气体流速与流体阻力损失,则可将气体流动的整个过程用可压缩的绝热变化能量方程表示,即为 式中,ρ1、ρ2分别为炮体内与炮体外气体密度,g为重力加速度。 当炮内气体处于静止状态时,可以得到气体出口速度为 由式(11)理论上可计算出出口压缩气体的流速。 2.2.1 空气炮设计 根据空气炮原理,若要获得较大的冲击力,需要配置体积较大的气缸来存储气体。整个温度检测装置的安装空间有限,无法配置大体积的气缸,气缸的最大体积不超过2 L。经过计算,在0.4~0.8 MPa的工作压力下,2 L的空气炮工作时做功见表2。 表2 不同压力空气炮做功计算Tab.2 The work of air cannon at different pressures 由表2可知,当空气炮压力在0.6 MPa时,空气炮工作时所做功已达10 kJ以上,理论上基本满足清焦的需要。然而通过实验模拟发现,清焦效果并不如预期。主要因为红外温度检测系统前端呈圆锥形,气体自空气炮喷出后无法直接作用于测量孔的结焦块,整个空气炮清焦系统的能量损失较大,当气体到达测量孔时,气流速度已经大幅度降低,无法产生较强冲击力。因此,需要对整个空气炮系统进行改进。 通过选用带活塞的气缸,将空气炮中压缩气体的作用位置前移,有效减少整个空气炮系统的能量损失,并在气缸后连接机械撞锤,利用活塞带动机械撞锤产生较大的冲击力。同时,将单一的气缸改为左右双气缸同时作用,增大了冲击力的同时,也使整个机械撞锤的受力较为平衡,取得较好的清焦效果。 2.2.2 清焦装置安装位置 整个炉膛火焰红外温度检测系统结构如图3所示。由于所设计的锅炉炉膛火焰红外温度检测系统固定于锅炉水冷壁所预留的测量孔上,整个系统过长会导致固定装置断裂,因此对整个系统的长度及体积有较严格的要求。依据炉膛火焰红外温度检测系统距离炉膛内部的距离,可将其分为远火段、中间段以及近火段。由图3可见,远火段温度较低,安装空间也较为充足,电磁阀、实时显示屏以及火焰红外温度检测系统的测温电子盒安装于此,方便巡检人员观察测量孔状态,调节有关测量参数。中间段温度较高,可安装具有一定耐热能力的电子器件,气缸、摄像头以及红外测温探头均安装于此。近火段温度最高,无法放置不耐高温的电子器件,因此将不受温度影响的清焦装置安装于此,便于清焦装置近距离对结焦产生冲击,获得较好的冲击效果。 图3 炉膛火焰温度检测系统结构示意Fig.3 Structural diagram of the flame temperature detection device 对整个炉膛火焰红外温度检测系统而言,由于清焦装置安装在近火段,位于红外温度检测系统的红外测温光路上,因此在进行整个装置设计时,必须充分考虑清焦装置对红外温度检测系统温度检测单元可能造成的影响,合理地选择红外测温探头以及清焦装置的安装位置。为了实现温度检测装置的清焦功能,必须在近火段为清焦装置预留足够大的安装空间,以便清焦装置前后运动进行清焦,因此红外测温探头的安装位置应距离炉膛火焰红外温度检测系统前端尽可能远。 另一方面,整个红外温度检测系统的近火段为一开孔约10 mm的圆锥形套筒,所以红外测温探头安装目标直径应在小于10 mm的距离段内。由于锥形套筒前端内套清焦装置的撞锤,因此必须考虑撞锤前端的厚度对测温光路的影响。红外测温探头的测温光路如图4所示。由图4可见,为使整个炉膛火焰红外温度检测系统同时满足测温与清焦正常工作的需要,红外测温探头的安装位置应为距炉膛火焰温度测量孔约305 mm处。整个清焦装置的安装位置为自锅炉火焰温度测量孔至红外测温探头安装处。 图4 红外测温探头测温光路Fig.4 The light path diagram of the infrared temperature probe temperature measurement system 2.2.3 清焦装置结构设计 红外温度检测系统清焦装置的结构主要包括靠近测量孔位置的清焦机械装置及置于控制套筒内的气动控制装置,清焦装置的整体结构如图5所示。 图5 清焦装置结构示意Fig.5 Schematic diagram of the decoking device 由图5可见,整个清焦机械装置主要包括撞锤、带活塞的气缸、基座以及振动气锤。带活塞的气缸与撞锤相连接,便于气缸在进行喷爆时产生强大的冲击力带动撞锤对测量孔的结焦进行清除。撞锤的前端呈U型的圆柱结构,是为了避免遮挡摄像头的光路。带活塞的气缸的末端通过支撑杆及激振连接板与振动气锤相连接,当振动气锤工作时,引起支撑杆及气缸振动,从而带动撞锤振动,避免在进行清堵时,飞灰粘在撞锤前端,导致清堵效果变差并对测温造成影响。冷却风从基座上的进气口进入整个清焦装置内部,既能对系统内各元件冷却,也可以防止清除结焦时飞灰等倒灌对红外测温探头及摄像头等形成二次污染。 图5 中气动控制装置包括汇流排、电磁阀以及气源,该装置通过电磁阀控制整个清焦装置的充放气过程。当单通电磁阀导通后,气体进入振动气锤,促使撞锤跟随振动气锤一起振动。二位五通电磁阀用于控制气缸带动撞锤的前进和后退动作,从而完成整个清焦过程。可以通过控制二位五通电磁阀的通断电来控制清焦装置的工作频率,同时还可以控制每次工作时的清焦次数。 清焦装置工作流程如图6所示。由图6可见,当系统判定测量孔发生结焦时,二位五通电磁阀通电控制压缩气缸的气体喷出,带动撞锤向前产生极大的冲击力,促使撞锤沿着锥筒向前推进,将测量孔的结焦击落;同时气体由单通电磁阀进入振动气锤,引起振动气锤振动,将撞锤前端所粘附固体颗粒抖落,配合振动气锤出口以及来自基座进气口的冷却风将击落和抖落的颗粒吹入炉膛,完成整个除焦过程。整个清焦过程操作简便,安全系数高,极大地降低了生产成本,提高了工作效率。 图6 清焦装置工作流程Fig.6 Work flow chart of the decoking device 图7 为采集与处理后炉膛火焰温度检测装置测量孔图像,由图7可见,连通域标记算法能有效实现从测量孔采集图像的二值化。通过对二值化图像中亮点数的判断,完成对红外温度检测系统堵塞情况的判别。实际结果表明结焦堵塞判别过程具有较强的可靠性和精确性,能满足工业生产的需要。 图7 采集与处理后温度检测装置测量孔图像Fig.7 The image acquisition and processing of measuring hole of the flame temperature detection device 为验证整个系统的有效性,搭建实验平台,安装该红外温度检测系统,采样间隔为5 s,记录24 h内机组负荷、所测炉膛火焰温度以及温度测量孔图像亮点数。所测炉膛火焰温度、机组负荷以及测量孔图像亮点数随时间的变化关系如图8和图9所示,图10为结焦清除前后测量孔实际图像。由图8、图9可见,在机组正常运行时,随着炉膛火焰红外温度检测系统的运行,炉膛温度跟随机组负荷的变化而变化,同时摄像头采集到的图像亮点数呈下降趋势,当亮点数下降到堵塞判别值时,系统判定测量孔发生堵塞,此时图像中的亮点数仅为未堵塞时的37%,则系统驱动清焦装置进行清焦。由图10可知,清焦后图像中光斑面积有明显增大,基本恢复到未堵塞时状态。图10中的亮点数曲线也出现明显上升,亮点数基本回升至初始值,说明在清焦后,红外温度检测系统的结焦块被有效清除。另外,若红外温度检测系统发生堵塞,炉膛火焰温度曲线应该发生明显的变化,存在较大测量误差,而本文温度检测装置在加装了所设计的清焦装置后(图8),所测的炉膛温度曲线基本跟随机组负荷变化而变化,并未出现明显突变,说明在整个实验过程中,机组运行时红外温度检测系统的结焦被有效清除,锅炉火焰红外温度检测系统并未发生因测量孔堵塞而导致测温不准的情况。 图8 炉膛火焰温度随机组负荷变化Fig.8 Changes of the furnace flame temperature with unit load 图9 测量孔亮点数随炉膛火焰温度变化Fig.9 Changes of the number of bright spots of the measuring hole with the flame temperature 图10 结焦清除前后测量孔实际图像Fig.10 The actual state images of the measuring hole before and after the coking of the measuring hole is cleared 由此可得,本文设计的清焦装置能有效实现清焦功能,确保红外温度检测系统对炉膛火焰温度的实时准确测量,具有较强的可靠性和经济性。 针对电厂锅炉炉膛火焰红外温度检测系统易结焦堵塞而影响测温的问题,基于空气炮原理设计了一种新型清焦装置,用于温度检测系统测量孔除焦。通过现场实际应用表明,该装置能有效清除检测系统测量孔的结焦,使整个红外温度检测系统测量实时准确,具有较高的可靠性、经济性和安全性。 在实际工业生产中,长期基于振动与撞击实现对炉膛火焰红外温度检测系统测量孔结焦的清除,会造成敏感精密的红外测温装置位置变化,出现一定的测量偏差。因此,在实际应用中对红外测温装置的定期检修与清洗不可或缺。同时,合理改进系统,降低或消除清焦装置对测量装置的影响也是下一步的重要工作。

2 温度检测系统清焦装置

2.1 空气炮原理

2.2 基于空气炮原理的清焦装置设计

2.3 清焦装置工作流程

3 清焦装置应用实例

3.1 测量孔结焦堵塞判别实例

3.2 红外温度检测系统及清焦装置有效性验证

4 结 语