基于现场热力参数的汽轮机通流部分故障诊断方法及应用

薛朝囡,高登攀,张永海,支德胜,曾立飞,石 慧,张学延

(1.西安热工研究院有限公司,陕西 西安 710054;2.深圳妈湾电力有限公司,广东 深圳 518054)

火力发电持续在电力行业占主导地位[1-3],火力发电设备的故障诊断是学者们研究的重点之一。作为火力发电的主要设备,汽轮机长期处于高温、高压、高速的工作环境中,极易发生故障[4],一旦发生故障对汽轮机的安全和经济运行将产生巨大的影响,因而对汽轮机故障诊断具有重要意义[5]。

目前美国通用电气(GE),日本东芝电气、日立电气、富士和三菱等企业均已拥有完善的汽轮机故障诊断技术和体系。我国在汽轮机故障诊断研究方面起步较晚,跟西方发达国家有很大差距[6]。

近年来国内也开展了汽轮机诊断的相关研究。浙江大学的张力寰[7]提出一种基于工业大数据的汽轮机故障深度分析方法,并对多个案例进行了分析与验证;方名菊[5]提出了基于振动故障案例的汽轮机智能故障诊断方法;戈建新等[8]对高中压转子低频振动故障进行了诊断与分析;夏飞等[9]将改进粒子滤波和小波包应用在汽轮机振动诊断中,该方法对比FFT分析有明显的优越性;石志标基于云PSOSVM[10]和CS-BBO[11]进行了汽轮机转子故障诊断,以提高诊断的准确率和识别效率;张学延等[12]将伯德曲线应用于汽轮机高中压转子裂纹故障中;邓彤天[13]提出了基于模糊专家系统的汽轮机远程振动故障诊断系统;忻建华等[14]根据通流故障与热力参数的关系,提出了高压缸通流部分故障的热参数模糊诊断法。

目前国内学者们对汽轮机的故障诊断采用振动分析法的较多,基于热力参数的汽轮机故障诊断相对缺乏。基于热力参数的汽轮机诊断不仅可以在汽轮机故障后诊断出故障产生原因和位置,还能进行汽轮机故障前诊断,在机组还未发生振动等征兆前就可以预测出可能发生故障的位置和原因,并对其发展趋势做出预测。随着汽轮机向大容量、高参数方向发展,对汽轮机通流部分的故障监测与诊断要求也越来越高[4]。实时监测汽轮机运行中的热力参数,计算并诊断汽轮机通流能力能够有效地在故障前期预防故障,并能快速定位故障位置,给出相应故障可能的原因。基于热力参数的汽轮机故障诊断技术能够较好满足该需求。

在基于热力参数的诊断研究中,根据汽轮机综合指标变化深入分析的也相对较少,且存在一些缺陷。例如当汽轮机存在其他干扰导致热力参数变化时,不能有效排除干扰,从而难以实现故障精准定位和原因排查。

因此,本文提出了基于特征通流面积和级组效率的耦合诊断方法;同时结合高压调节阀流量特性曲线,有效解决了上述干扰因素的影响,实现了基于热力参数的汽轮机故障位置和故障原因的精确诊断;应用该方法对某电厂机组通流故障进行了诊断,验证了该方法具有较高的精确性。

1 故障分析方法

目前运行人员对热力参数变化的敏感度差,不能及时发现机组性能变化,只有当故障发展到一定程度,引起振动参数变化才能被运行人员察觉,存在反应滞后的问题,因而需要将热力参数进行分析和处理,提出一种可快速、直观地反映机组性能变化的性能指标参数。特征通流面积和级组效率就是有效的指标参数[4,6,15]。

特征通流面积由弗留格尔公式推导得到,其特点在于只要相应级段的几何参数不变,特征通流面积在不同工况下保持常数,因此可以作为机组通流能力故障诊断的特征参数,为机组通流部分的状态监测与故障的精确诊断提供依据。级组效率表示级的能量转换完善程度,是衡量级经济性的综合指标,也可作为机组通流部分故障诊断的特征参数。

基于温度T的特征通流面积FT计算公式为

特征通流面积还可表示为基于比热容v的特征通流面积Fv:

式中:G1、G2为变工况前后流过级组的流量,t/h;p01、p02为变工况前后级组前压力,MPa;p11、p12为变工况前后级组后压力,MPa;T1、T2为变工况前后级组前温度,K;π为压力级组前后的压力比,即π1=p11/p01,π2=p12/p02。

根据文献[15]研究结果可知,以公式(2)计算的特征通流面积较公式(1)的的精度更高,因此本文采用公式(2)计算特征通流面积。

将特征通流面积和级组效率作为热力判据,考虑特征通流面积存在变工况前后一致的特性,以其为主要特征参数,以级组效率为辅助特征参数的诊断流程如图1所示。

图1 诊断流程Fig.1 The diagnostic flow chart

2 故障概况

2.1 机组简介

某电厂汽轮机是引进型300 MW机组,型号为N300-16.7/537/537的反动式双缸双排汽凝汽式汽轮机,于2002年9月投产。在2017年3月采用阿尔斯通技术对汽轮机高、中、低压通流部分进行了改造,改造后相关技术参数见表1。

表1 汽轮机主要技术参数Tab.1 Main technical parameters of the steam turbine

2.2 故障经过

汽轮机运行中,运行人员于15:06发现机组1瓦振动及轴向位移负值增大。其中机组负荷294 MW,1瓦振动从42 μm突然上升至130 μm,轴向位移从+0.21 mm突变至-0.17 mm,之后机组各参数基本维持稳定。虽然机组的振动参数未超过报警值,但振动参数以及汽轮机回热抽汽等热力参数的不正常波动,表明机组已发生故障。

3 汽轮机通流状态诊断与评估

选取汽轮机故障前后一段相对稳定数据,通过对比机组故障发生前后机组相关参数,以分析故障对机组的影响。

3.1 通流效率

1)高中压缸效率变化 根据运行数据,计算的高压缸效率相比于故障前略有升高,大约升高2.5%;中压缸效率下降约3.2%。

为精确定位故障发生位置,以抽汽口划分通流级段,将通流部分分为主蒸汽到调节级(0)、调节级到一段抽汽(1)、一段抽汽到高压缸排汽(2)、中压缸进汽到三段抽汽(3)、三段抽汽到中压缸排汽(4)、低压缸进汽到五段抽汽(5)、五段抽汽到六段抽汽(6)7个级组段。

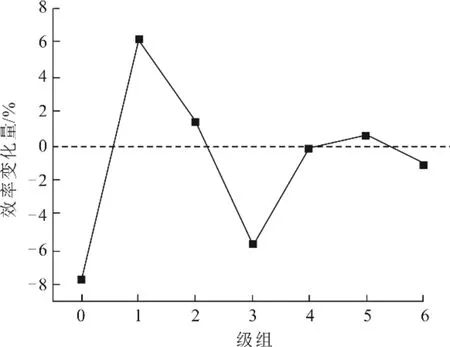

2)级效率变化 根据运行数据,对故障前后的各级组效率进行计算,作为机组效率变化情况判断的依据。对效率的变化量进行分析,图2给出故障前后效率变化量。

图2 故障前后各级相对效率变化Fig.2 Changes in relative efficiency of each stage group before and after the failure

分析各级组效率变化发现:主蒸汽到调节级组效率降低,调节级到一段抽汽机组效率升高,中压缸进汽到三段抽汽级组效率下降,而其他级组效率在故障前后变化较小,因而可初步判断机组在主蒸汽到调节级、调节级到一段抽汽、中压缸进汽到三段抽汽可能出现了故障。

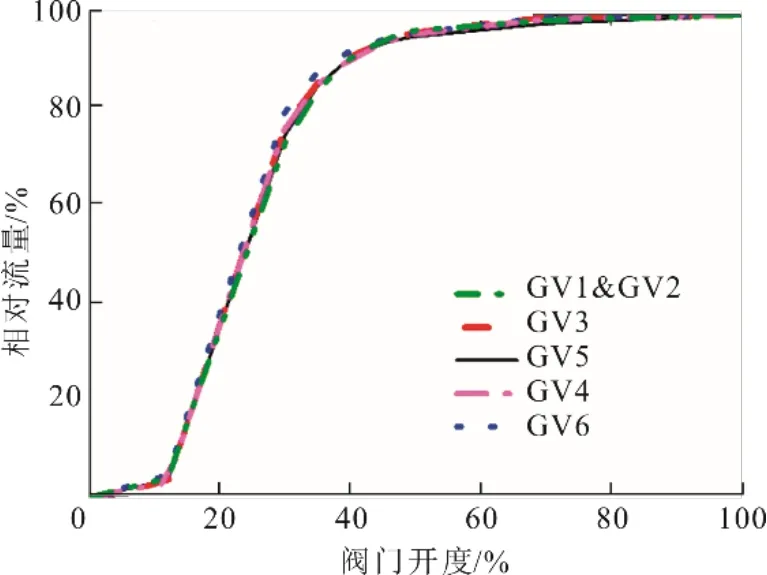

实际上,通流效率也受阀门开度的影响,因此需要对高压调节阀(GV)开度进行分析,以排除阀门的影响。故障前后各调节阀阀位变化情况如图3所示。分析发现,在故障发生前后,1—4号调节阀阀位没有明显变化,而5号和6号调节阀在故障发生后开度明显增大,5号调节阀故障前开度为33%,故障后为58%;6号调节阀故障前为3%,故障后为12%。

图3 故障前后各调节阀阀位变化情况Fig.3 Changes of valve position of each regulating valve before and after the failure

通过级效率和阀门开度分析发现,中压缸进汽到三段抽汽出现了故障使得该级段效率下降;而对于主蒸汽到调节级和调节级到一段抽汽,其效率变化可能与阀门开度变化有关,因而暂时无法确定是否发生故障,还需通过特征通流面积进一步分析。

3.2 特征通流面积

理想模式下,采用直接测量数据,如温度、压力等一次热力参数变化来判断机组故障。但实际上,由于机组系统复杂,各热力参数相互耦合,无法直观反映级组通流故障,本文采用特征通流面积对机组通流故障进行分析。

各级特征通流面积故障前后变化如图4所示。由图4可见,在故障发生前后,部分级段特征通流面积发生明显改变(图4a)和4c)),部分特征通流面积前后保持一致(图4b))。

图4 各级特征通流面积故障前后变化Fig.4 Change of characteristic flow area of each stage before and after the failure

图5 为故障前后各级特征通流面积的变化和相对变化率。其他级组特征通流面积故障前后基本不变,而主蒸汽到调节级的面积增大,增大约3.8%;中压缸进汽到三段抽汽的明显减小,减小约7.2%。

图5 各级特征通流面积相对变化率Fig.5 The relative change rates of characteristic flow area of each stage

对于主蒸汽到调节级组,前文中提到该级段存在高压调节阀开度的影响。根据以往同类型机组的高压调节阀流量特性试验结果(图6),5号调节阀开度从故障前33%到故障后58%,流量相对变化约15.7%;6号调节阀开度从故障前3%到故障后12%,其流量相对变化约3.7%。根据阀门流量与面积变化的关系,调门开度变化(图2)导致该级段通流面积增大约3.3%左右,与基于热力参数计算的特征通流面积相对变化量相近,结合机组效率变化可判定该级组未发生通流故障。

图6 高压调节阀流量特性曲线Fig.5 The flow characteristic curve of high pressure regulating valve

基于以上分析结果表明,机组中压缸进汽到三段抽汽级段发生了通流故障,故障原因可能是通流堵塞、隔板损伤或变形等。机组停机后揭缸检查,发现汽轮机中压第1级动叶片的1片根部断裂,中压第一级进汽侧叶轮有一处由于断裂叶片脱落时挤压损伤,中压第1、2级静叶片全部严重变形损坏,中压第1、2级叶顶围带汽封磨损严重,中压第2级动叶片有磨损,中压第1级、第2级叶片损伤导致中压缸进汽到三段抽汽级组段通流面积减小,与分析结果一致。这表明基于热力参数的在线诊断方法可行,且具有较高的准确度。

同样,使用本文所述方法,对该厂另一台故障机组进行诊断。该机组故障后4号高压调节阀开度由故障前的26%变为28%,其余阀门开度基本没变。经特征通流面积分析,主蒸汽到调节级的面积增大,增大约1.6%,中压缸进汽到三段抽汽的明显减小,减小约8%。4号调节阀开度变化导致流量相对变化约8.2%,即导致通流面积增大约1.4%左右,与特征面积的分析结果基本一致,可以排除该级段故障,最终诊断为机组中压缸进汽到三段抽汽级段发生了通流故障,这与机组停机后揭缸检查结果一致,进一步验证了本文所述方法的准确性。

4 结 论

1)基于级组效率变化可初步确定故障可能发生的位置,其中主蒸汽到调节级效率降低,调节级到一段抽汽效率升高,中压缸进汽到三段抽汽级组效率下降。

2)主蒸汽到调节级的特征通流面积增大,增大约3.8%;中压缸进汽到三段抽汽的明显减小,减小约7.2%;而其他级组特征通流面积故障前后基本不变。

3)使用高压调节阀位辅助诊断,经计算,主蒸汽到调节级组高压调门开度变化导致的通流面积增大与基于热力参数计算的特征通流面积相对增大量相近,排除该级段发生通流故障的可能。

4)级组效率和特征通流面积计算结果表明,在中压缸进汽到三段抽汽级组处发生通流故障,与揭缸后实际结果完全吻合。在另一台机组上对该诊断方法进行了验证,证明该诊断方法的准确性。