蒸汽-烟气余热协同回收联合利用系统应用研究

王 林,杨 博,高景辉,李 斌,张亚夫,王红雨,孟颖琪

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能陕西渭南热电有限公司,陕西 渭南 714000)

电站锅炉辅机中,以引风机功率最大[1]。为降低机组的厂用电率,通常将引风机设计为小汽轮机驱动形式,该小汽轮机简称为小机[2]。机组汽轮机(简称大机)的排汽作为小机的汽源。蒸汽在小机中做完功后,排汽仍然具有较高的温度。这部分蒸汽蕴藏的热能,在大多数情况下转移至冷却水(即循环水)中并被带往冷却塔,最终散失在大气中,造成一定的能量损失[3]。

电站锅炉排烟热损失在锅炉热损失中占比最大[4-5]。目前,针对锅炉烟气余热的利用手段较为成熟,多是借助在空气预热器(空预器)出口、电除尘装置进口烟道或者引风机进出口烟道内布置单级或多级低温省煤器(低省)[6],吸收锅炉排烟热量加热凝结水,从而降低供电煤耗,提高机组运行经济性[7]。

针对上述情况,本文提出一种蒸汽-烟气余热联合利用系统,将蒸汽、烟气2种形式余热协同回收、统一利用。一体化集成式设备既降低了系统造价,又可实现“1+1>2”的综合节能效果。该联合系统以热媒水作为能量传递转换的载体,通过设置独立的引风机小机凝汽器与低省,回收汽轮机排汽及锅炉排烟的热量,吸热后的高温热媒水,进入空预器入口处的暖风器,对入炉一次风、二次风进行加热,从而达到节能增效的目的。设备实际运行表现表明,上述余热联合利用系统投用灵活,季节适应性强,具有显著的节能优势。

1 机组概况

某电厂2×350 MW热电联产工程1号机组采用型号为HG-1145/25.8-YM3的超临界直流锅炉。锅炉主要设计参数见表1。

表1 锅炉主要设计参数Tab.1 Main design parameters of the boiler

送入炉膛的煤粉在充分燃烧后,产生了大量的热烟气,热烟气向上依次经分隔屏过热器、末级过热器、经炉膛出口进入水平烟道,经末级再热器,穿过水冷壁排管进入转向室,烟气在转向室内下行进入尾部竖井烟道。分隔墙将烟道分成了前后竖井。一部分烟气在前竖井通过一级再热器,另一部分烟气在后竖井通过一级过热器和省煤器。2路烟气最终在烟气调温挡板后汇成1路,继续流经脱硝反应器、空预器入口烟道,在预热器内与空气进行换热后,经预热器出口烟道离开锅炉。烟气继续前进,依次经过电除尘装置、引风机、脱硫塔,最终从烟囱排往大气。

为节约用水,本工程主机循环水采用间接空冷塔方式冷却。小机循环水取自大机循环水的供回水管道。

2 蒸汽-烟气余热联合利用系统

为同步利用锅炉排烟及小机的排汽余热,提出并建立了一套由小机凝汽器、低省及暖风器组成的蒸汽-烟气余热联合利用系统。

2.1 系统构成

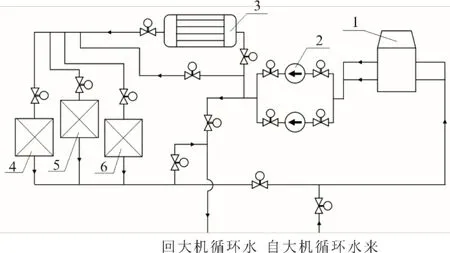

本系统整体构成如图1所示。系统利用热媒水作为能量传递和转换的载体。热媒水取自大机的循环水。热媒水进入小机凝汽器后,吸收小机排汽热量,随后在增压泵的驱动下,进入低省中再次吸收烟气的热量。最后,高温的热媒水在一二次风暖风器处与冷空气完成换热。降温后的热媒水回到大机循环水中,也可以重新进入小机凝汽器,往复循环。

图1 蒸汽-烟气余热联合利用系统组成Fig.1 Composition of the steam-flue gas waste heat combined utilization system

2.2 低省

本工程烟气余热的回收,主要依靠布置于电除尘器入口烟道内的低省来完成。低省管组整体采用顺列布置,管束与烟气逆流换热。为强化换热效果,各管子采用了H型翅片管,有效增大换热面积[8-9]。经计算,本工程烟气酸露点为102.2 ℃,烟气换热器翅片与基管均采用耐腐蚀材质ND钢(牌号09CrCuSb),故能保证低省在设计工况下具有较高的耐腐蚀性能。换热器腐蚀计算按校核煤种含硫率1.23%设计考虑,其年腐蚀速率小于0.06 mm。低省相关设计参数见表2。

表2 低省设计参数Tab.2 Design parameters of the low temperature economizer

2.3 小机凝汽器

本工程1号机组设置1台100%容量的汽动引风机,其小机为国产单缸、单轴、反动凝汽式、自带独立凝汽器的小汽轮机。小机共配置2路汽源,调试及启动用汽为辅助蒸汽,正常运行用汽为大机四段抽汽。

小机的排汽经排汽管道至引风机凝汽器,在小机凝汽器中凝结后,经过小机凝泵、小机轴封加热器,最后排至主机凝汽器。小机凝汽器冷却水源来自大机循环水,吸收小机排汽余热后回到冷却塔,将热量散失于大气中。小机设计参数见表3。

表3 小机主要设计参数Tab.3 Main parameters of small turbine of the induced draft fan

2.4 一二次风暖风器

蒸汽-烟气余热最终在暖风器处得到统一利用。本工程选用了四分仓回转式空预器,设置有2个二次风仓室,1个一次风仓室。

每台锅炉设置2台二次风暖风器,位于空预器入口水平风道内。设置1台一次风暖风器,位于一次风机出口风道内。为加强换热效果,一二次风暖风器均采用金属翅片管增大接触面积[10-12]。暖风器相关性能参数见表4。

表4 暖风器设计参数Tab.4 Design parameters of the air heater

3 系统投用方式探讨

3.1 系统运行方式分析

该工程采用了由“小机凝汽器-低省-热水暖风器”组成的热媒水综合利用装置。该装置的循环工质为大汽轮机循环水(简称循环水)。循环水自母管进入热媒水系统,首先进入小机凝汽器,作为小机循环水,吸收蒸汽热量,升高自身温度,成为热媒水。随后,热媒水经过出口增压泵,提升压力,再次进入位于空预器后、电除尘前的低省,受到烟气的二次加热后,进入一次风暖风器、二次风暖风器,在此处释放热量,加热冷空气。降温后的热媒水冲洗回到小机凝汽器入口管,或者进入大机循环水回水母管。

上述装置中,热媒水回收蒸汽、烟气2部分热量,但仅有一二次风暖风器一处利用场所。若是炎热夏季,一二次暖风器无投用必要,从系统中解列出来,则意味着低省与小机凝汽器处的回收热量无处释放,而小机需要低温的热媒水作为冷却水,这样的矛盾决定了该热媒水余热回收利用系统仅适用于寒冷时节。到了夏季,暖风器及低省均需彻底放水,锅炉运行期间,低省将处于内无工质的干烧状态。根据管材性能数据,上述工作状态允许存在。此时小机循环水完全由大机循环水供应。从上述分析可知,该套装置的季节适应性较差。

根据前述分析,提出本工程热媒水余热回收利用装置的3种工作模式如下。

1)纯凝汽器运行 此模式适用于炎热夏季,暖风器停用时期,此时小机凝汽器、低省回收来的热量无处释放利用,若直接排入大机循环水,提高了大机循环水的温度,进入冷却塔将不可避免占用了本属于大机循环水的冷却能力。因此,该模式下,低省与暖风器需从系统解列,大机循环水直供小机凝汽器。

2)凝汽器联合暖风器运行 此种工作模式适用于春秋季节,此时环境温度开始升高,但暖风器还可勉强投用。热媒水从小机凝汽器处回收蒸汽余热,经增压泵提升压力后,经过低省旁路,进入暖风器。此模式下的暖风器,充当了小机专属“机力空冷塔”,可较好地满足系统运行要求。

3)凝汽器联合低省-暖风器运行 该模式适用于寒冷冬季。通过凝汽器、低省两级加热,热媒水进入一二次风暖风器放热,可最大程度地发挥装置的节能潜力。

经机组实际运行,3种工作模式下,系统主要参数见表5。从运行参数看,主要参数均接近设计值,蒸汽-烟气余热联合利用系统在3种模式下能够实现经济可靠运行。

表5 系统运行参数 单位:℃Tab.5 Operation parameters of the system

3.2 高效冲洗方案研究

现代火电机组为了进一步提高节能水平,常常需要布置多级多类型的换热器。这些换热器间的联通管道复杂,各级受热面管束的水容积较大,首次启动前需要对系统内部的焊渣锈皮进行大流量水冲洗。实际投用过程表明,这类系统内部脏污程度高,冲洗起来费时费水,很难在烟温到达投用温度时及时投入运行。因此,制定合理的冲洗方案,提高冲洗效率,缩短水质合格的时间,能够有力地保证上述系统尽早投入运行、尽早发挥节能作用。

由于大机循环水采取间冷塔方式,水质要求较高,热媒水装置冷热态冲洗的污水不能直接汇入循环水回水母管,因此需要制定合理高效的冲洗方案。冲洗方案的基本原则是,按3种工作模式安排管道冲洗,不投用的部分进行隔离,从而减少冲洗容积,提高冲洗效率。

1)纯凝汽器运行 此方式下,利用小机凝汽器自身的多路排空及排污粗管,即可实现较好的冲洗效果。初步冲洗结束后,系统再次注满水,关闭循环水进回水阀,启动变频增压泵,适当增加出力,进行闭式循环冲洗5 h,结束后取水样化验,若不合格,则重复注水,继续进行带压闭式循环冲洗。

2)凝汽器联合暖风器运行 此方式下,冲洗水走低省旁路,分段进水,分段排污。凝汽器进水初步冲洗,连续排污后,重新注水,并注水至暖风器。初步冲洗结束后,系统再次注满水,关闭循环水进回水阀,启动变频增压泵,适当增加出力,进行闭式循环冲洗,时间为4 h,结束后将污水自冲洗排污管排放至机组排水槽。闭式冲洗3~5次后,取水样化验,若不合格,则重复注水,继续进行带压闭式循环冲洗。

3)凝汽器联合低省-暖风器运行 该方式下涉及的换热设备较多,管道冲洗工作量大。为提高冲洗效率,不影响机组升负荷,针对系统构成特点,提出并应用以下高效冲洗方案:a)在一二次暖风器出口母管上增加一路冲洗排污管,该管道直排机组排水槽(图2);b)利用大机循环水为整套系统注水,注水过程中注意逐级排气,将凝汽器、低省、暖风器等按顺序充满水后,打开联通阀,保持循环水注水阀开启状态下,启动热媒水增压泵,进行系统带压闭式冲洗,根据增压泵电流及进出口水压情况,逐步关小大机循环水注水阀,将系统闭式冲洗4 h;c)闭式冲洗的污水,通过打开冲洗排污管上阀门,排放至机组排水槽内,排污过程中,开大循环水进水阀,增压泵降低转速维持运行状态,系统换水完成后,关闭排污阀,进行下一轮闭式带压冲洗;d)经过3~5次闭式冲洗后,可在冲洗排污管处取水样化验,视水质情况决定下一步冲洗力度。

图2 系统冲洗示意Fig.2 Schematic diagram of system flushing

经实际应用,上述闭式+外排冲洗方案较常规利用循环水附带冲洗,能够有效缩短冲洗合格时间,及早实现系统整体投入运行。

4 结 语

近年来,随着国家对煤电机组的能耗指标要求愈加严格[13-15],各种形式的余热回收利用装置逐步在火电厂推广应用开来。相较与单纯回收烟气或单纯回收蒸汽余热的设备,本文提出的烟气-蒸汽余热联合利用系统能够将2类余热协同回收、统一利用。经电厂实际应用测算,引风机小机排汽余热和烟气余热的综合利用,节约了脱硫系统耗水量,提高了电除尘效率,机组发电标煤耗降低3.948 g/(kW·h),脱硫系统减少耗水量20 t/h,单台机组年收益增加约360万元。上述系统的相关应用调试经验,可供后续同类机组参考。