宁东矿区坚硬煤岩体顶板水力压裂卸压技术研究

吕兆海,黄海鹏,杨皓博,魏启明,苑振山,辛广伟,岳晓军

(1.国家能源集团 宁夏煤业有限责任公司,宁夏 银川 750001;2.陕西彬长煤矿小庄矿业有限公司,陕西 彬洲 713500)

0 引言

坚硬煤岩体顶板导致采空区悬顶面积增加、采后不垮,致使工作面开采后四周产生较高的支承压力[1]。针对坚硬煤岩体顶板开采通常采用深孔爆破技术和煤层水力致裂技术进行预先弱化处理[2-3];水力压裂技术是指在钻孔压裂段采用切槽钻头预制裂缝,从而控制水力压裂裂纹扩展方向,按照设定方向对岩石拉裂—切断[4]。国内外学者对坚硬煤岩体顶板进行了大量研究,何满潮等[5]通过聚能爆破对顶板进行切缝,改变岩体间的应力传递路径,进而改变岩层结构形态、矿压分布区域。张书军等[6]通过理论分析、现场试验等手段明确了爆破切顶卸压技术对控制沿空掘巷围岩变形中的积极作用,并研究了爆破、装药等相关工艺和参数。黄炳香等[7]提出定向水力割缝致裂方法,实现围岩弱化、应力转移、诱导矿压破煤等功能。邓广哲等[8-9]将坚硬煤层水力致裂技术和煤矿放顶煤开采结合,在兖州矿业集团、陕西焦坪矿区等矿区开展工业试验。水力压裂技术不仅能破坏顶板围岩的完整性,降低顶板围岩整体强度,同时也能改变工作面顶板围岩的应力状态和裂隙带分布。本文主要对宁东矿区梅花井煤矿坚硬顶板水压致裂技术进行研究,通过水压预裂设计、数据采集分析、致裂效果分析,提出了水压致裂泄压预先弱化处理坚硬煤层顶板,以改变其整体受力结构特性,对类似工作面具有借鉴意义。

1 水压致裂理论分析

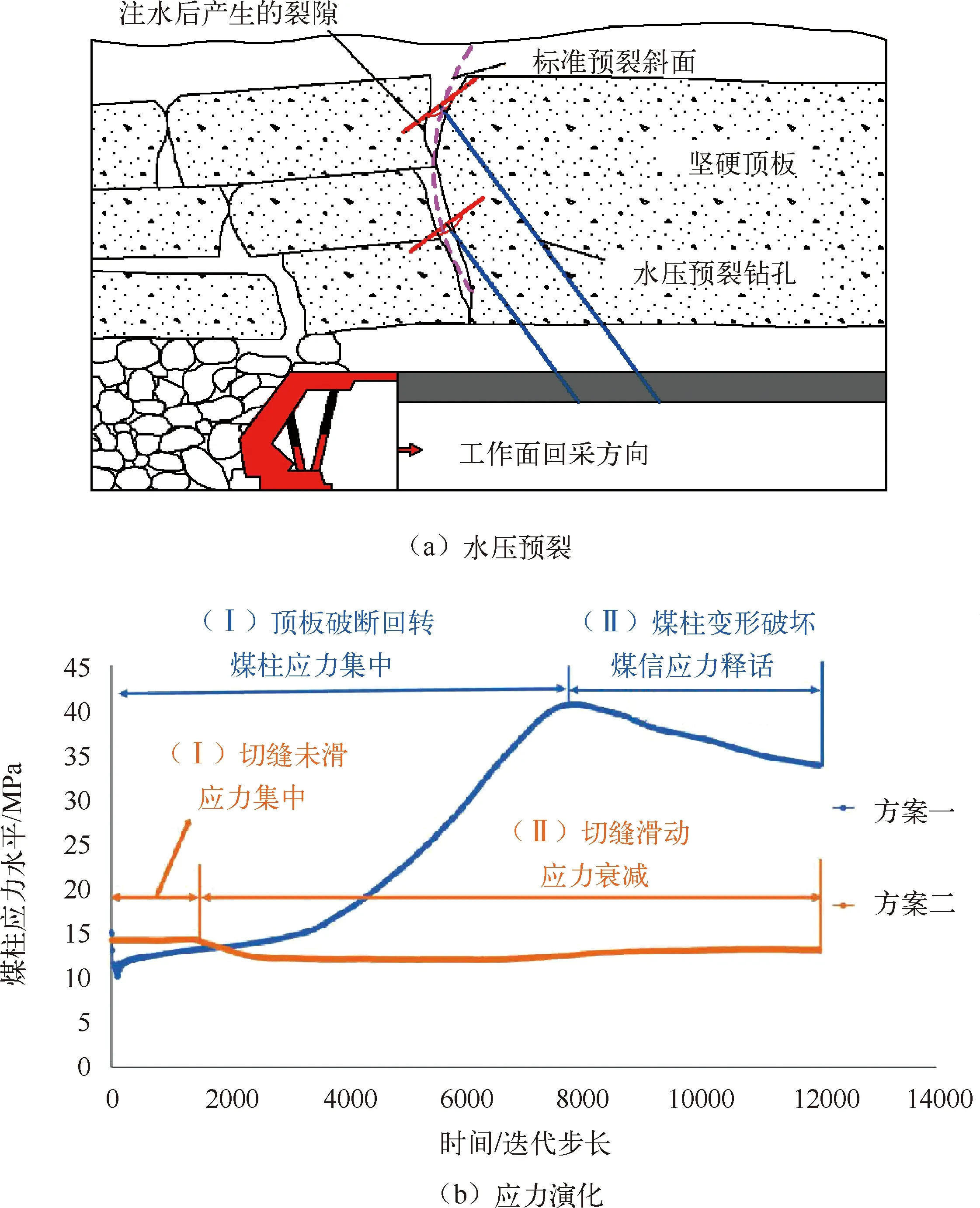

在坚硬顶板厚煤层工作面回采前,使用特制钻头对试验孔实施横向切槽工艺,然后将切槽部位封闭,进行高压注水使横向切槽的端部产生裂隙,持续加压注水后使裂隙沿岩层向外逐步扩展,煤柱体上部围岩中构成初始的“标准预裂斜面”。随工作面推进,受工作面周期来压影响,采场上部岩层沿“标准预裂斜面”弯曲断裂下沉,使上覆岩层坚硬顶板形成的悬臂梁及时断裂垮落,弱化侧向支承压力对煤柱体的作用,改变传递岩梁的应力分布,改善留巷的压力,其如图1(a)所示。

在水力压裂顶板情形下,如图1(b)所示:采空区顶板自然垮落伴随旋转下沉引起煤柱上方应力集中,蓝色曲线阶段(Ⅰ)所示;当应力集中水平超出煤柱承载极限时,煤柱开始变形破坏必然引起应力释放,如蓝色曲线阶段(Ⅱ)所示。在水力压裂顶板情形下,在开采工作没有导致切缝滑动时,煤柱体上部出现短暂时间的应力集中现象,如棕色曲线阶段(Ⅰ)所示;随着开采区域面积的增大,引起采空区侧顶板沿着切缝滑动,造成煤柱上方应力衰减现象,如棕色曲线阶段(Ⅱ)所示。水力压裂顶板形成切缝,改变了顶板的变形破坏方式,导致工作面巷道围岩塑性区分布产生差异。在水力压裂顶板情形下煤柱上方应力出现衰减的根本原因是水力切缝改变了采空区侧的顶板变形破坏方式,进而影响围岩应力分布规律,导致巷道围岩塑性区域分布产生差异,最终引起巷道围岩变形。

图1 水压预裂及其应力演化对比

2 工程实践

梅花井煤矿综采工作面埋深73~207 m,工作面走向长1350 m,煤层倾角22.9°~29.0°,煤厚2.5~9.1 m,平均厚度3.54 m,局部含0.3 m夹矸,为结构简单的中厚—厚煤层,煤层顶板坚硬完整。在回采过程中上、下端头采空区顶板冒落不充分,局部悬顶面积大,这不仅对工作面安全开采造成了极大的威胁,而且引起辅运巷应力集中,辅运巷围岩变形量增大。为保证工作面安全回采,并减少辅运巷的维修量,对综采工作面回风巷、运输巷采取水压预裂措施,在岩体内部形成纵横相间的裂隙,使工作面回采后顶板能够及时垮落,减弱辅运巷顶板变形。

2.1 压裂参数选取

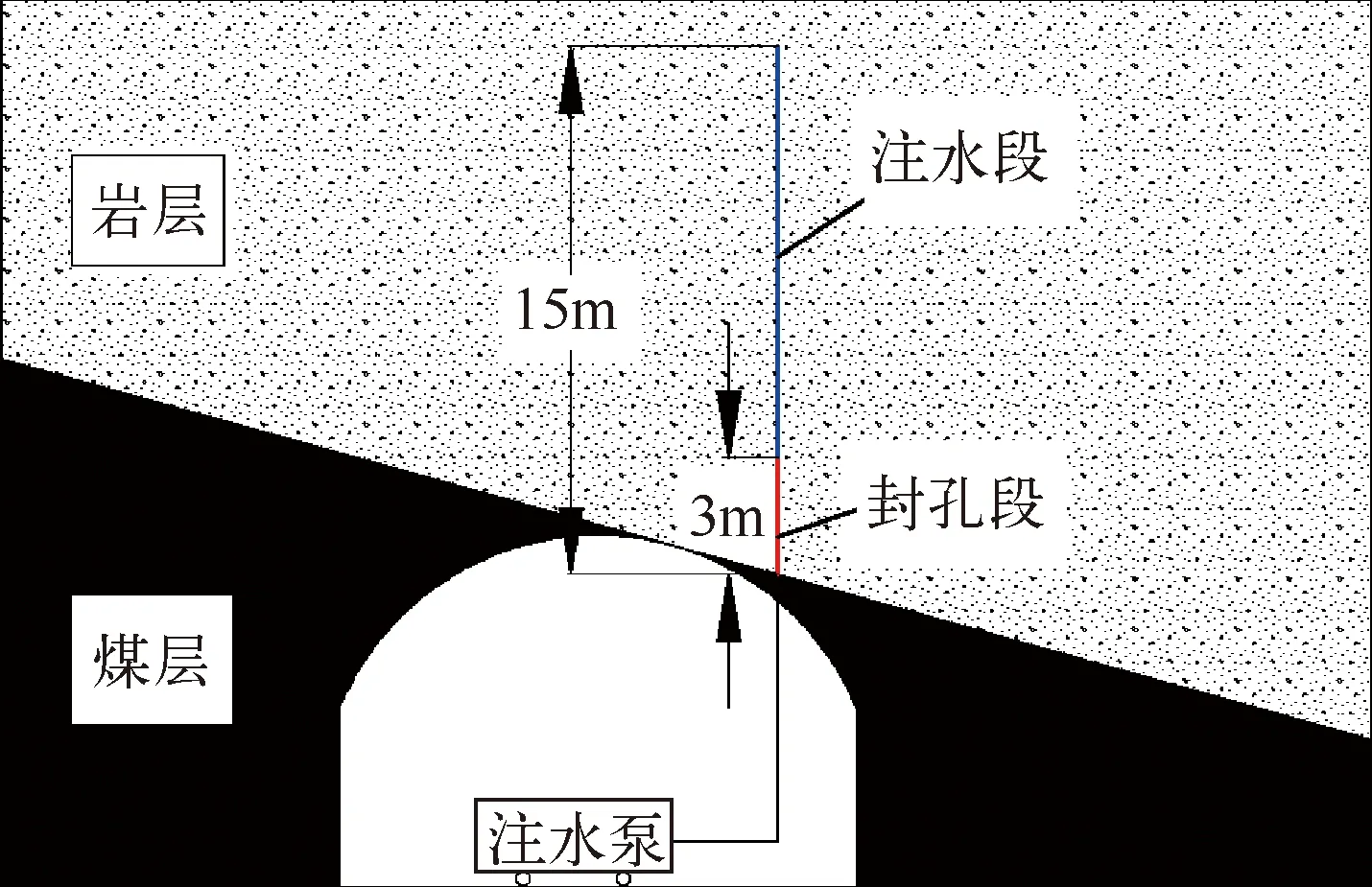

根据矿井开采特点,结合地质综合柱状图分析工作面顶板运移规律,工作面顶板上覆岩层裂隙带岩梁的层位即为老顶变形岩梁所在的层位,计算得出老顶岩层真厚度[10-13],从而确定水力压裂钻孔深度。

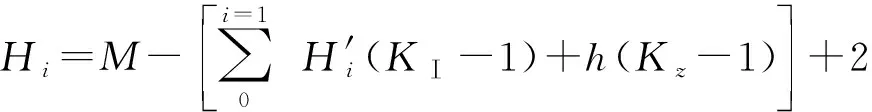

(1)

将工作面相关参数代入式(1)中,得出压裂试验孔垂深应达到15 m,以保证水力压裂效果。

2.2 水压预裂设计

工作面回风巷上帮肩窝处、运输巷下帮肩窝处各施工两排水压预裂钻孔,最下面一排水压预裂钻孔距离底板2 m,两排钻孔在竖直方向上相距0.5 m。第一排第一个钻孔位于超前工作面煤壁10 m处,其余钻孔以5 m间隔依次向巷口方向施工;第二排第一个钻孔位于超前工作面煤壁12.5 m处,其余钻孔以5 m间隔依次向巷口方向施工。两排钻孔三花布置。运输巷下帮钻孔孔径均为43 mm,钻孔深度均为15 m,垂直于底板方向,水压预裂钻孔施工方向为在竖直方向上偏向采空区2°。垂直于巷帮方向,水压预裂钻孔施工方向为在水平方向上偏向采空区25°。回风巷上帮钻孔孔径均为43 mm,孔深均为15 m,垂直于底板方向,水压预裂钻孔施工方向为在竖直方向上偏向采空区2°。以垂直于巷帮方向,水压预裂钻孔施工方向为在水平方向上偏向采空区25°,如图2、图3所示为回风巷及运输巷水力压裂钻孔。

图2 回风巷水压预裂钻孔三视图

钻孔施工完成后,向孔内安装5 m长KJ10高压胶管,胶管末端安装直通或变头,用于连接压力表及截止阀,使用马丽散进行封孔,封孔长度3 m,如图4所示。

图4 水压预裂顶板示意图

水压预裂钻孔施工后采用马丽散及时封孔,24 h后进行注水预裂,在施工过程中必须单孔逐个注水。在注水过程中观察压力表读数,当压力表读数达到峰值并持续一段时间后,压力表读数开始下降,该孔注水结束,进行下一个孔的注水作业。

2.3 水力压裂数据采集分析

井下试验孔施工总工期15 d,试验巷道长度200 m,打了19个试验孔。通过数据分析:压裂试验产生的压力在2~16 MPa,压裂压力基本分布在8~16 MPa。试验孔在角度相同的情形下,压裂试验产生的工作压力与煤岩体的抗拉强度相关, 压裂试验产生的动态压力小于工作水泵额定值65 MPa。因此,试验区域煤岩体受压后,实现了在试验孔状态改变下其结构膨胀破坏,试验区域顶板20 m范围内围岩结构完整性遭到破坏。

2.4 压裂试验压力与时间关系

在试验区域上覆岩层中注水,破坏上覆岩体整体结构。图5为安装水压仪监测压裂压力—时间变化关系图。由图5可知:①当压裂试验压力达到一定数值后,煤岩体便逐渐构成新的裂隙或原裂隙进一步扩展,当试验区域受压产生的缝隙延展后,压裂产生的压力出现先开始下降又迅速回升,压力波动较大。②每组试验时间基本控制为30 min,试验产生的压力逐渐降低,表明试验区出现缝隙,再稳定施压20 min后,试验加压产生的缝隙能够延伸到相邻试验孔范围。③高压水泵的加压注水流量保持恒定,额定注水30 L/min,注水量每次2 m3,每个试验孔注水14次,每个试验孔的总注水量28 m3。

图5 压力-时间关系曲线

3 水压致裂效果分析

以采空区顶板冒落情况作为评价指标,根据现场实际观测情况,运输巷水压致裂后的采空区顶板冒落情况良好,较为密实,无悬顶情况发生。回风巷施工水压预裂钻孔后,采空区顶板冒落情况较施工前明显改善,悬顶面积明显减小。在工程现场,针对采空区局部悬顶,可采取提高钻孔封堵质量,提高泵站注水致裂压力;也可采取加强切顶排支柱或松动爆破强制放顶等综合措施。水压预裂采空区顶板冒落情况如图6所示。

图6 水压预裂采空区顶板冒落情况

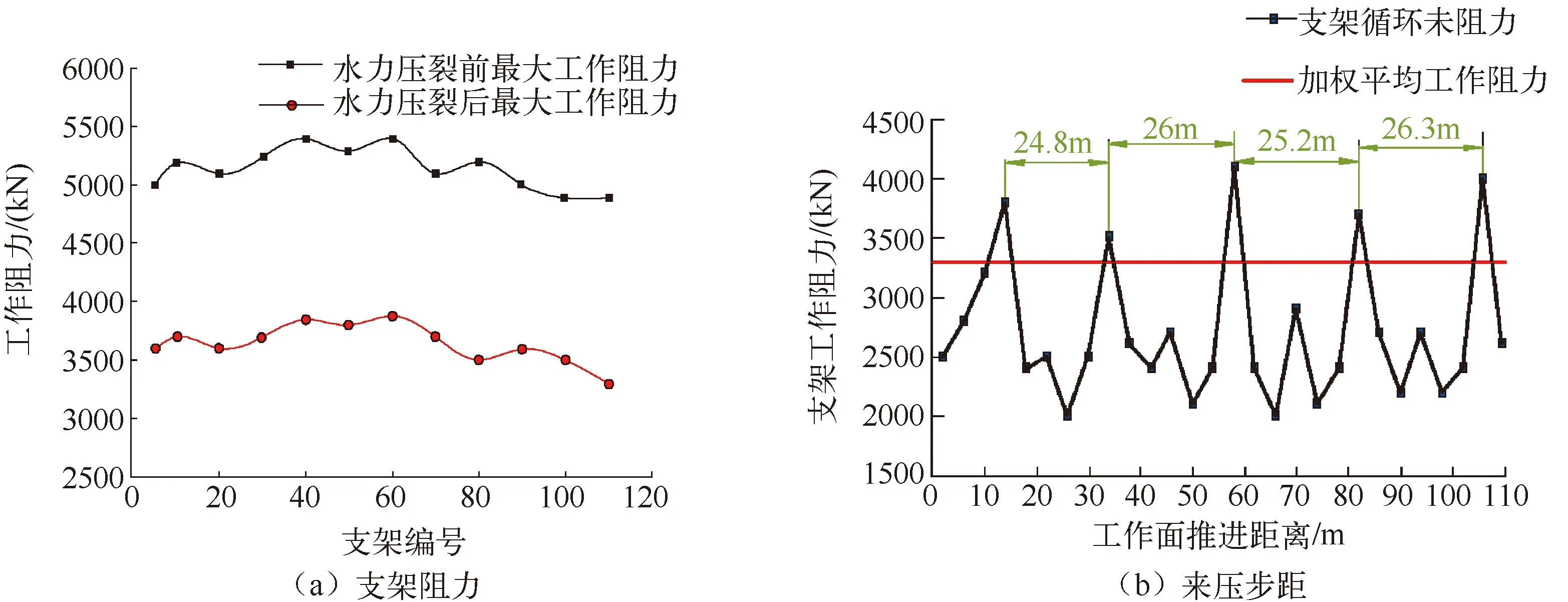

由图7(a)(b)可知,经过水力压裂预处理坚硬顶板后,综采工作面支架工作阻力由5450 kN下降至3950 kN,降低了28%,说明采用水力压裂预处理坚硬顶板效果良好,达到预期目标;经过水力压裂预处理坚硬顶板后,综采工作面周期来压步距由35.0 m减小到25.4 m,远小于未处理时周期来压步距。

图7 水压预裂前后采场数据比对

4 结论

(1) 通过分析水力压裂机理,设计水力压裂钻孔参数,试验结果表明,运输巷水压致裂后的采空区顶板冒落情况良好,较为密实,无悬顶情况发生;回风巷施工水压预裂钻孔后,采空区顶板冒落情况明显改善,悬顶面积明显减小。

(2) 综采工作面水力压裂预处理坚硬顶板后,工作面支架最大工作阻力由5450 kN下降至 3950 kN,降低了28%;同时工作面周期来压步距大幅降低,由35.0 m减小到25.4 m,远小于未采取致裂措施前的步距,达到预期目标。