1 000 MW汽轮发电机轴承温度高故障分析及处理

马 旭,白广臣,邱 杨

(1.珠海城市职业技术学院机电工程学院,广东 珠海 519090;2.神华广东国华粤电台山发电有限公司,广东 台山 529228)

1 发电机概述

某厂汽轮发电机是由上海汽轮发电机有限公司制造生产的THDF 125/67型百万千瓦级发电机,发电机转子采用两个滑动轴承支撑,两个轴承分别坐落在两侧端盖内部,端盖与发电机机壳采用螺栓连接,机壳与基础框架通过地脚螺栓拉紧,基础框架与基础浇筑成为一体。

发电机两端轴承均为椭圆轴承,轴承体下半设计有两个顶轴油孔,轴承顶轴油通过高压软管与顶轴油调整模块相连;轴承润滑油经过流量调整阀进入轴承,采用46号润滑油润滑冷却;发电机汽侧支撑轴承(以下简称6号轴承)和发电机励侧支撑轴承(以下简称7号轴承)结构及尺寸相同,轴承体表面镀有乌金,如图1所示。

图1 7号轴承结构示意图

机组投产以来,6号轴承和7号轴承温度均比较稳定。2014年12月10日以来,7号轴承温度多次出现爬升,给机组的安全稳定运行带来了隐患。

2 7号轴承温度异常情况

2014年12月10日,由于发电机励磁失去机组跳闸,汽轮机转子转速降至510 r/min时启动两台顶轴油泵,转速降至120 r/min时开启盘车进油电磁阀,进油电磁阀开启后汽轮机转子转速迅速降至零。启动第三台顶轴油泵,开大盘车进油手动门后,盘车投入正常。

2014年12月10日机组重新启动后,7号轴承温度分别于12月11日、14日、18日、30日出现爬升,12月18日爬升幅度最大,达到9.8℃,导致机组再次跳闸。每次温度爬升时间在30~40 s,与机组负荷无明显关系,轴承温度爬升到峰值后能逐步回落至正常值。

3 机组运行过程中出现轴承温度异常升高的原因分析

机组运行过程中出现轴承温度异常升高,应先检查测温元件是否损坏、温度测量极性是否装反、温度测量补偿方法或标准是否正确、温度补偿系统是否受到外界严重干扰等,确认轴承温度异常的真实性[1]。

经检查,温度测量装置及系统能正确反映出轴承的实际温度。由于7号轴承位于发电机励磁侧和出线侧,分析7号轴承温度爬升的原因应从机械和电气两方面进行。

3.1 机械方面

机械方面引起椭圆形轴承温度升高的原因有:滑动轴承质量不良、润滑油影响、轴承负载过大、轴承球面自位调整能力差等[2]。

(1)轴承质量不良。轴承质量不良的原因有乌金浇铸质量差,加工尺寸偏差大,乌金与转子接触不良等。轴承乌金浇铸质量差可能造成轴承乌金局部脱胎,当轴承承受动载荷或轴承温度变化较大时可能进一步加剧乌金脱胎。当乌金局部脱落后,脱落的乌金碎屑可能随转子进入转子与轴承的油间隙中破坏油膜造成轴承温度升高。轴承乌金加工尺寸偏差大可能造成轴承油间隙偏小,使进入轴承冷却润滑油流量偏小,导致轴承温度升高。另外,乌金与转子接触不良,如乌金与转子局部接触,造成轴承局部负载过大,导致轴承温度升高。

(2)润滑油的影响。润滑油油温过高、供油量不足、回油不畅、油中含杂质、油质裂化、顶轴油模块逆止门内漏造成油膜压力不足等都可能使轴承温度升高。

(3)轴承负载过大。转子中心偏差、轴承受热后扬度的变化、轴振过大、转子承受向下的作用力等原因都会增大轴承的负载,导致轴承温度升高。另外,上汽产1 000 MW机组设计时,整个轴系的零点位于汽轮机低压II缸支撑轴承和6号轴承之间,7号轴承安装扬度大于6号轴承即7号轴承负载高于6号轴承,也会使7号轴承运行温度偏高。

(4)轴承球面自位能力。轴承间隙过大或过小、轴承紧力过大、轴承安装偏斜、轴承与轴颈扬度不一致、轴承下部凹凸球面接触不良或球面中有杂质等原因都将使轴承的自位能力变差,导致转子与轴承局部接触,使轴承局部载荷过大油膜变薄,轴承局部温度升高,严重时可能导致轴承乌金被捻起。

3.2 电气方面

电气方面引起椭圆形轴承温度升高的原因主要考虑为发电机转子轴电压过大击穿轴承油膜或油膜形成不良、轴承绝缘低等原因产生轴电流,由于发热量与电流的平方成正比,产生的热量将使轴承温度出现明显爬升。

发电机轴电压产生的原因有磁不对称引起的轴电压、静电电荷引起的轴电压、静态励磁系统引起的轴电压、转子线圈匝间短路引起的轴电压等[3-4]。

4 检查情况

4.1 运行中检查

现场检查润滑油系统运行状况正常,检查油泵出口压力,润滑油温,7号轴承润滑油进油压力,润滑油黏度、颗粒度、水分,管道回油情况以及顶轴油逆止门内漏等情况,与轴承温度升高前比较均未发生明显变化,可以排除润滑油导致轴承温度升高的因素。

检查7号轴承振动情况,对比温度变化过程中7号轴承的相对振动、间隙电压、轴心轨迹等参数均未发生明显变化,可以排除轴承载荷变化引起的轴承温度升高因素。

检查发现7号轴承对地绝缘为零,可能存在发电机转子对7号轴承放电使7号轴承温度升高。

4.2 停机检查

2014年12月18日,汽轮发电机7号轴承温度达到107.5℃,超过跳闸值107℃,机组跳闸。经初步分析判断,7号轴承乌金可能存在一定程度的损伤,需要将7号轴承翻出检修或更换。机组跳闸后高压内缸缸温仍有588℃,不具备停运连续盘车翻出7号轴承的条件,由于正值年末面临着严峻的发电生产任务,采取了如下措施。

(1)汽轮机组投连续盘车,当高压内缸缸温降至350℃以下时,采取干抽真空的方式进行降温。

(2)当汽轮机组高压内缸缸温降至300℃及以下时,执行1 000 MW机组汽轮机投快冷方案对机组进行快冷,降温速度控制在3~4℃/h。

(3)当汽轮机组高压内缸的缸温降到230℃,停止快冷,汽轮机本体疏水阀保持关闭状态,进行闷缸。停运连续盘车,采取间断盘车的方式进行现场检修工作。检修方式为:在高压转子两端安装百分表监视转子偏心及弯曲情况,在手动盘车处转子上做好标记,开始手动间断盘车,每30 min盘动转子180°;在7号轴承润滑油进油法兰处加装堵板,停运润滑油后每10 min记录一次各轴承温度,做好各轴承温度监视工作。采取这些措施后,从机组跳闸到开展抢修比原计划提前了2天。

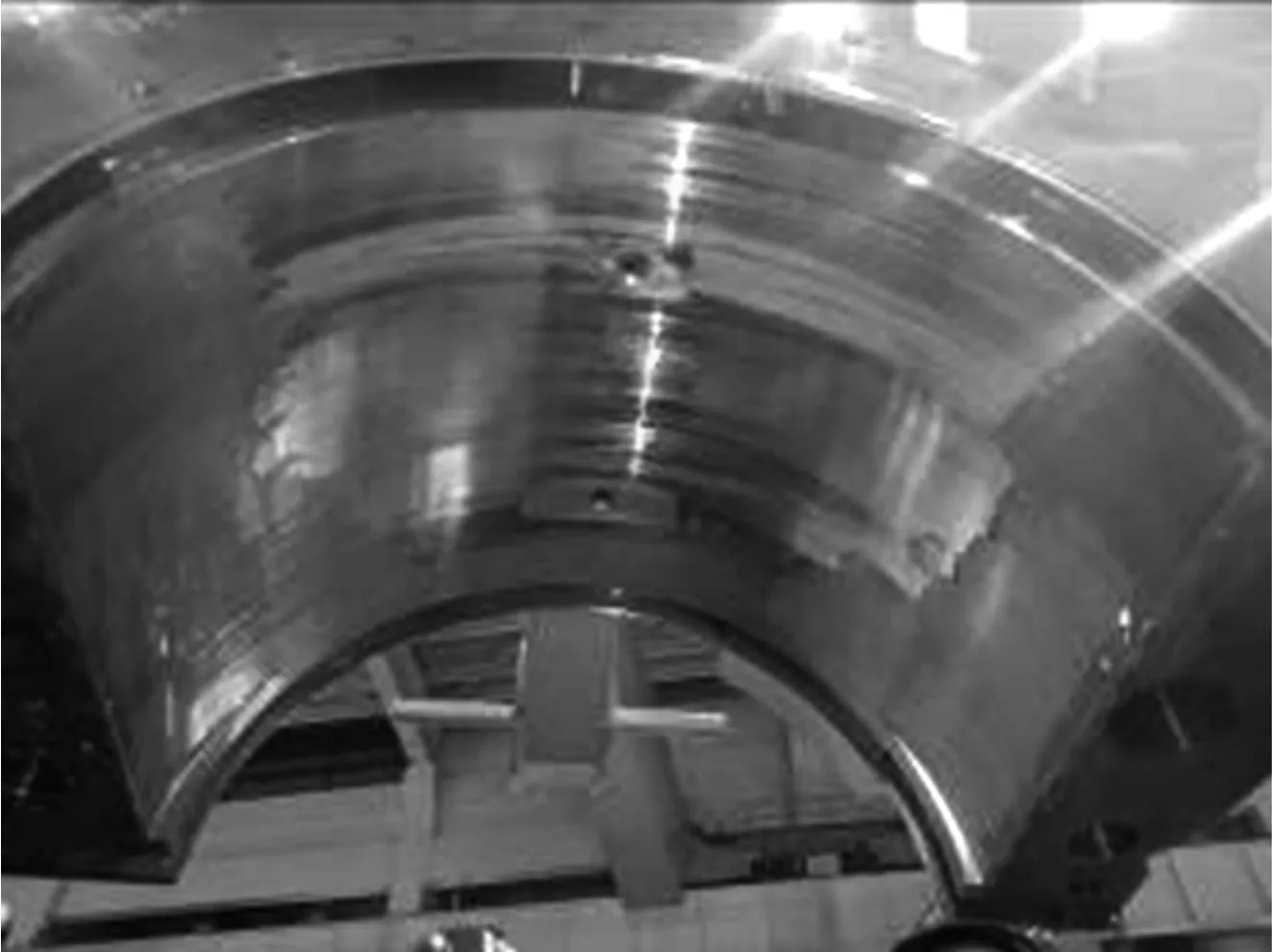

7号轴承翻出后发现了两方面问题:一方面7号轴承两根顶轴油管多处破裂,见图2;另一方面,7号轴承底部乌金被捻起,见图3。

图2 7号轴承顶轴油高软管破裂

图3 7号轴承乌金捻压凸起

顶轴油管损坏的原因为顶轴油管设计寿命不足,按厂家设计应有5年以上的寿命,但汽轮机组投产3年多便出现7号轴承顶轴油管损坏破裂的情况。在2014年12月10日机组跳闸汽轮机堕走开启盘车进油电磁阀后系统用油量增加,顶轴油母管压力由16 MPa降至11.5 MPa,汽轮发电机各轴承转子顶起高度出现不同程度下降,同时7号轴承顶轴油管破裂泄压,7号轴承处转子顶起高度不足,转子与轴承下半乌金局部接触,乌金被捻压损伤。乌金被捻起后位于轴承与转子的进油、出油间隙处,轴承进油、出油间隙变小,轴承润滑油流量变小,导致轴承温度升高。经过一段时间的运行,被捻起的乌金部分脱落,乌金碎屑进入轴承与转子之间的油间隙,油膜被破坏,高速运行的转子与轴承乌金局部接触,轴承温度短时快速升高。

5 处理措施

经检查可以确定,7号轴承顶轴油管破裂,乌金被捻起使油间隙变小和乌金碎屑进入轴承油间隙是导致7号轴承温度升高的原因之一。另外,18日停机后对7号轴承进行了更换,30日7号轴承温度再次出现了4.7℃的爬升,分析发现7号轴承对地绝缘为零,发电机转子对轴承放电可能是引起轴承温度升高的另一原因。

针对这种情况,除了更换7号轴承外,又采取了在发电机励侧转子上加装轴接地测量装置的方法进行处理。

5.1 7号轴承的更换处理过程

由于7号轴承乌金被捻起较多,轴承乌金修刮后轴承与转子的顶部间隙必定超过标准值,同时可能出现轴承前后两侧顶部间隙相差较大的情况,影响轴承油膜的形成,从而可能再次导致轴承温度的升高,因此采取了更换7号轴承的措施,具体如下。

(1)测量检查新轴承椭圆度及各部件尺寸应符合制作厂提供图纸标准要求;对新轴承乌金进行着色、超声波检验,无脱胎现象。

(2)测量7号轴承更换前后油档洼窝,偏差应尽量小;测量更换前后7号轴颈扬度作为参考。

(3)检查新轴承凹凸球面接触情况,接触点分布均匀,接触面占总面积的比例达到75%以上;用塞尺测量新轴承凹凸球面间隙,0.03 mm不入。

(4)检查轴承乌金与转子接触情况,在轴承底部与转子接触的262 mm±10 mm弧长范围内对轴承乌金进行修刮,要求接触点分布均匀,接触面占总面积的比例达到75%以上。

(5)轴承进油侧和出油侧修刮出合适的油囊[4],修刮过渡表面应平整光滑,不许有明显的沟痕,以降低运行中轴承温度。

(6)更换轴承后测量新轴承与转子的顶部间隙、两侧间隙等尺寸应符合制造厂标准。

(7)更换发电机两侧轴承的顶轴油高压软管,启动两台顶轴油泵检查接头及高压软管应无泄漏。

5.2 发电机励侧转子上加装轴接地测量装置

为防止7号轴承绝缘低产生轴电流引起轴承温度升高,在励侧安装测量电刷,测量电刷通过一条辅助电缆与励侧绝缘轴承座上的电位测量端子连接,端子引出线与滤波器连接,滤波器通过地线接地。

这种连接方式使得油膜被桥接,部件承受了轴电压,油膜桥接将使原来的轴电压减小或完全消失,并且能实现在线测量发电机的轴电压,与励侧发电机转子安装RC轴接地模件类似[5],起到了限制轴电流保护轴承的作用。

5.3 检修后启动

2015年3月9日,汽轮发电机组7号轴承检修后再次启动轴承温度曲线如图4所示。经过一个月的运行,7号轴承温度比较稳定未出现明显爬升现象,轴承温度最高点位于测点1处不超过87.3℃,与修前相比有大幅度下降,取得了较好的效果,7号轴承温度高问题得到了彻底治理。

图4 7号轴承修后轴承温度曲线

6 结语

本次发电机励侧轴承温度异常升高的的分析和处理情况,暴露出设备制造厂家的轴承顶轴油高压软管设计寿命不足、容易出现老化破裂等情况。针对此情况,专业人员应合理安排轴承顶轴油高压软管的更换周期,并积极与制造厂沟通讨论高压软管的替代方案。

发电机轴承温度的异常升高原因复杂多样,应从机械方面和电气方面进行分析,机械方面引起轴承温度异常升高原因往往是由于乌金磨损、捻压引起,电气方面应主要考虑轴电压过高击穿油膜或油膜形成不良、轴承绝缘低等产生轴电流引起轴承过热的情况,同时还应结合检修及运行情况进行综合分析判断,尽快查明原因采取对策降低轴承金属温度,保证汽轮发电机组的长周期安全稳定运行。

——探访煤炭博物馆