油管泄漏的声场特性计算与分析

孙 鹏,李景翠,万继方,何 青

(1.华北电力大学能源动力与机械工程学院,北京 102206;2.中国石油集团工程技术研究院有限公司,北京 102206)

从2014年至2019年,我国的天然气对外依存度从32.2%升至45.2%[1]。提高天然气的产量,保证天然气供应的稳定可靠对国家经济的快速发展和能源安全具有重要意义[2]。在油气资源开采及运输的过程中,由于天然气运输管道常受到高温、高压、具有腐蚀性介质的冲刷,加之自身老化等因素,管壁不可避免地会发生破裂、穿孔等问题。这些问题轻则影响油气产量和环境,重则影响油气生产和运输的安全性,造成严重后果[3-4]。由此可见,研究管道泄漏检测技术,从而保证能够准确地检测天然气管道的泄漏情况及位置,对于油气开采和运输的安全性和经济性具有重要意义。

由于管道发生泄漏时会产生噪声,这种噪声是宽频带噪声包括次声波、声波、超声波三个频段,通过检测泄漏产生的噪声便可以实现泄漏情况的准确判断。检测管道泄漏噪声来判断管道泄漏的方法具有精度高、灵敏度高等特点,已广泛应用于管道(包括采气井管道)泄漏的检测。文献[5]以四川油田采气井泄漏的超声检测为研究对象,分析、评价了管道泄漏的超声检测方法。结果表明,超声泄漏检测能够较为准确地检测到采气井管道的泄漏。文献[6]搭建了基于声波原理的全尺寸油管泄漏检测系统,用来研究井下油管泄漏声波检测技术的可行性。结果表明,通过对采集到的声信号进行自相关分析可以实现井下油管泄漏的检测与定位。文献[7]提出了一种基于声波与压力波耦合的识别方法,通过试验验证了方法的可行性。文献[8]针对管道的微小泄露(小于1 L/min),对三维湍流管道模型进行了数值模拟,发现在220~500 Hz频率范围内的声波可以用来判断管道是否发生泄漏。文献[9]研究了管道泄漏的发声原理和声源的特性,建立了基于气动声学的声场,并分析了泄漏壁承受宽带谐波声压时管壁的振动。

当前,油套管泄漏的声学检测研究主要集中在次声波、声波频段的检测,而对超声频段的研究较少。事实上,超声波具有能量集中、方向性好、穿透性强等特点,而且超声波的衰减比较快,适合于近距离检测。因此,超声检测更适合用来检测气井油套管的泄漏。本文以采气井油套管为研究对象,对油管泄漏的声源特性及声场分布进行仿真计算,并探究管道内外压差对声源及声场的影响。

1 管道泄漏的发声机理

管道气体泄漏噪声问题属于气动声学领域,管道发生泄漏时,管内气体在内外压差的作用下,从泄漏孔向外喷射,形成射流区域,由于强烈的速度和压力脉动从而产生噪声。

Lighthill声类比方法由Lighthill在研究喷气噪声时提出,这是一种气动噪声计算的非直接方法。Lighthill将流体流动的动量方程进行改写,得到了带有源项的波动方程,而后经过Curle、Ffcows Williams及Hawkings对理论的扩展,得到了著名的FW-H方程[10]:

(1)

并满足,

(2)

(3)

(4)

P′=P-P0

式中P′——远场声压,Pa;δ(f)——代表Dirac函数;ρ0——静止流体的密度,kg/m3;c0——静止流体中的声速,m/s;Tij——应力张量。

式(1)中,等号右边为声源项,依次为单极子声源、偶极子声源、四极子声源。单极子声源是由于流体微元自身的质量发生周期性变化而向外辐射噪声的声源。偶极子声源是由于高速流体与固体壁面或运动的物体表面与流体发生相互作用的时候而产生噪声的声源。四极子声源是由于流体发生湍流时产生噪声的声源。其中,单极子声源只存在于气体流速较低时的状态,一般不做考虑;偶极子的辐射声功率与气体流速的六次方成正比;四极子的辐射声功率与流速的八次方成正比。

由声源类型可知,管道发生泄漏时,高速可压缩气体与管壁、泄漏孔壁等固壁相互作用会产生偶极子声源;气体在泄漏孔及环空中的湍流流动会产生四极子声源。因此,气体管道泄漏的声源可以看作是由偶极子声源和四极子声源组成的。由于管道内外压差较大,理论上,气体的流速在泄露孔内快速增大,到达出口时流速接近声速,属于高速流动。此时,四极子声源的贡献较大,因此气体管道泄漏的声源一般可看作是由四极子声源引起的。

2 油管泄漏的流场仿真计算

2.1 流场仿真计算的模型

根据管道泄漏的发声机理可知,油管发生泄漏时的噪声声源包括两部分:射流区域和泄漏孔。以气井油套管的实际结构为研究对象,建立了油管泄漏时的仿真模型,如图1所示。

图1 管道泄漏仿真的有限元模型

仿真模型主要包括:管道、泄漏孔及油管与套管之间的环空。由于射流区域相对于整个套管环空来说较小,因此射流声源部分采用圆柱体来进行模拟。油套管仿真模型长200 mm、管道直径104 mm,环空圆柱的高20 mm、直径20 mm。泄漏孔位于管道中心的正上方,泄漏孔孔径0.4 mm,长度5 mm与管道壁厚相等,泄漏孔的形状采用圆形。

2.2 流场仿真计算的参数设置及仿真结果

油管内与套管内存在两种不同的介质,流场仿真计算采用VOF两相流模型,第一相为油管内气体甲烷,设置为可压缩理想气体,第二相为空气。流场计算采用标准k-ε模型,瞬态计算,壁面粗糙度为0.05 mm。为了探究压差对声场的影响,管道内外压差分别为3,4,5,6 MPa,环空压力为1 MPa。管道入口设置为压力入口,管道出口和环空出口均设置为压力出口。整个流动过程假设为绝热流动,油管和环空内温度均为20 ℃。

油管泄漏是一个非定常过程,刚开始发生泄漏时,泄漏孔及环空区域的流场不断发生变化,在经过一个很短时间后,泄漏流场趋于稳定。因此,仿真计算首先需要计算到泄漏达到稳定,之后再输出流场计算的结果。超声检测更适用于采气井的泄漏检测,再考虑到超声波在空气传播中的衰减,声场仿真计算的频率范围设置为20~60 kHz。流场计算的时间步长根据声场计算的频率范围及流场求解的需要设置为5×10-6s,输出泄漏达到稳定后的2 000步计算结果。

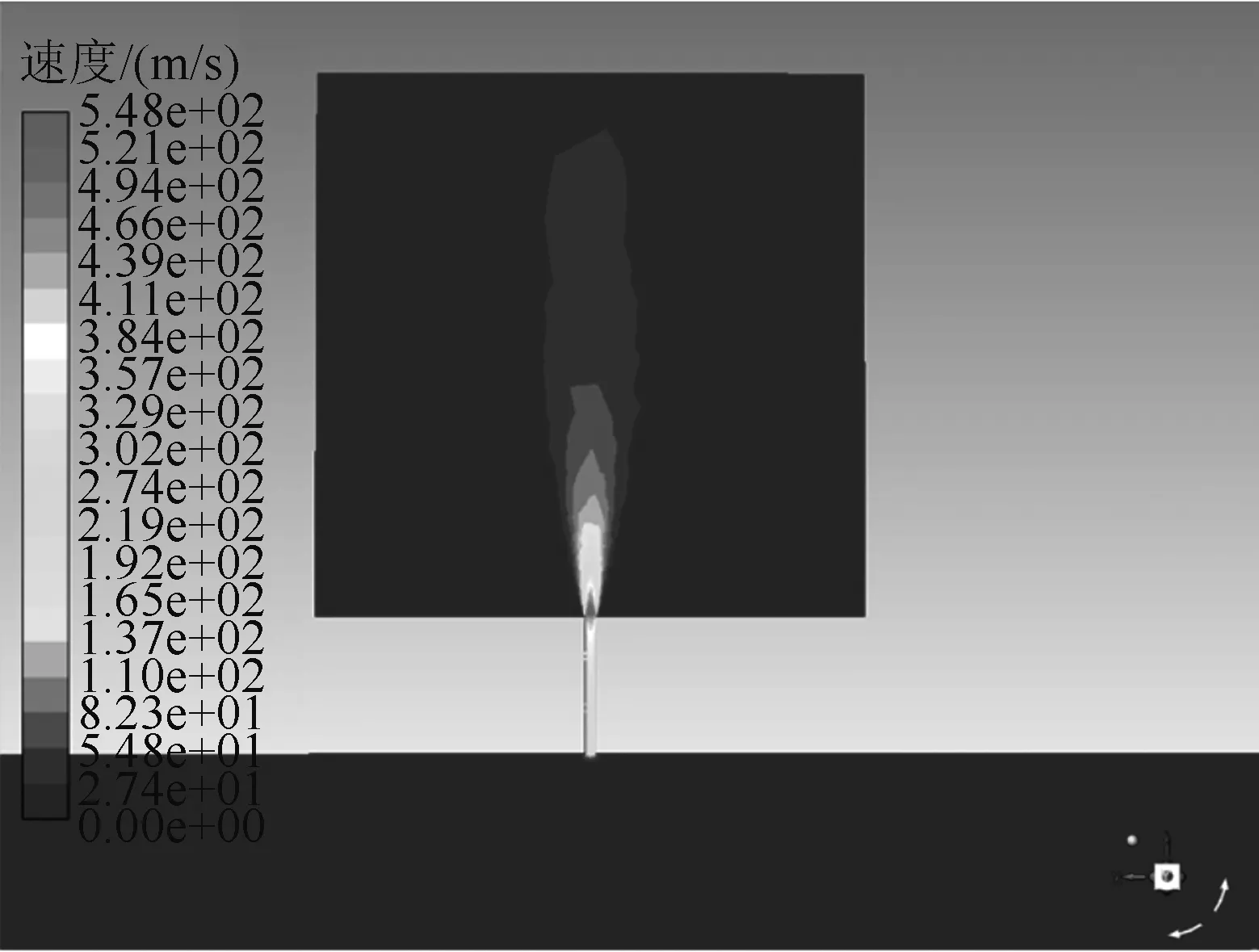

压差3 MPa时的速度云图如图2所示。从图2可以看到,在泄漏孔入口处流体流速迅速地由静止增大到219 m/s。在泄露孔内流速继续增大,直到泄漏孔出口附近流速达到最大,为548 m/s,并形成了一个三角形的速度最大区域。在环空中流体流动区域近似为椭圆形,流速逐渐减小,速度变化梯度逐渐减小。流体流速在大部分区域都比较高,四极子声源的声功率要比偶极子声源的声功率大很多,因此认为气井油管的泄漏声源主要由四极子声源构成是合理的。

图2 压差3 MPa时的速度云图

3 油管泄漏的声场仿真计算

3.1 声场仿真计算模型

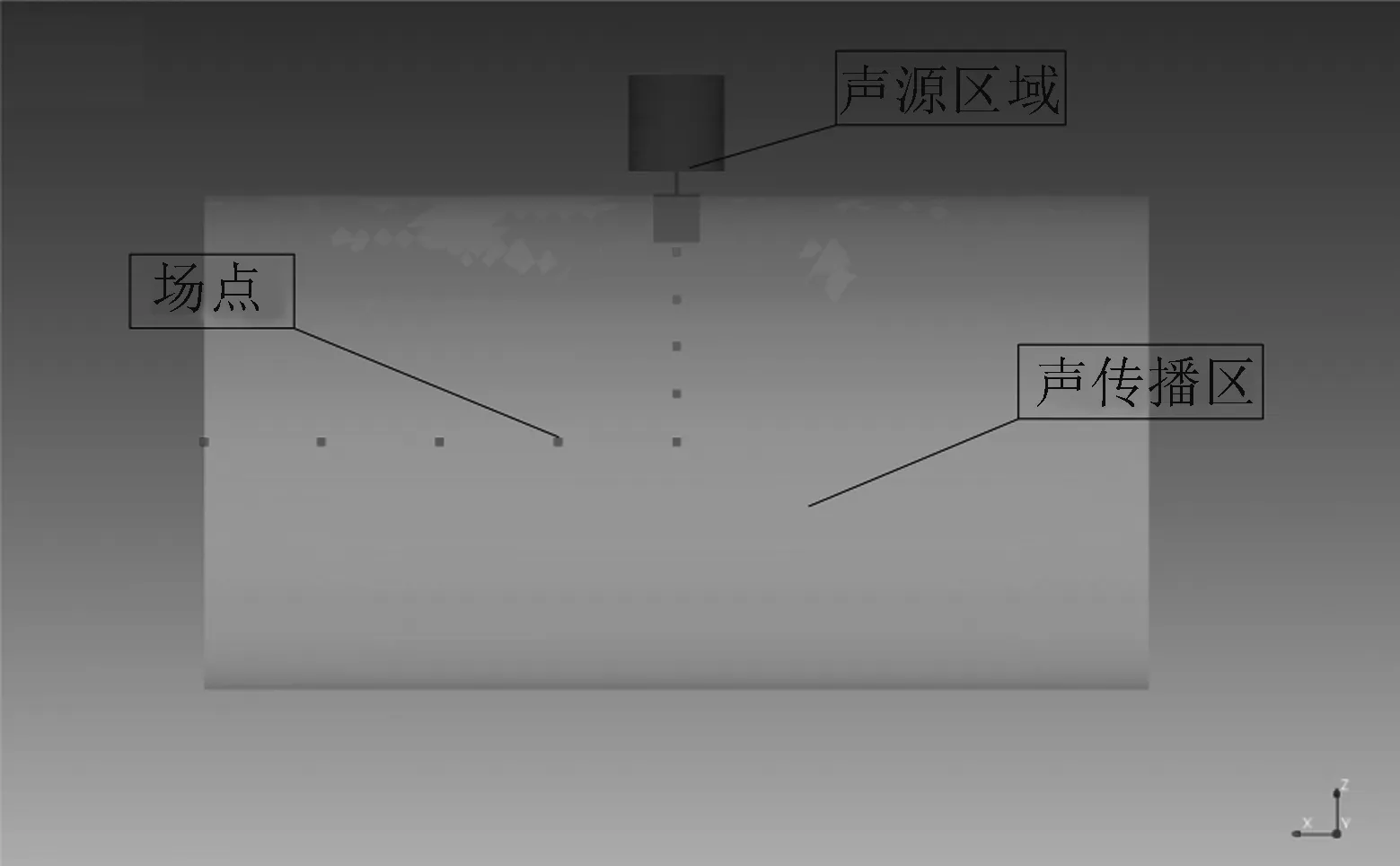

油管泄漏的声场仿真计算模型如图3所示。整个模型分为声源区域和声传播区域两个部分,声源区域包括环空区域、泄漏孔及泄漏孔入口附近,管道内部为声传播区域,模型尺寸与流场模型尺寸一致。在管道内部分别沿径向和轴向布置有场点,用来监测各个位置的声学参数。管道的两端面设置为无反射边界。

图3 油管泄露声场仿真模型

仿真计算采用Mohring声类比法。这种方法考虑了对流对声场的影响,能够精确地提取高马赫数下的声源,对于非线性声场及非均匀流体的求解均能得到较为准确的结果。高频声波在流体中传播时,衰减很快,因此在计算超声频段的声波时,流体无法在视为理想流体,需要考虑声波传播时的热传导及黏性。

3.2 声场仿真计算结果及分析

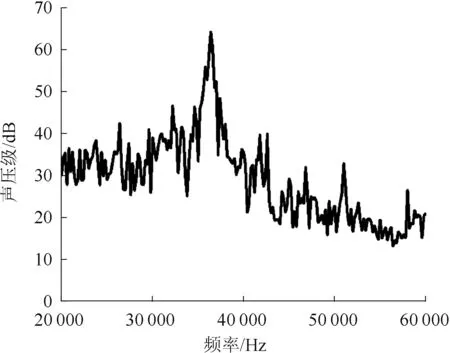

压差3 MPa时声源区域的声压级频谱如图4所示。从图4可以看到,油管泄漏是一种宽频带噪声,声源的声压级在36 400 Hz时,有最大值64.4 dB,整体上声源的声压级随频率的增大而震荡减小。

图4 压差3 MPa时声源区域的声压级频谱

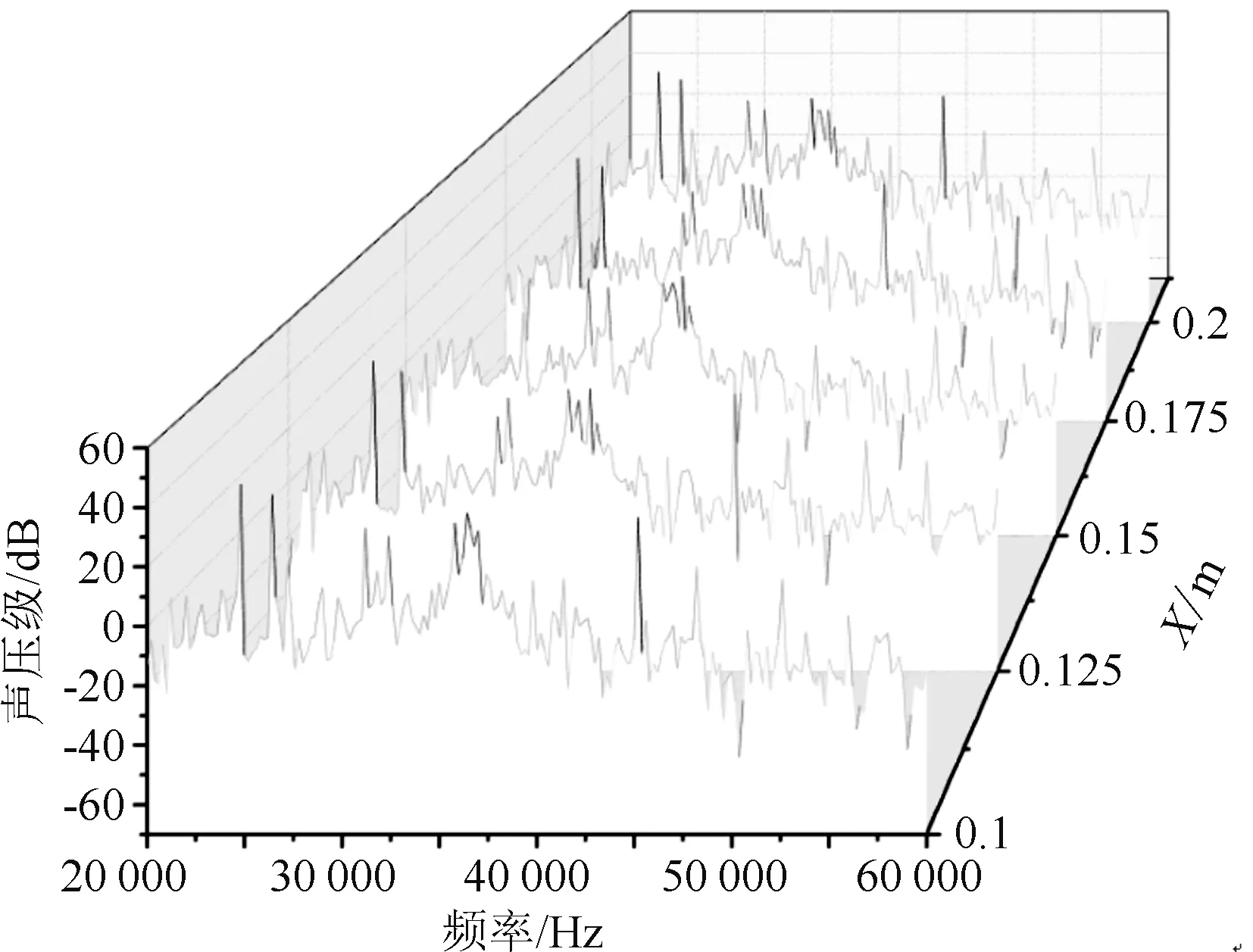

图5、图6分别沿油管轴向分布的场点频谱曲线和沿油管径向分布的场点频谱曲线。通过对场点的结果分析可知,管道内的各个场点处的声压频谱曲线相似,具有相同的特性,场点曲线上均存在峰值对应的频率范围为35 000~37 500 Hz,这与声源峰值所对应的频率接近。管内声场的声压频谱与声源频谱不同,存在多个峰值,这是由于声波在油管内不断被反射互相叠加造成的。声场频谱中与声源频谱所对应的峰值有的不是最大的,但与最大峰值十分接近,所以在实际的泄漏检测中,可将泄漏噪声声源频谱中峰值所对应的频率作为超声检测的中心频率。

图5 沿油管轴向分布的场点频谱曲线

图6 沿油管径向分布的场点频谱曲线

在35 000~37 500 Hz之间,沿油管轴向各个场点处的峰值分别为38.1,34.8,34.9,33.4,30.0 dB。而在40 000 Hz之后,可以看到随着声波由油管中心向两端传播,声压级峰值均有所减小。沿油管径向各个场点的峰值分别为38.1,45.8,39.1,39.5,45.8 dB,越靠近泄漏孔,频谱曲线与声源的频谱曲线越相似。综合分析可知,沿油管轴向,越接近泄漏孔正下方,声压级的峰值越大,而沿管道径向,越接近泄漏孔,声压级的峰值越大。

3.3 压差对声场的影响

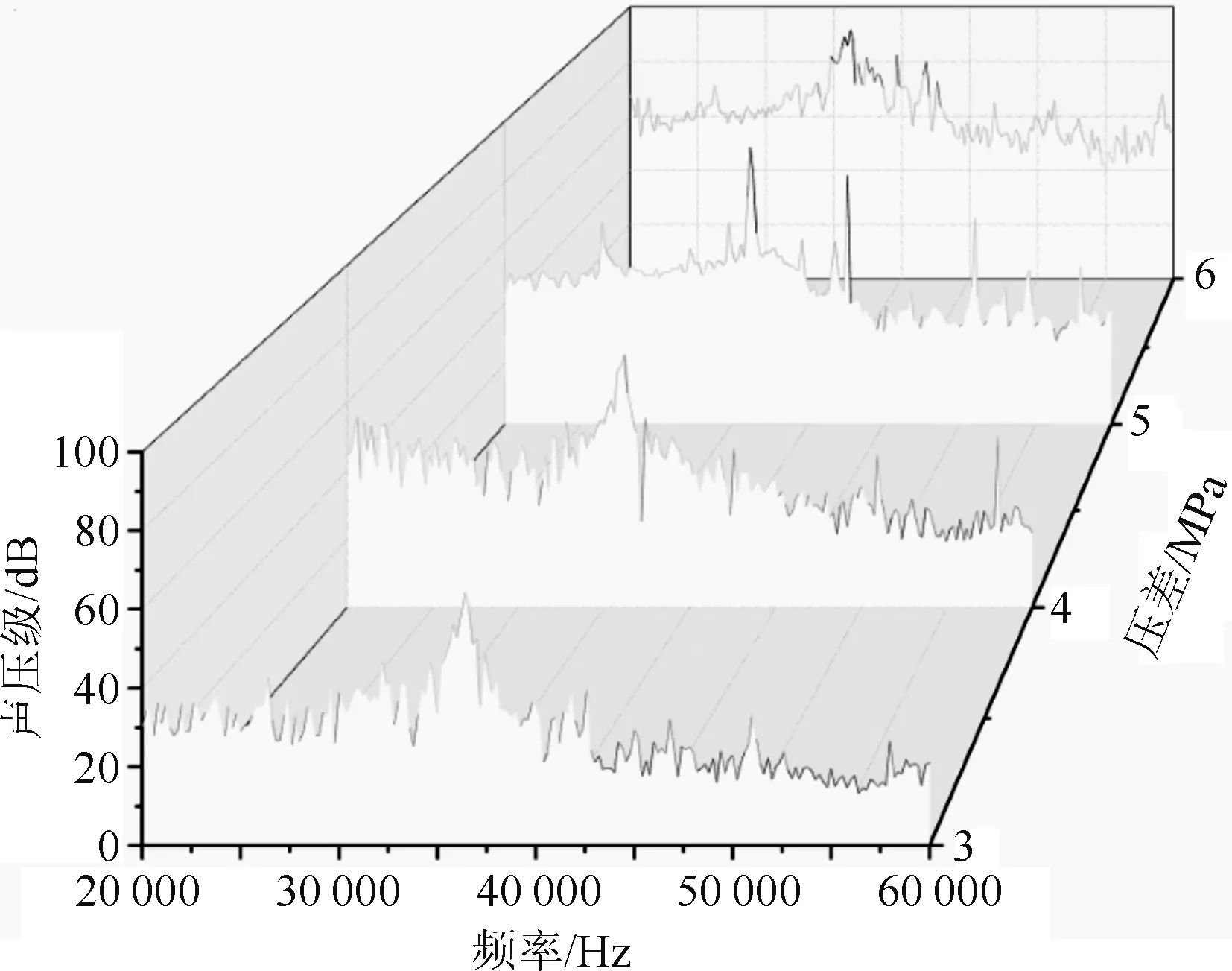

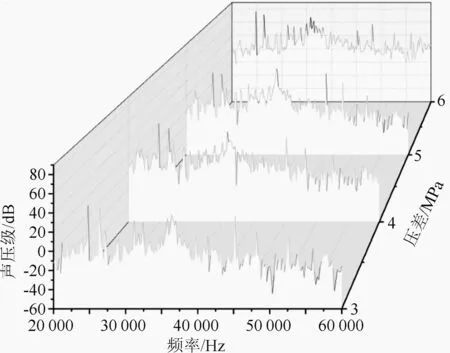

图7、图8分别为压差3,4,5,6 MPa时的声源区域的平均声压级频谱和油管中心处场点的声压级频谱。

图7 不同压差的声源区域频谱曲线

图8 不同压差的管道中心频谱曲线

随着压差的增大,声源域的声压级有明显的增大,频谱峰值也有所增大,但峰值所对应的频率并无变化。同一位置不同压差下的场点频谱曲线较为相似,频谱峰值对应的频率也基本一致。随着管道压差的增大,频谱峰值均有所增大。

综合分析图7和图8可知,随着压差的增大,泄漏噪声的强度增大,但频谱峰值所对应的频率并无变化。因此,在实际检测中,对于不同压差下的油管泄漏问题,可以采用相同的超声波中心频率进行检测。

4 结语

(1)通过对油管泄漏流场的仿真计算发现,管道泄漏的湍流脉动较大处位于泄漏孔入口附近及泄漏孔出口附近。气体在环空内达到了最大流速548 m/s,此时偶极子声源的声功率要远小于四极子声源的声功率,因此油管泄漏噪声的声源可看作是四极子声源引起的。

(2)通过对油管泄漏的声场仿真计算发现,油管泄漏噪声是一个宽频带噪声,在20~60 kHz存在一个峰值,整体上呈震荡下降。油管内各场点处的频谱曲线较为相似,但都与声源存在差异,这是由于声波在油管内不断被反射互相叠加造成的。声场频谱中与声源频谱所对应的峰值有的不是最大的但与最大峰值十分接近,在实际的泄漏检测中,能以泄漏噪声声源频谱中峰值所对应的频率为超声检测的中心频率。

(3)通过对各场点的频谱曲线分析发现,沿管道轴向,越接近泄漏孔正下方,声压级的峰值越大,而沿管道径向,越接近于泄漏孔,声压级的峰值越大。

(4)随着压差的增大,泄漏噪声的强度增大,但频谱峰值所对应的频率并无变化。因此,在实际检测中,对于不同压差下的油管泄漏,可以采用相同的超声波中心频率。