卵石夹素桩地层狭小空间长大管棚施工技术研究

代洪波

1 前言

管棚支护技术由于其施工所需设备简单、施工效率高、支护效果好等特点,被广泛应用于隧道施工中。管棚支护施工方法是在隧道开挖之前,沿隧道开挖断面外轮廓,以一定间隔与隧道轴线成一定夹角钻孔,并插入开孔的钢管,在钢管内压注充填水泥浆增加钢管的弯矩,并对管周围的岩土体进行加固,使钢管与岩土体一体化,由管棚和岩土体构成的棚架支撑减小岩土体沉降。

近年来随着隧道施工条件越来越复杂,管棚施工难度越来越大。时亚昕通过现场试验确定了成都砂卵石地层长距离管棚采用带冲击锤头的潜孔钻机施工的可行性;董守义通过采用破心干钻同心跟管钻进、花管护壁及变浓度注浆等综合技术,实现了高水压、高地应力、易泥化复杂断裂带中的防突钻进与稳压注浆;白太亮介绍了无工作室超前大管棚施工方法在富水砂层的应用;刘泽通过现场试验发现超长管棚施工必须根据管棚经过地层、深度及干扰情况选择合适导向仪进行正确导向;李伟采用一次成孔跟进安管的施工工法,保证了超长管棚的施工质量;张德华明确了“有线仪器定向,一次性跟管钻进工法”是一项可有效控制管棚超长的施工偏差、控制地表沉降及隆起的有效工法;刘勇发现采用潜孔锤跟进管钻进法及定向纠偏等技术能较好地解决卵石地层管棚施工问题。

在盾构隧道中管棚可为盾构始发接收起到支护作用,但近年来盾构隧道面临着地层多变、环境制约等因素影响,在复杂环境下如何保证管棚打设顺畅、打设精度满足支护要求是需要研究的问题。该文以成都地铁17号线盾构小近距下穿运营地铁4号线为工程背景,研究狭小空间下卵漂石夹素桩地层长大管棚施工方法,探索提高管棚施工精度及施工工效的方法,为复杂环境下长大管棚施工提供参考。

2 工程概况

2.1 工程简介

成都地铁17号线一期工程位于成都市区西南方向,凤溪河站~温泉大道站区间盾构在接收井附近需近距离下穿运营地铁4号线左右线,17号线与4号线最小间距为3.4 m,17号线隧道管片外径为8.3 m,4号线隧道管片外径为6 m(图1)。

图1 隧道纵剖面图 (单位:mm)

为有效控制盾构下穿4号线隧道时既有线隧道沉降,对盾构机上方与4号线隧道下方之间的土体采用管棚加固(图2)。管棚设计参数如表1所示。

图2 管棚布置图

表1 管棚设计参数

2.2 水文地质

管棚所在区域地层为密实卵石土。成都地区密实卵石土呈灰色、青灰色、褐黄色,卵石含量占55%~75%,粒径为60~180 mm,局部地段见漂石,砾石含量占15%~20%,余为细砂充填。盾构接收井采用降水开挖,管棚打设过程中地层无水。

17号线与4号线平面重叠区域预先打设有素混凝土桩,沿17号线轴线方向布置6排,沿17号线隧道横向布置5排,素桩直径1 000 mm,间距1 350 mm,素桩从地面打设至17号线隧道底以下约900 mm。素桩混凝土强度为C25。管棚打设过程中需在密实卵石土中穿过素混凝土桩群。

3 管棚施工工艺

3.1 施工材料及设备

管棚施工时采用专用顶管管棚钻机,管棚直径194 mm,为了适应卵石夹素桩地层顶进,采用管棚壁厚16 mm,管棚材质为P110地质石油管。所需要的主要材料及设备如表2所示。

表2 管棚打设材料及设备

3.2 施工平台

管棚沿盾构接收洞门拱顶呈弧形布置,施工平台高度应满足最高点管棚施工需要,施工平台支架主要采用型钢焊接制作,底部设有滚轮及轨道,可以沿接收井横向移动,实现钻机水平位置调整。管棚钻机放置在施工平台支架上,通过螺栓及手拉葫芦将其与施工平台支架连接,调节手拉葫芦可实现钻机高度调整。

3.3 管棚打设

管棚打设流程见图3。

图3 管棚打设流程

管棚打设前采用水钻工艺进行导向孔钻孔,导向孔宜比管棚钢管外径大20 mm,便于接头处钢管顺利通过导向孔,导向孔长度不小于1.3 m,钻孔前进行测量对每一个孔位进行放样精确定位。

管棚打设采用潜孔锤冲击成孔顶管工艺,将钻具、冲击钻头连接好并穿入作为外套管的φ194 mm×16 mm钢管管内,通过钻机借助高压风使锤头发生高频率冲击,以此来破碎钢管前端卵石地层,通过高压风将破碎碎屑吹出管口,同时利用大顶力钻机推动钻杆、钻头和外套管同步向前,挤入卵石地层,从而完成管棚打设。管棚打设过程中采用水位测量技术减小管棚竖直方向累积误差,通过可视化的连通管入口液位监测钻头位置高度,避免管棚侵入4号线隧道范围。

3.4 管棚注浆

连接注浆管路后,利用注浆泵先压水检查注浆管路连接处是否漏水,设备状态是否正常,而后再做压水试验,以检查设备的完好性。管棚端部焊接封堵板,焊接2个止浆球阀,并在进浆管上连接流量计及注浆芯管,出浆管口连接压力表。

管棚注浆顺序采取“由低至高、由两端向中间、一次性注入”的原则进行,由最低处的管棚管向高处的管棚管顺序注浆。开始注浆时浆液浓度稍低,逐渐加浓至设计浓度,有利于浆液向拱顶方向扩散,促进浆液的致密程度,利于防渗的要求。

4 管棚施工关键技术

4.1 卵漂石夹素桩地层长大管棚打设技术

管棚施工目前常用工艺有螺旋钻、人工洛阳铲掏孔、夯管法、高精度水切割钻进法、导向跟管钻进法及潜孔锤跟管钻进法。对于成都大粒径砂卵石地层,螺旋钻无法成孔,极易卡钻头; 人工洛阳铲掏孔,阻力大,掏孔时洛阳铲碰撞卵石容易卷曲,且孔洞掏得过大时容易塌孔; 夯管法施工对于卵砾石地层,钢管容易产生材料疲劳破坏而难以钻进; 卵砾石层高精度水切割钻进工艺,虽然也是套管跟进,但是对于大卵石切割难度大,楔形钻头碰撞卵石容易卷曲。

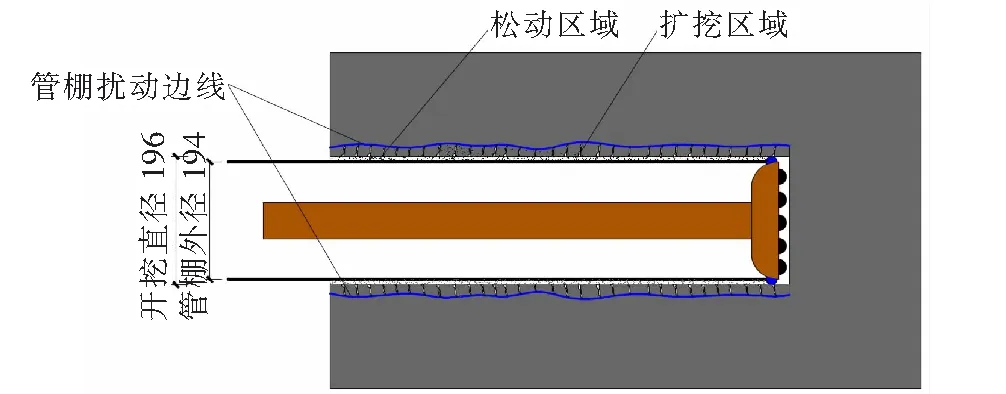

卵石地层采用扩孔型潜孔锤跟管钻进法可实现长距离管棚施工。扩孔型潜孔锤成孔直径略大于管棚直径,管棚顶进后其外周形成扩挖区域,同时锤击作用将周围地层扰动后形成松动区域,有效减小管棚长距离施工的顶进阻力。潜孔锤在卵石地层与素桩中成孔存在差异,在卵石地层成孔后,孔周围松动区域表现为卵石由密实变为松散,管棚顶进时可将松动区域卵石挤密,管棚顶进阻力较小;在素桩中成孔后,孔周围松动区域表现为素桩产生裂纹,但其仍是整体混凝土块,管棚顶进时松动区域无法挤密,管棚顶进阻力较大(图4、5)。

图4 砂卵石层管棚成孔图(单位:mm)

图5 素桩中管棚成孔图(单位:mm)

为了防止在素桩中顶进管棚时阻力大导致管棚顶端变形,施工中采用壁厚16 mm的钢管,增强管棚自身强度,实际应用中管棚顶进油压最大达到21 MPa,管棚依然可以实现顶进。

管棚实际施工过程中,存在顶进困难的现象,尤其是在管棚进入素桩之后。为了减小管棚顶进阻力,对钻机锤头形式及管棚前端的结构形式进行了研究。图6为不同的锤头形式,其中图6(a)为常规潜孔锤,成孔直径略小于管棚直径,图6(b)为扩孔锤,成孔直径略大于管棚直径。图7为不同的管棚前端结构形式。

图6 潜孔锤头

图7 不同管棚前端结构形式

研究结果表明:

(1) 常规潜孔锤可用于卵石地层钻进,但不适应于素桩地层钻进,素桩地层管棚顶进困难;扩孔锤可用于卵石地层和素桩地层钻进。

(2) 管棚难以钻进的原因主要为偏差过大和顶进阻力大,前端结构形式有助于控制管棚顶进偏差,减小顶进阻力,提高管棚施工成功率。

4.2 长大管棚施工偏差测量技术

管棚施工偏差大小不仅会影响地层加固效果,同时还会影响施工安全。目前常用的偏差测量方式为水位测量和全站仪测量,其中水位测量是利用连通器原理,可实现管棚竖直偏差测量,但无法测量水平方向偏差;全站仪测量是利用光的直线传播原理,可实现管棚的水平测量和竖直测量,但当管棚自身变形较大时光线无法射入,偏差无法测量。为了实现管棚全长方向的偏差测量,光纤陀螺仪作为一种测量工具进入工程视野,它是利用重力垂直向下和北极方向不变的原理,可实现管棚的水平测量和竖直测量。施工过程中3种测量方式配合使用。

为了实现管棚打设过程中的竖直偏差测量,管棚钻杆为中空构造,前端钻头处开孔,通过往钻杆内部注水,实现管棚的垂直方向测量,此方法可实现随钻测量,提高管棚偏差测量效率。

全站仪测量过程中需将棱镜塞入管棚内部,为了保证测量精度,采用滚动小车将棱镜推入管棚内部,棱镜固定在小车正中心与管棚中心重合,测量时可间隔一定距离测一次,实现管棚全长偏差测量,但此测量方法测量时需将管内清空,无法实现随钻测量。

将光纤陀螺仪传感器塞入管棚内部,间隔一定距离测一次,连续测量,可实现管棚全长偏差测量,但其测量需将管棚内部清空,且测量用时较长,测量效率低。

该工程管棚位于两隧道之间,管棚偏差过大极易导致侵限,造成施工风险,因此需及时有效获取管棚偏差情况,指导管棚施工。根据现场的实际情况,综合考虑各测量方法的可靠性、可实施性等,兼顾实际测量的效率,得出以下结论:

(1) 管棚入孔时应准确测量其角度,管棚打设过程中应间隔一定距离测量偏差,管棚位于安全区域间隔5~10 m测量一次偏差,位于侵限风险区域间隔2 m测量一次偏差。由于管棚打设过程中难以实现定向纠偏,存在侵限趋势时应及时终孔。

(2) 水位测量效率高,对管棚施工影响小,测量一次用时0.5 h,全站仪和光纤陀螺仪测量需清空管棚内部,全站仪单次测量用时超过2 h,光纤陀螺仪单次测量用时超过3 h,管棚施工过程中应以水位测量作为常规测量方法,全站仪测量和光纤陀螺仪测量应作为偏差复核方法。

(3) 管棚偏差测量需配备相应的辅助器具。水位测量需配备高压水管、观测管,全站仪及光纤陀螺仪测量需配备相应推拉杆及移动小车。

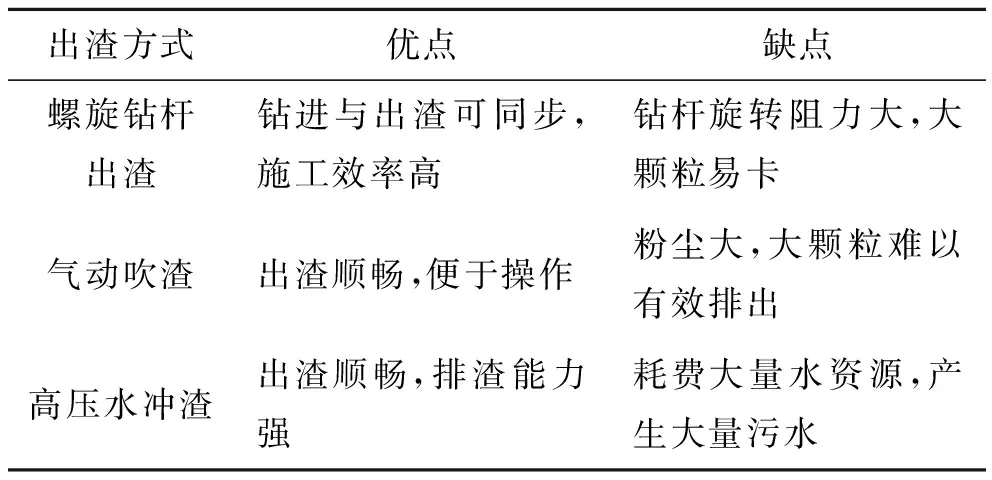

4.3 卵漂石夹素桩地层管棚施工排渣技术

采用潜孔锤冲击成孔跟管钻进的方法适用于砂卵石地层,该工法出渣在管内完成,施工中不会造成局部空穴,可有效控制地面沉降。潜孔锤将卵石破碎后需及时将碎石排出,避免造成管棚堵管卡死钻杆及锤头,管内排渣时粉尘多,且碎渣易沉积,如何实现快速有效排渣是工程中需要解决的问题。管棚跟管钻进出渣方式一般有螺旋钻杆出渣、气动吹渣及高压水冲渣3种方式,其优缺点比较见表3。

表3 不同出渣方式比较

该工程采用气动吹渣、钻杆拖拉、喷水降尘等措施保证出渣顺畅,有效控制了高压风排渣时粉尘多的问题。潜孔锤跟管每钻进0.5 m,钻杆锤头来回拖拉2 min,并通过钻杆注入高压空气,从锤头处排出的高压风将碎渣排出管内,同时在管棚孔口处焊接水管,高压风出渣过程中通过水管往管棚内部喷水,将碎渣粉尘湿润,有效降低粉尘的产生,避免了施工环境污染对管棚打设进度的影响,大大提高了施工效率。

5 长大管棚应用

管棚在盾构近距离下穿建(构)筑物工程中应用广泛,其可有效控制隧道开挖过程中地层的沉降。该工程实现了既有隧道与盾构开挖隧道之间的狭小空间内长大管棚施工,通过实际盾构掘进验证,在此狭小空间下施工的52根管棚均未侵入隧道范围,盾构下穿4号线过程中,4号线结构最大沉降控制在5 mm以内,确保了运营地铁安全。

6 结论与建议

以成都地铁17号线盾构近距离下穿运营地铁4号线为工程背景,研究了卵石夹素桩地层狭小空间长管棚施工技术,结果表明:

(1) 通过试验研究,常规潜孔锤跟管钻进施工管棚可适用于卵石地层,但不适应于素桩中,扩孔锤跟管钻进施工管棚适用于卵石地层和素桩。

(2) 卵石夹素桩地层长大管棚难以钻进的原因主要为偏差过大和顶进阻力大,改变管棚前端结构形式有助于控制管棚顶进偏差,减小顶进阻力,提高管棚施工成功率。

(3) 长大管棚施工过程中应以水位测量作为常规偏差随钻测量方法,全站仪测量和光纤陀螺仪测量可作为偏差复核方法。

(4) 卵石夹素桩层管棚跟管施工过程中采用气动吹渣、钻杆拖拉、喷水降尘等措施,可实现顺畅排渣,有效降低粉尘的产生。

(5) 随着城市地铁隧道施工环境复杂变化,管棚支护由于其自身的优越性应用越来越广泛,如何在复杂环境下提高管棚的施工质量需要进一步研究。该文通过试验研究,虽然论证了卵石夹素桩地层长管棚施工方法,但施工过程中出现了管棚偏差大、管棚顶进阻力大等问题,仍是今后研究重点。