跨海桥梁沉箱基础底部的多点同步注浆方法

张太科, 管维东 编译

(1.广东省公路建设有限公司, 广东 广州 510623; 2.中交公路长大桥建设国家工程研究中心有限公司)

1 引言

韩国在21世纪第一个10年建造了连接釜山和巨济的跨海桥梁和海底沉管隧道,包括两座大跨径斜拉桥,其中一座为三塔斜拉桥。斜拉桥的所有部件,如沉箱、桥墩、桥面板等,均在工厂预制,然后送到现场组装。由于基岩深度较浅,沉箱基础为桥梁的首选基础类型。但由于水下作业条件和设备精度的限制,沉箱基础的垫层处理十分困难。为使沉箱与地面紧密接触,通常采用砂砾层法、喷砂泵法和预填混凝土法。然而,这些传统的方法往往导致接触不良和承载力不足。为此,该工程提出了一种注浆方法,即在沉箱安装前先安装地基垫块,沉箱与地面之间的空隙用灰浆填充。在这种方法中,注浆逐孔进行。这可能会导致许多问题,如材料离析和不完全接触,从而导致施工质量差。针对这些问题,该文提出一种新的注浆方法,即多点同步注浆法。该工程在旱地上进行全尺寸试验,并对该方法进行大规模的现场应用,以验证其适用性。

2 全尺寸现场试验

通过现场试验,对注浆系统进行了验证,找出了实际施工中可能存在的问题,并提出了相应的对策。由于注浆作业是在海上进行,直接评价注浆质量比较困难,因此采用了另一种评价质量的方法。在全尺度现场试验中,通过对现场数据的分析,对施工质量进行了评价。

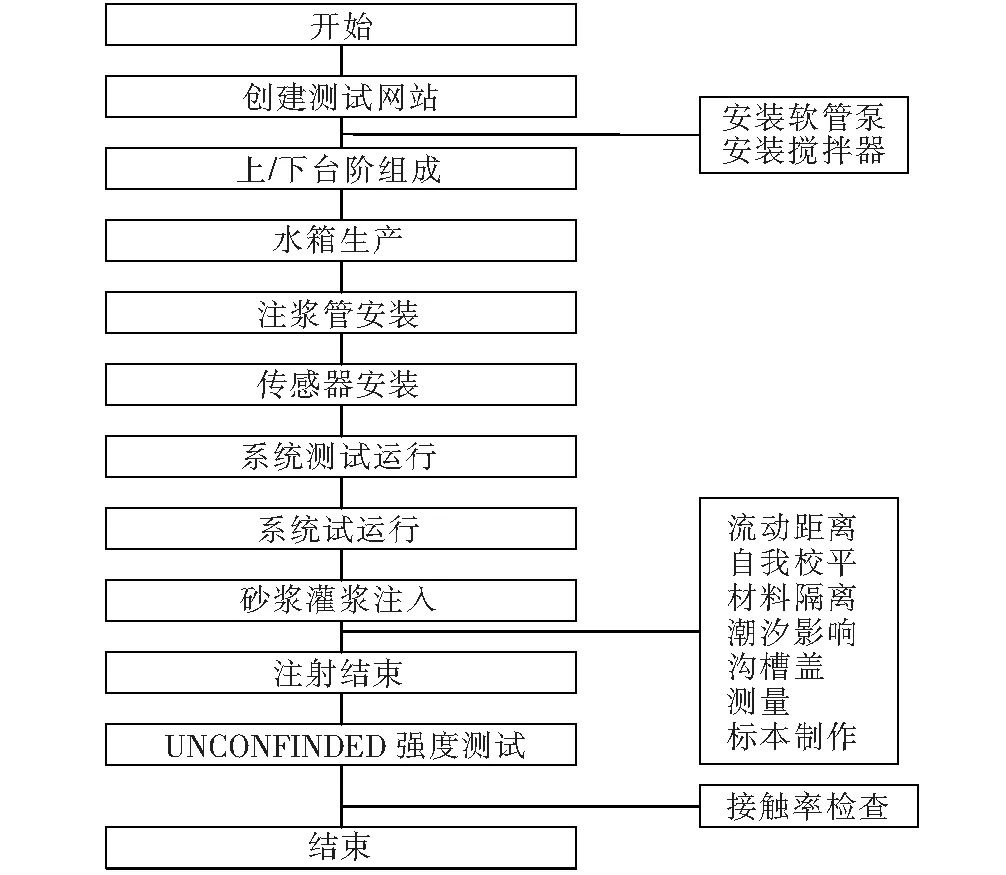

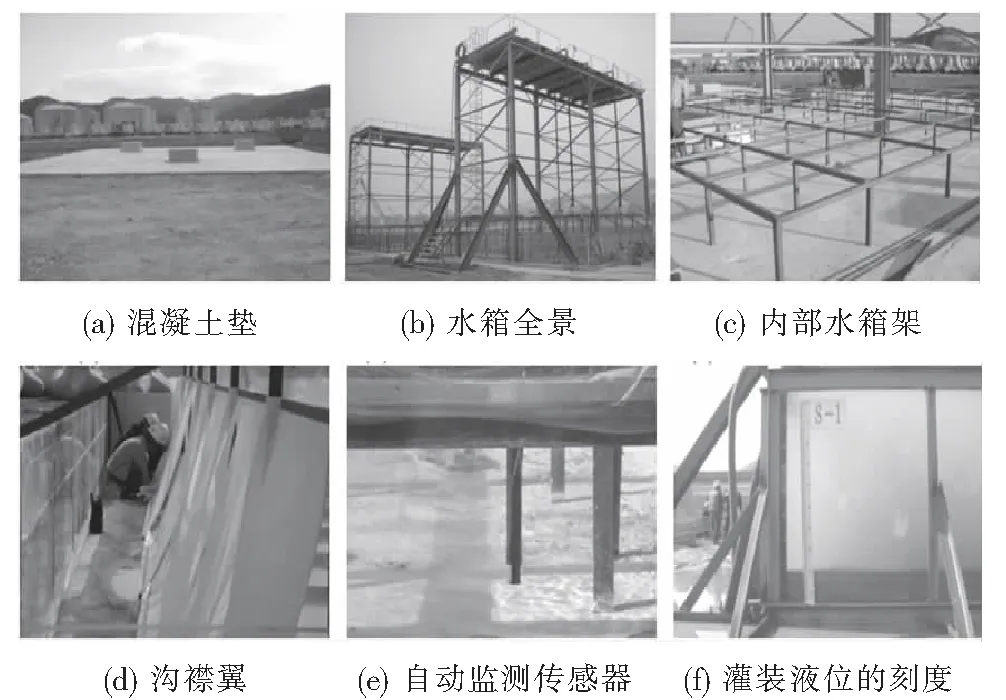

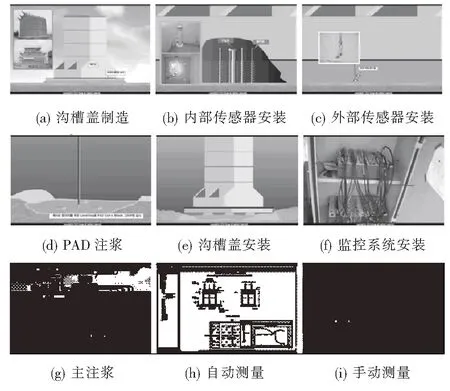

测试流程如图1所示。将由两套树脂玻璃板和钢板组成的沉箱模型竖立在平台上。为了监测注浆情况,水箱底部也采用有机玻璃板制作。用砂砾(直径200 mm)模拟真实地面的粗糙表面条件。水槽的两侧用沟盖加固,以防止水泥浆的破裂,其他两侧则不加固。同时,通过不加沟槽的侧板测量了流动距离和填充高度。在排气口的上、下两侧分别安装两套自动监测仪表,用于检测灌装率和温度。在框架上安装了一个灌注管和4个水下泵,用于产生人工潮汐。浆液依次注入每个注浆孔。流动距离和流动梯度通过对附在水箱内外的水垢进行目测来测量。同时,通过自动监测系统进行自流平和离析测量,并在水箱外进行目视测量。通过对可视化监测系统和自动监测系统的数据比较,对充填过程进行了监测。具体实地测试关键步骤见图2。

图1 全尺寸现场试验流程图

图2 全面实地测试的关键步骤

2.1 配比设计和材料测试

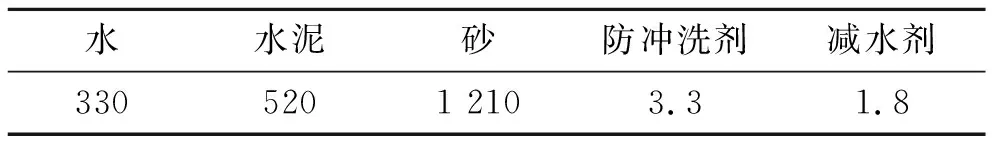

材料的目标强度根据Kora混凝土标准设定为15 MPa(F28)。为了找出最佳的混合比,进行了一系列的试验。最终的混合方案如表1所示。

表1 配比设计 kg/m3

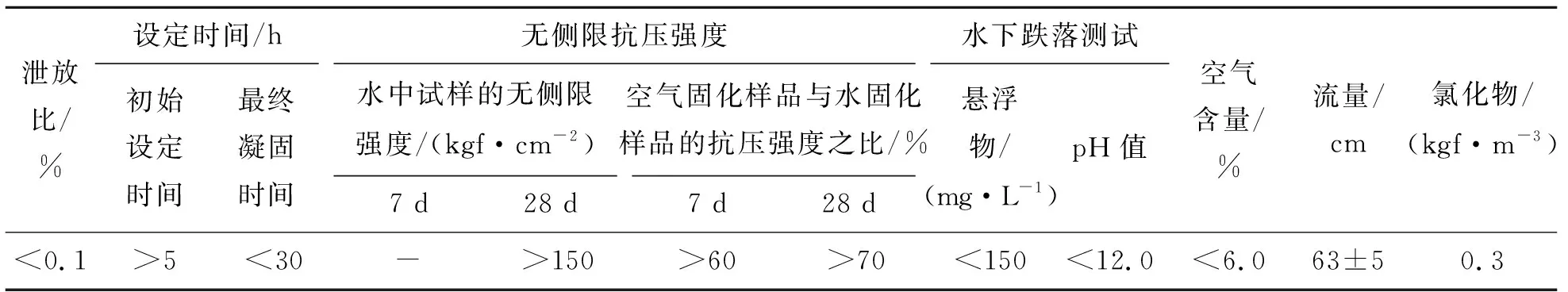

根据韩国土木工程师学会水下混凝土管理标准和日本海岸开发研究所的质量标准及材料试验,表2给出了抗冲砂浆的质量标准。

表2 注浆材料质量标准

2.2 测量计划

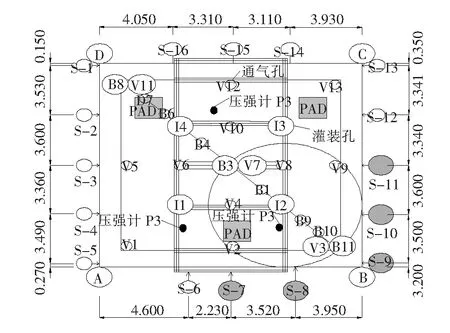

现场进行了两次完整的测试。 在第一次测试中,同时进行了手动和自动测量,以检查注浆的状态。 为了进行手动测量,在外部水箱的外部安装了标尺。在13个检查和排气孔中的每一处都安装了两组液位传感器和温度传感器进行自动测量。 在第二项测试中安装了额外的传感器以检测储罐底部的流动距离。 为了检测沉箱底部的向上压力,安装了3个孔隙水压力表。 在图3中,S和V分别为观察尺、注浆电荷检测和温度传感器。B为注浆传感器测量流动距离,P为孔隙水压力表。

2.3 全面现场测试的结果

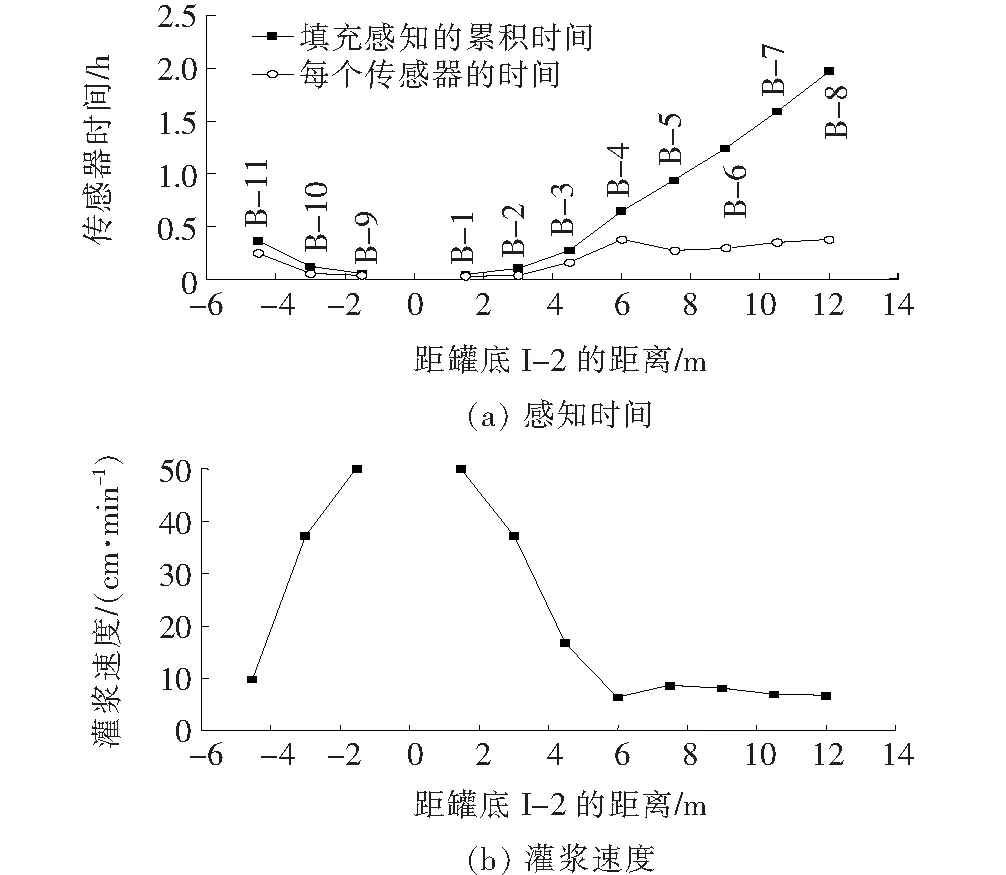

如图3所示,以1.5 m的间隔(B1~B11)安装了11个液位传感器,并且仅将注浆注入I-2孔中,直到被B8上的传感器检测到。到达B5点(距离为5.5 m)耗时30 min,到达B8点(距离为12 m)耗时2 h。由对称地安装有I-2孔的量规(B1~B3,B9~B11)获得的结果示于图4。根据图4,从孔口进入4.5 m范围内的填充率从50 cm/min降低到10 cm/min,并且在6.0 m范围内保持恒定为7.5 cm/min。因此可以得出结论,注浆具有足够的流动性。

图3 自动监控系统的布置和组成(单位:m)

图4 随距I-2注入孔的距离变化感知时间、填充速度变化曲线

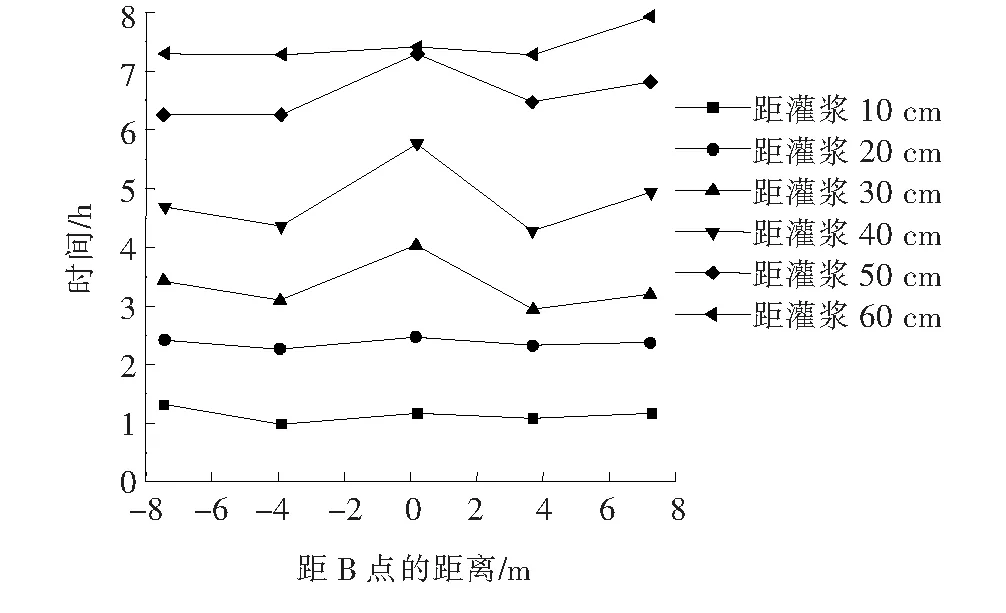

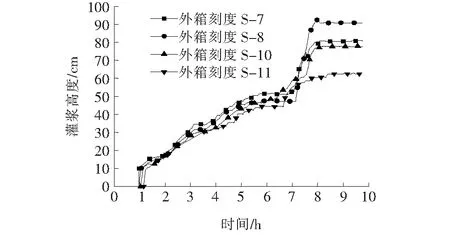

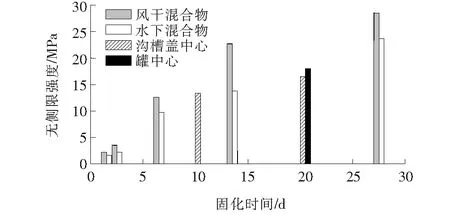

如图5所示,在尺子上的每10 cm填充高度处以及在外部水箱的每个角的填充孔处测量填充时间。 在S-7,S-8,S-9,S-10,S-11的位置比较了注浆相对于时间的高度(图6)。图6表明:如果距I-2位置的距离相同,则达到60 cm高度的填充时间也相同。 目标强度如图7所示:满足15 MPa,有芯样品在20 d的最小抗压强度为16.6 MPa,浸没混合样品在28 d的最小抗压强度为23.7 MPa。

图5 随距B点的距离变化填充时间变化曲线

图6 传感器填充高度

注浆在沟渠瓣之间以类似的形状膨胀。内部比外部高约10 cm。

图7 固化时间引起的无侧限抗压强度

3 新注浆方法的应用

3.1 注浆条件

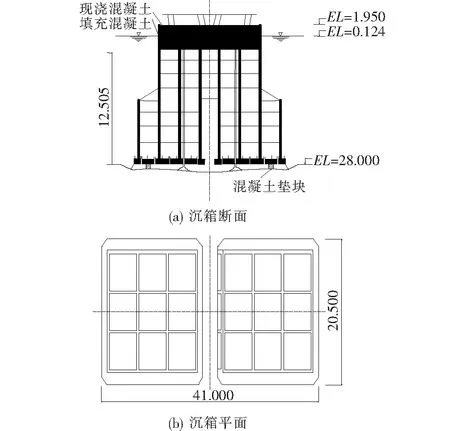

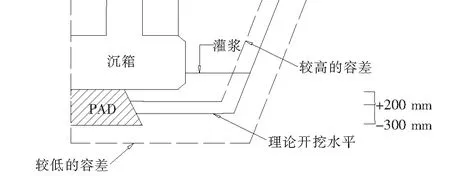

釜山-巨济跨海通道工程有11种不同尺寸的沉箱板,尺寸从11 m×17.5 m到41.0 m×20.25 m不等。 沉箱和地面之间的最大间隙约为65 cm,如图8、9所示。注浆混合物的初始凝固时间不小于13 h,最大填充空间为672 m3。

图8 沉箱断面及平面(编号LOT2-P5)(单位:m)

图9 沉箱下注浆的横截面

3.2 多点喷射系统

该工程提出的注浆系统,克服了既有注浆方法(如离析法和施工延迟法)的局限性。在新系统中,注入是在几个点上同时完成。为了成功地在初凝时间内完成大量的注浆任务,将具有多点注浆能力的注浆船与成批生产船相结合。注浆船配备有振动筛、配浆机、搅拌器、软管泵、吊车、发电机和多根配浆管。将配料船准备的浆液通过一个孔转移到注浆船。将输送的浆液通过振动筛进行分配,再输送到搅拌器中。最后,通过软管泵、多分配器和喷射器来填充沉箱与地面之间的空间。

3.3 注浆实时监控系统

在全尺寸试验的基础上,开发了一种采用填充传感器和温度传感器的新型输入控制系统。该系统能够实时监控注浆和自流平的状态。此外,还可以通过无线通信在办公室和外地进行监测。使现场工程师能够决定施工是继续还是停止。

3.4 建设

图10为多点同步注浆顺序。在与沉箱底部相同深度处,在每个通气孔的底部都安装了两个填满液位传感器和一个温度计。如图10(b)所示,在距离沉箱底部20、10 cm处分别安装了两个额外的填土液位传感器,以监测填土状态。

图10 砂浆注浆顺序

在现场注浆过程中为防止沉箱边注浆受到侵蚀和渗漏,在沉箱边加装了沟盖以减小海流的影响。用吊车(在注浆驳船上安装)插入10 cm的注浆管。浆液由配料船的吊杆小心地输送,没有隔离到搅拌器的上部筛管。注浆通过软管泵从沉箱中心注入到沉箱边缘,压力为50~300 kPa。充填高度由沉箱外部的充填水平传感器和潜水员进行目视检查。充填率由检测孔和排气孔的自动监测系统进行检测。结果证实,所有的传感器都工作迅速,目测浆液分布均匀,偏移3 cm。此外,没有观察到离析,意味着沟槽盖工作正常。

3.5 新注浆方法的验证

压浆过程中电压随时间的变化如图11所示。注浆液位传感器与注浆接触后电压下降。温度传感器的电压升高。从双传感器确定了注浆完成的准确时间。这些结果与手动测量较为一致。

图11 自动测量结果

对23个沉箱自建成以来的沉降量进行了测量,沉降量均在5 mm以内。由此可见,新型注浆系统具有良好的适用性。

4 结语

为了评价水泥浆的流动性、自流平性、水泥浆的离析性、抗压强度和沟瓣的性能,在韩国釜山—巨济跨海大桥进行了一系列的大型现场试验。

通过室内试验和全尺度模型试验,验证了多点同步注浆法的适用性。结果表明:多点同步注浆能够在初始凝结时间内容纳大量浆液。沟槽盖使用土工织物防止注浆损失非常有效。另外,利用温度传感器和填充传感器组成的监测系统实现了实时监测。工程竣工4年后监测显示沉降非常小。