长周期波涌浪海域承台钢吊箱封底技术研究

林树奎, 李宁

(中交二航局第二工程有限公司, 重庆市 404100)

1 工程概况

中马友谊大桥为印度洋上的一座跨海大桥,连接马尔代夫首都及机场岛,主桥为六跨V形墩刚构桥,跨度组合为(100+2×180+140+100+60) m,总长760 m。主桥示意图如图1所示。

图1 中马友谊大桥主桥桥型结构图

19#~23#主墩位于深海区,基础采用高桩承台结构。以21#中墩为例,7根钢管复合桩基础呈梅花形布置,最大桩长106 m,海床以上桩基悬臂高度近40 m。承台平面设计为六边形梭形结构,承台底标高为-3.0 m,顶标高为+1.0 m,承台厚度为4.0 m。承台结构见图2。

图2 21#墩承台结构示意图(单位:m)

施工区域潮汐为不规则半日潮,设计高低潮位分别为+0.55 m、-0.51 m。设计流速为2.8 m/s,设计波高为+3.69 m,设计涌浪周期为13.7 s,最大波长约为120 m。

2 封底工艺难点

2.1 常规承台吊箱施工方法

根据21#墩高桩承台结构及海况特点,钢吊箱施工为首选方案,常规吊箱施工步骤为:① 下放吊箱到位,焊接拉压杆至钢护筒悬挂固定;② 封堵护筒与底板间隙,水下封底;③ 抽水至干施工状态,转换拉压杆,凿桩头施工承台。

2.2 强涌浪海域吊箱封底难点分析

吊箱施工以水下混凝土封底工艺为核心环节,水下封底混凝土底板作用体现在: ① 钢吊箱在工作过程中竖向作用力包括吊箱结构自重、新浇筑承台自重及水头压力,水下封底混凝土与桩基护筒之间的握裹力,为吊箱承受的竖向荷载提供抗力,是整个吊箱悬挂受力体系的关键构造;② 水下封底混凝土质量决定了吊箱整体的封水效果,在海洋环境下,海工混凝土防腐要求高,对吊箱封水效果要求更为严格。

施工海域每年2—5月涌浪最大高度低于1.5 m,为最理想的吊箱施工窗口,其余月份海况恶劣。长周期波涌浪对吊箱水下封底的不利影响尚无量化的经验参数,通过物模试验及现场波浪监测推算,在1.5 m波高涌浪冲击作用下,涌浪对吊箱的平均水平推力可达到12 kPa,波托力为10 kPa,波吸力为8 kPa。

吊箱封底需重点解决以下问题:

(1) 封底施工阶段:桩基自由悬臂大于40 m,在波流力与涌浪叠加作用下,对单根桩基的最大水平推力可达到50 t,且长周期波作用造成单桩往复摆动,观测单桩在涌浪冲击作用下晃动幅度超过5 cm。吊箱下放就位后,桩基晃动将使护筒与吊箱底部封堵板之间拉出缝隙,在波浪波托力及波吸力交替作用下,形成沿护筒壁竖向的射水冲刷现象,水下封底混凝土在初凝前被反复冲洗,造成封底混凝土与钢护筒无法有效握裹,封底失效概率极大。冲刷示意图如图3所示。

图3 波浪射水冲刷示意图

(2) 吊箱使用阶段:吊箱内抽水完成后,封底混凝土底板使用期风险主要包括:

40 m大悬臂桩基与封底混凝土底板固结,在波流力及涌浪水平冲击荷载的作用下,封底混凝土与钢护筒结合的节点区将形成较大的负弯矩作用,在该结合区封底混凝土底板存在开裂造成封底失效的风险。

涌浪作用在底板形成的波托力与波吸力交替作用,结合潮差影响,与混凝土自重叠加,吊箱在使用过程中,低潮位结合涌浪作用考虑2.99 m水头差浮力,高潮位结合涌浪作用考虑7.05 m水头差浮力。

下沉力荷载计算公式:

最大下沉力=套箱及封底混凝土自重+波吸力-低水头浮力=18 000 kN+2 640 kN-9 867 kN=10 773 kN;

每平米下沉力:p1=10 773/330=33 kN/m2。

上升力荷载计算公式:

上升力=波托力+高水头浮力-套箱及封底混凝土自重=3 300 kN+23 265 kN-18 000 kN=8 565 kN;

每平米上升力:p2=8 565/330=26 kN/m2。

封底混凝土在竖向承受反复变号的疲劳荷载,增大了混凝土底板开裂的风险。分析组合荷载工况如图4所示。

图4 吊箱使用阶段荷载图示(单位:m)

3 封底失效机理

3.1 计算模型分析

建模分析吊箱在使用阶段封底混凝土底板是否处于安全状态,采用Ansys有限元分析软件进行计算。桩基及封底混凝土单元均采用实体单元Solid45模拟。桩基底部固结DX、DY、DZ所有自由度。荷载主要考虑竖向力、波浪力及水流力。桩基水流力及波浪力考虑集中荷载作用在桩基上。封底混凝土上施加吊箱所受水平力荷载及竖向荷载。水平力荷载以面荷载形式施加于封底混凝土短边或长边方向。自重采用重力加速度方式施加,浮力、波吸力与波托力采用面荷载形式施加于封底混凝土底部。

3.2 失效机理判断

对封底混凝土失效机理作两阶段分析:

阶段1:吊箱对竖向荷载提供的抗力为封底混凝土与钢护筒之间形成的握裹力,参照文献[8]等,建议钢护筒与封底混凝土握裹力取值范围为0.15~0.20 MPa。

计算结果显示:在下沉组合工况的叠加作用下,封底混凝土与护筒环向结合区最大混凝土拉应力达到2 MPa(去除应力集中区,见图5),水下封底混凝土经验抗拉强度一般取0.6 MPa,2 MPa计算拉应力已远超开裂限值。封底混凝土与护筒环形结合区开裂后,形成相对滑动面,则握裹力将衰减至0 MPa,吊箱靠握裹力产生的悬挂承载力失效。仅依靠拉压杆联系的钢护筒及钢底板形成竖向支撑体系,若混凝土底板结构完整,封底混凝土可依靠钢护筒倾斜产生的机械咬合力作用提供竖向抗力,并不会完全失效。

图5 封底混凝土底板应力结果(单位:MPa)

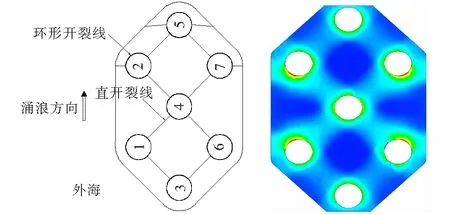

阶段2:封底混凝土跨中应力超标主要由水流力及波浪冲击力产生,计算结果显示,封底混凝土沿护筒跨中中心连线区域最大应力达到1.5 MPa,超过0.6 MPa开裂经验限值。整个封底混凝土底板将划分为若干小单元,混凝土底板整体受力作用失效。封底混凝土顶面模拟开裂线见图6。

图6 封底混凝土跨中模拟开裂线

4 封底优化方案

根据以上分析,在长周期波涌浪条件下进行高桩承台吊箱施工,封底混凝土结构理论设计及施工工艺均具有相当难度。按照常规思路寻求解决措施,加大封底混凝土厚度至3.5 m,加大封底混凝土底板截面抵抗矩,可将封底混凝土计算应力降低至0.59 MPa,但采用该措施将造成封底混凝土方量、吊箱钢材用量大幅度增加,不利于成本控制;且由于护筒周围射水冲刷严重,有效封底厚度无法保证。因此加厚封底混凝土非优选方案。

转换思路,从水下封底混凝土失效机理进行分析。在封底混凝土初凝前的施工阶段,影响因素为桩基护筒晃动、涌浪造成的射水冲刷作用;在抽水后使用阶段,影响因素为涌浪荷载、封底底板结构跨度布置、底板边界约束条件、封底混凝土底板可提供的抗力等。

上述影响因素中,荷载因素是不可改变的,护筒间隙射水冲刷影响可采用柔性封堵措施予以改善,但无彻底解决的把握;桩基护筒的晃动可通过增加平联形成整体予以削弱;结构单元跨度、边界约束、结构抗力对使用阶段的封底效果起决定作用,因此形成以下解决思路:

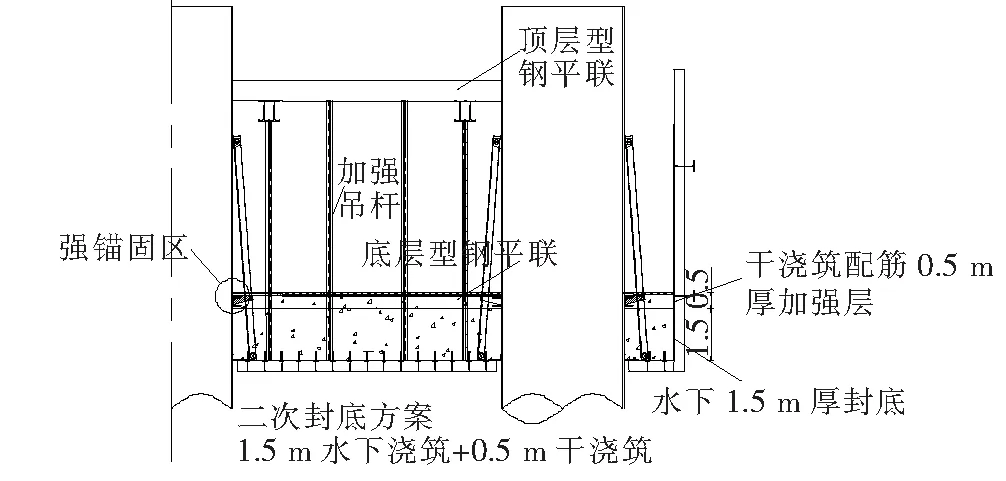

(1) 封底混凝土初凝前受涌浪射水冲刷严重程度难以评估,不增加封底混凝土厚度,将封底混凝土分两层浇筑,底层封底采用水下浇筑工艺,不严格要求其封水效果及与护筒之间的握裹效果,吊箱悬挂承载力完全由拉压杆及吊杆提供。在强排水后干施工条件下,干浇筑封底加强层至承台底标高,与护筒形成较强的锚固加强层。

(2) 从水下混凝土初凝过程至吊箱拉压杆转换完成这个阶段,需采取措施尽量减小桩基钢护筒晃动,控制桩基钢护筒与封底混凝土的相对位移,最有效措施为在护筒之间焊接大刚度型钢横联,增加护筒整体性。横联设置2层,上层设置于护筒顶端,吊箱下放完成后即焊接,为临时加固结构,下层设置在第2层封底加强层内,为封底底板加劲措施。

(3) 因桩基间净距达到6 m,封底底板跨度较大,封底等强至抽水使用阶段受力体系转换复杂,为规避这一不利因素,在吊箱下放前钢底板焊接竖向吊杆,封底前吊杆与护筒之间的焊接,抽水后干浇筑第2层时将吊杆转换至护筒下横联,使封底混凝土底板跨度大幅减小,从而有效减小底板应力。优化结构见图7。

图7 吊箱封底施工优化结构

5 优化方案实施

5.1 吊箱下放加固

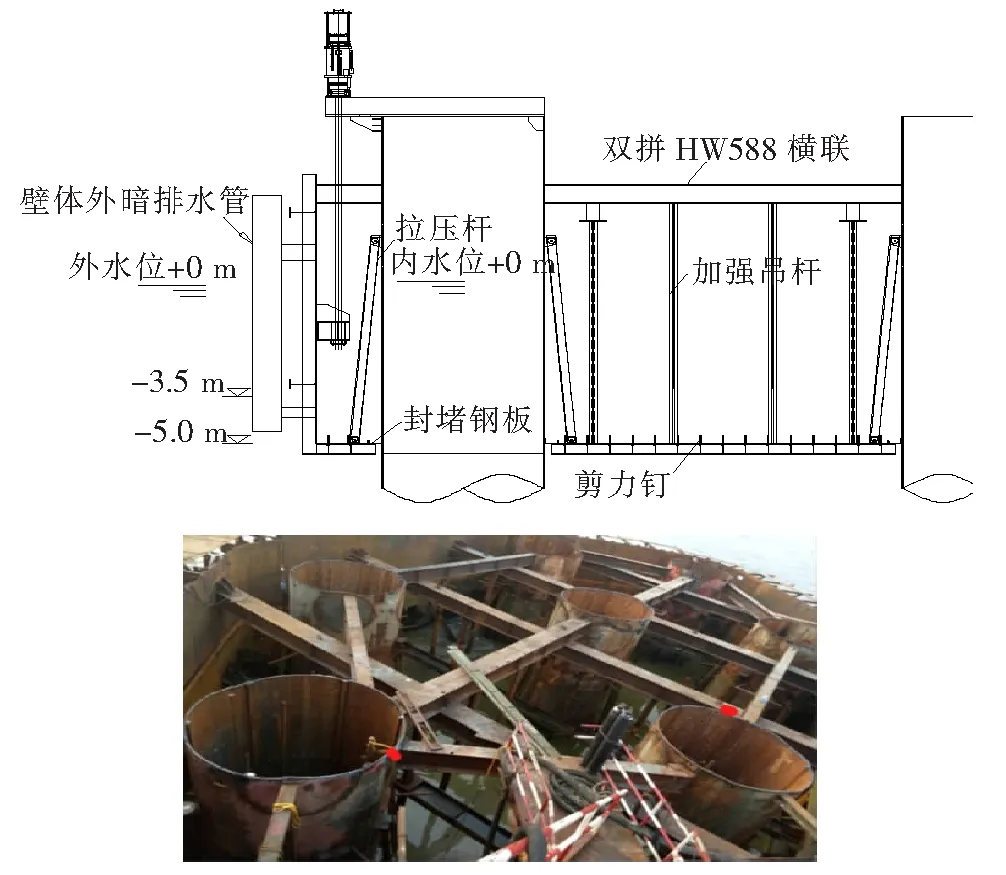

在吊箱下放至设计标高后,将各钢护筒之间采用H588型钢横联焊接,护筒连接后整体晃动幅度降低至1 cm左右。在吊箱下放前在钢底板上焊接竖向撑杆,下放完成后与护筒间的横联焊接。在壁体外焊接暗排水管,与钢吊箱一起下放。新型吊箱下放结构见图8。

图8 吊箱下放及加固

5.2 水下封底施工

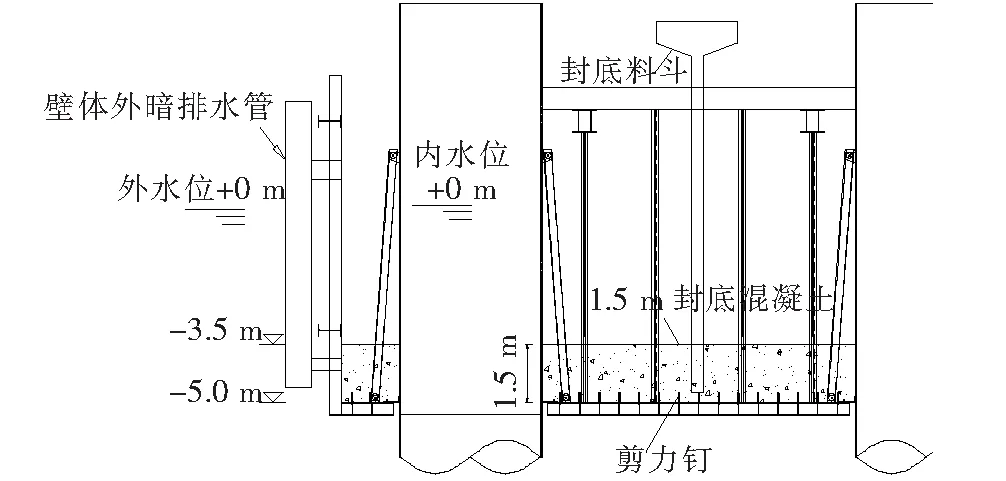

水下封堵完成后,进行1.5 m厚水下封底,根据计算分析,在竖向吊杆密集的支撑作用下,封底混凝土单元跨度大幅降低,抽水后使用工况中底板跨中结构应力降低至0.6 MPa以下。水下封底施工见图9。

图9 水下混凝土一次封底

5.3 干浇筑加强层

第1层水下封底混凝土强度达到90%后,吊箱封底混凝土漏水较为严重,凿出排水沟,封盖钢板,利用暗排水系统,将漏水引出至壁体外钢管排出;在二次干封底0.5 m高度内护筒之间焊接双拼HW400型钢横联支撑,将竖向吊杆由上层横联转换焊接于下层横联,保证钢护筒之间的相对稳定,并分担部分锚固点负弯矩,起到抑制封底混凝土裂缝发展的作用。

根据受力要求配置钢筋,并在护筒周围转换拉压杆及剪力钉,干浇筑0.5 m厚加强底板。加强底板通过护筒周围的拉压杆、剪力牛腿、锚钉与护筒拉结锚固。封底加强层施工见图10。

图10 二次干封加强层

5.4 受力体系转换

二次封底混凝土强度达标后,拆除顶部横联,此时吊箱钢底板、第1层水下封底混凝土、顶部配筋的型钢混凝土加强层形成叠合结构,且与钢护筒形成较强的锚固,其强度与止水性能均可满足使用要求。切除钢护筒,施工承台。吊箱体系转换见图11。

图11 体系转换

6 施工效果及总结

中马友谊大桥共有5个主墩吊箱,采用该优化方案施工,吊箱施工可操作性、安全性及止水性能均达到了预期效果。整个吊箱封底设计及施工过程总结如下:

(1) 在长周期波强涌浪条件下设计高桩承台吊箱的封底混凝土,水平荷载与大悬臂形成的底板弯矩成为最不利设计控制因素;涌浪造成的波托力及波吸力作用,波流力等频繁变向的竖向力作用使得混凝土裂缝存在加剧趋势,在设计过程中需重点考虑。

(2) 通过5个主墩吊箱实践,在最大涌浪高度达到1.5 m的海况条件下,首次进行1.5 m厚水下封底,抽水完成后封底混凝土与护筒均出现一定程度的裂缝及漏水现象,证明射水冲刷对水下封底影响较大,在持续强涌浪条件下,常规水下一次封底工艺难以满足使用要求。以二次封底及体系转换为核心的封底技术可有效解决上述难题。