大跨度连续刚构桥托架体系设计验算

官治立, 刘阿明

(1.广东交通实业投资有限公司,广东 广州 510000; 2.德州市公路事业发展中心德城分中心)

目前连续刚构桥得到了越来越广泛的应用,其施工简单、受力合理、造价经济等优点尤其受到设计师们青睐。大跨度预应力混凝土连续刚构桥一般采用对称悬臂法施工,其中0#块是施工的重中之重,是后续施工的基础与保障,因此对其施工技术进行分析具有十分重要的意义。

中国许多学者对0#块进行了相应的研究。胡涛结合京福客运专线芹口特大桥连续梁0#块的施工,详细介绍了悬挑托架的设计思路、特点及结构检算,并对悬挑结构采用反支点预压及悬挑托架施工控制要点进行了探讨;黄小良依托万盛特大跨连续刚构桥的施工,介绍了0#块支架系统的布置方式,并设计了0#块的托架,通过建立有限元模型对托架进行了力学分析;许殿瑞等结合高速公路中的连续刚构桥梁悬臂施工的实践,论述了0#块托架的施工方法及要点,对连续刚构桥梁悬臂施工进行了探讨,总结了施工质量控制标准和质量保证措施,最后对其施工效果进行了分析;李彪等基于现场试验数据,并通过有限元分析,对湖南省默戎高架桥主桥0#块托架的预应力预压方案进行了可行性研究;杨高针对重庆沿江高速公路凉水井连续刚构桥的结构形式和地面条件受限情况,受三峡库区蓄水影响,阐述了此类桥梁在0#块托架设计中遇到的问题及解决方案,并通过Ansys软件进行了结构验算;刘颌等在总结托架与主墩常用连接形式的施工工艺以及适用性的基础上,依托实际工程,提出了两种三角形钢托架和高墩的连接形式组合;李艳芳等在贵州都匀至安顺高速公路2标灰冲大桥的耳墙上设置卸荷块及型钢纵梁作为主要传力构件取代常规附墩托架中的三角桁架及预埋件,并在纵梁上设置横梁、分配梁支撑模板系统来施工0#块,阐述了这种方法的优点;许涛等依托贵州清水江大桥,利用Midas/Civil进行0#块支撑体系辅助设计,研究了超高落地支架结构设计的可行性。

在现有研究中,少有文献对不同的0#块托架方案进行阐述,因此,该文依托韩江大桥,介绍其0#块的施工工艺,通过有限元模型对其施工时采用的三角牛腿托架进行安全性验证,以保证桥梁后续施工工序的顺利完成,同时对比不同托架方案的传力特点以及适用性,以便为同类工程提供可靠的依据。

1 工程概况

广东省大(埔)潮(州)高速公路上的韩江大桥主桥为(100+180+100) m三跨预应力混凝土连续刚构桥,分幅布置,单幅桥宽12.5 m,主墩采用双肢薄壁墩,单肢截面尺寸为3 m(顺桥向)×6.5 m(横桥向),倒角为半径R=30 cm的圆倒角,内侧倒角为0.3 m(横桥向)×0.3 m(顺桥向),墩身壁厚0.7 m,双肢间中心距9 m。主梁采用单箱单室截面,使用C60混凝土,墩顶0#梁段长21 m,使用C60聚丙烯纤维混凝土。

2 0#块托架系统设计及施工

2.1 托架系统设计

韩江大桥0#梁段长21 m,采用搭设三角牛腿支架现浇施工工艺,其支架采用托架形式。0#梁段混凝土分两次浇筑成型,第1次浇筑高度为6.5 m,第2次浇筑高度为4.5 m。

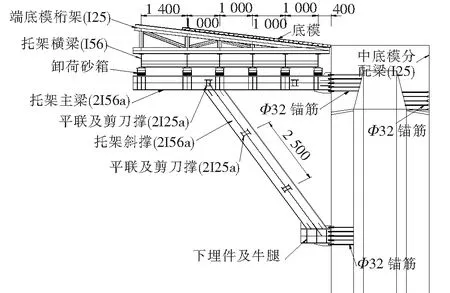

三角牛腿托架的具体设置形式如下:

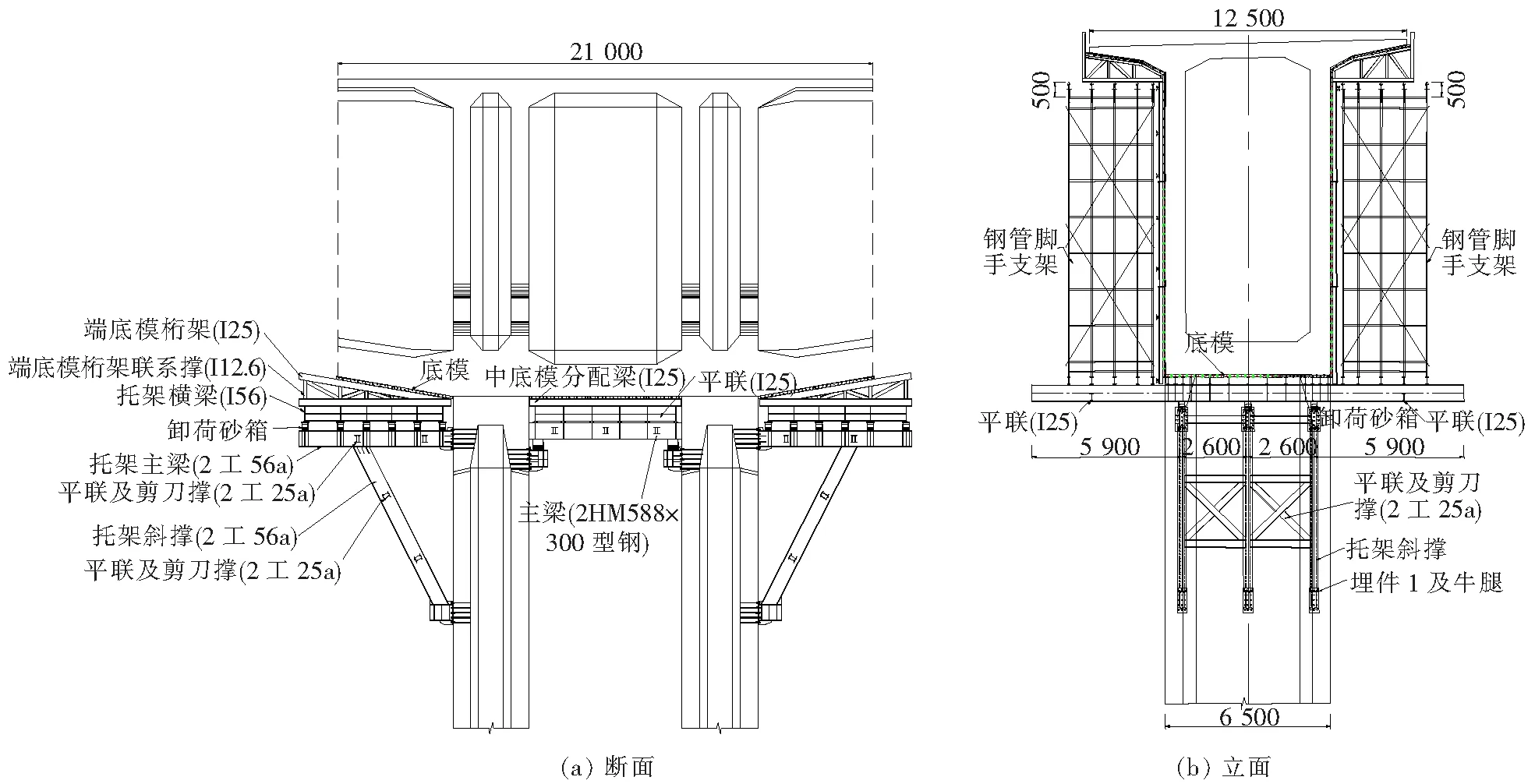

(1) 托架由型钢加工而成,主要结构包括I25a分配梁、2I56a支架主梁、I56a横梁、I12.6斜撑和2I25a平联斜撑等。

(2) 在梁墩柱外侧各布置3片三角支撑桁架,两墩柱内侧间设置3组支撑主梁。

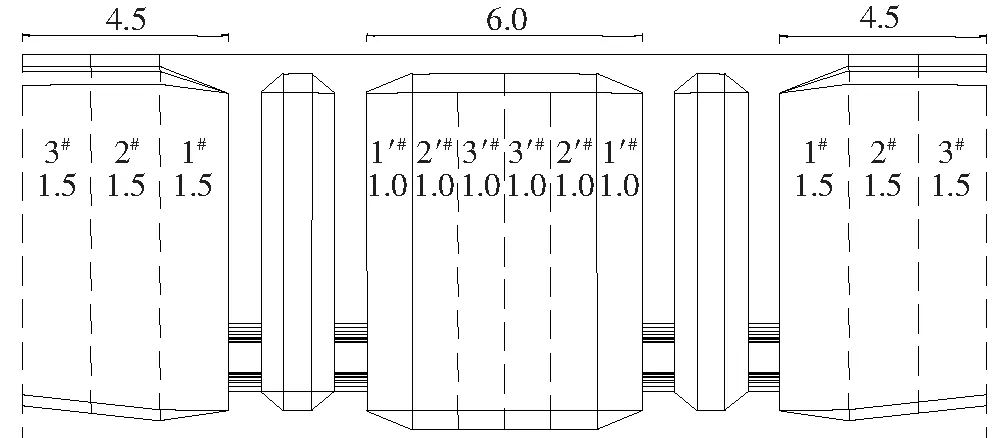

(3) 支撑桁架及支撑主梁上横桥向设置I56横梁,I56横梁顶布置底模桁架作为0#块浇筑底模支撑体系。0#梁段托架断面图与立面图如图1所示。

图1 托架断面、立面布置图(单位:cm)

2.2 托架施工方案

韩江大桥0#块施工附墩三角托架利用在墩身上预埋构件,在构件上焊接牛腿,再利用牛腿安装托架及分配梁系统。

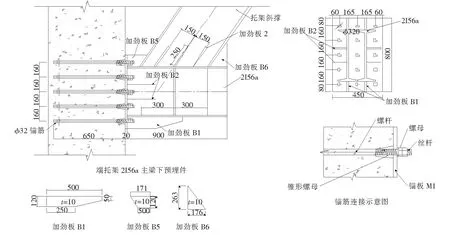

2.2.1 预埋件

图2 牛腿下部预埋构件图(单位:mm)

在工厂按照设计要求将锚筋与预埋板加工成整体,对于车丝套筒连接的锚筋,其锚板开孔必须采用专用开孔设备,以保证开孔位置的准确,对于采用塞孔焊焊接的锚筋,其焊接工艺必须满足施工设计图上塞孔焊要求。

预埋件埋设时需严格按照测量控制,保证埋设位置准确、锚筋埋设水平。在墩柱混凝土浇筑前对套筒外露孔进行封堵防止进浆,同时在浇筑过程中严格控制预埋件位置混凝土质量和振捣施工,以保证其密实性和强度。

2.2.2 支架

图3 悬臂段支架示意图(单位:mm)

在施工现场采用TC5023/TC5616塔吊进行0#块支架的杆件搭设,支架杆件安装按照从下到上的先后顺序进行搭设,工艺流程如图4所示。

图4 支架搭设工艺流程

2.2.3 支架预压

为了检验支架的强度与刚度,需尽量消除支架的非弹性变形,测定支架的弹性变形值,进而为立模标高提供依据,所以对支架进行预压是十分重要的。

压重前先在底模和下部支架顶端及支架基础上布设观测点,测量位置设在墩柱边缘处、0#块的悬臂端处,每点位横向均设3点。预压在0#块已铺设好的钢底模上进行,预压总重量按施工总荷载的1.2倍考虑。预压步骤如下:支架搭设完成并安装底模→设置测量控制点→测量测点原始标高→确定0#块各段的荷载分布情况及大小→分段对称加载施工总荷载的40%→分区对称加载至施工总荷载的70%→分区对称加载至施工总荷载的100%→分区对称加载至施工总荷载的120%。

考虑0#块截面变化大,所以预压重量采用分段分级计算,以便更接近箱梁的实际荷载和模拟混凝土浇筑工况。箱梁悬挑段为4.5 m,共分3个预压段,长度均为1.5 m。箱梁墩柱中间段为6 m,共分6个预压段,长度为1 m,图5为分段加载示意图。

图5 分段加载示意图(单位:m)

在预压过程中需观测支架的变形,发现异常情况要立即停止堆载,查明原因并采取有效措施后方可继续预压。

3 韩江大桥0#块托架系统验算

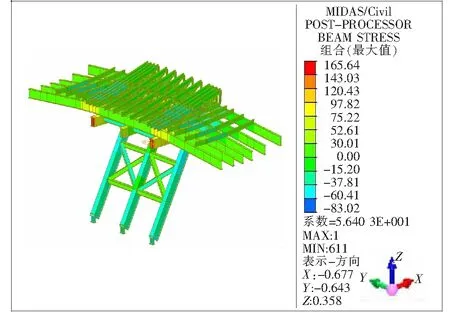

在0#块施工时,下部托架的受力显得尤为重要,决定着整个施工过程的安全性。计算时通过Midas/Civil建立其有限元模型,对其进行仿真分析。

3.1 工况分析

边界条件:各主梁横梁等结构之间采用铰接形式,型钢与预埋件节点为固结形式。

荷载:考虑混凝土自重、支架自重、施工荷载和风荷载,荷载值按照相关规范要求进行取值。其中,0#块混凝土分两次浇筑成型,第1次浇筑高度为6.5 m,第2次浇筑高度为4.5 m,计算时第1次浇筑的混凝土重量考虑100%,第2次浇筑的混凝土重量考虑40%。

工况1:浇筑过程中,考虑恒载(混凝土自重+支架自重)+施工荷载+工作风荷载(恒载系数1.35,活载系数1.4)。

工况2:托架建立完成,未浇筑时,考虑支架自重+极限风荷载(恒载系数1.0,活载系数1.0)。

3.2 悬臂端托架验算

3.2.1 强度与变形验算

根据设立的边界条件及加载,首先建立0#块下部悬臂端托架的有限元模型,接着计算两个工况下0#块下部悬臂端托架组合应力,结果如图6、7所示。

图6 工况1:悬臂端托架组合应力(单位:MPa)

图7 工况2:悬臂端托架组合应力(单位:MPa)

由图6、7可得:

工况2条件下,悬臂端托架结构的最大组合应力和剪应力均出现在I56a横梁上,其值分别为25.1、3.8 MPa,小于组合应力容许值215 MPa和剪应力容许值125 MPa,所以结构强度满足规范要求;结构的最大竖向变形为3.1 mm,出现在I56a横梁上,小于容许挠度14.75 mm,结构变形满足规范要求。

3.2.2 预埋件验算

图8为预埋件反力计算图,图9为预埋件弯矩计算图。由图8、9可知:上支点最大竖向剪力为773.3 kN,最大拉力为464.1 kN,最大弯矩为537.1 kN·m,下支点最大竖向剪力为740 kN,最大压力为439.4 kN,最大弯矩为189.3 kN·m。

图8 预埋件反力计算(单位:kN)

图9 预埋件弯矩计算(单位:kN·m)

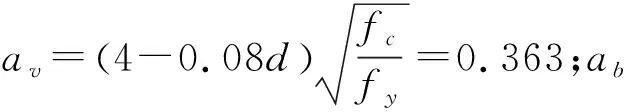

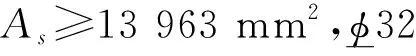

(1) 2I56a支架上支点预埋件计算

上支点预埋件主要承受竖向剪切力和轴向拉力作用,锚筋截面As取下列两式的最大者:

(1)

(2)

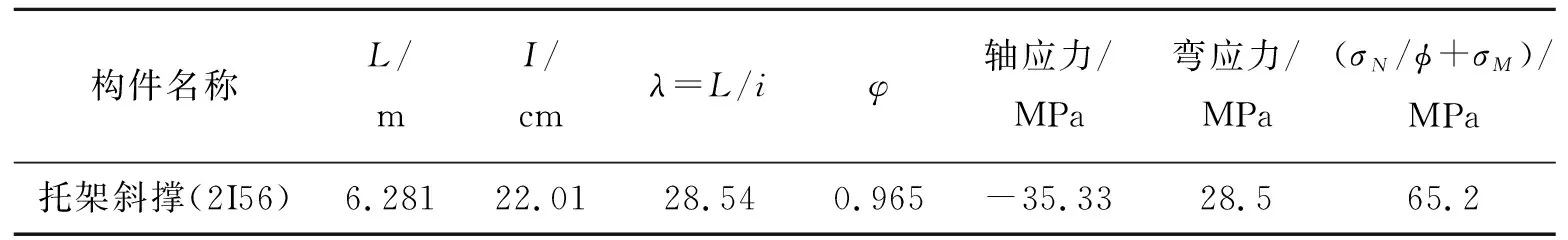

将各物理量取值代入式(1)、(2)得:

(2) 2I56a支架下支点预埋件计算

由前面的计算结果可知,下支点主要承受竖向剪切力、轴向压力及弯矩作用。

预埋件考虑了压、弯、剪作用,其锚筋总截面面积满足以下两式要求:

(3)

(4)

将各物理量取值代入式(3)、(4)得:

3.2.3 焊缝验算

(1)2I56a支架上支点锚板焊缝验算

为保证施工方便,2I56a上部托架与锚板支架焊缝只考虑两个外边侧的焊缝,不考虑两个内边侧的焊缝。各件连接均采用角焊缝,焊脚尺寸为10 mm。由于牛腿翼缘竖向刚度较差,一般不考虑承担剪力。同时为了与牛腿工字形截面的传力方式一致,可假定弯矩由牛腿翼缘与柱的连接焊缝承担,剪力由牛腿腹板与柱的连接焊缝承担。

翼缘采用对接焊缝,其受力为:

上翼缘焊缝应力为:

满足要求。

下翼缘焊缝应力为:

满足要求。

腹板采用两条角焊缝,承受剪力V,角焊缝焊角尺寸为hf,角焊缝应力为:

满足要求。

(2) 2I56a支架下支点锚板焊缝验算

翼缘采用对接焊缝,其受力为:

上翼缘焊缝应力为:

满足要求。

下翼缘焊缝应力为:

满足要求。

腹板采用两条角焊缝,承受剪力V,角焊缝焊角尺寸为hf,角焊缝应力:

满足要求。

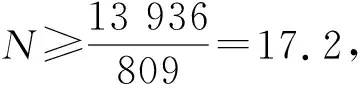

3.2.4 构件稳定性计算

对桁架各受压杆件进行轴压弯稳定性计算,模型计算结果如表1所示。表1结果表明:托架斜撑(2I56)轴压稳定性满足规范及设计要求。

表1 轴压弯稳定性参数计算结果

3.3 中端托架验算

3.3.1 强度与变形验算

0#块中端托架采用3组2HM588×300型钢通过预埋件焊接在墩身,2HM588×300型钢之间设置2I25平联。在实际施工过程中0#块中端托架受风面积较小,因此计算时仅验算工况1作用下的结构强度及刚度。

由计算结果可知:中端托架结构的最大组合应力和剪应力均出现在2HM588×300支架主梁上,分别为117.6、81.1 MPa,小于组合应力容许值215 MPa和剪应力容许值125 MPa,所以结构强度满足规范要求;结构的最大竖向变形为12.2 mm,出现在I56a横梁上,小于容许挠度14.75 mm,托架变形满足规范要求。

3.3.2 预埋件验算

图10为预埋件反力计算图,图11为预埋件弯矩计算图。

图10 预埋件反力计算(单位:kN)

图11 预埋件弯矩计算(单位:kN·m)

由图10、11可知:支点最大竖向剪力为1 023 kN,拉力580 kN,最大弯矩为462.4 kN·m。

3.3.3 焊缝验算

2HM588×300主梁与锚板支架焊缝考虑4条腹板焊缝。各件连接均采用角焊缝,焊脚尺寸为10 mm。

由于牛腿翼缘竖向刚度较差,一般不考虑承担剪力。同时为了与牛腿工字形截面的传力方式一致,可假定弯矩由牛腿翼缘与柱的连接焊缝承担,剪力由牛腿腹板与柱的连接焊缝承担。

翼缘采用对接焊缝,其受力为:

上翼缘焊缝应力为:

满足要求。

下翼缘焊缝应力为:

满足要求。

腹板采用两条角焊缝,承受剪力V,角焊缝焊角尺寸为hf,角焊缝应力为:

满足要求。

综上分析,韩江大桥主桥0#块施工采用此种三角牛腿托架结构安全可靠,可保证后续施工工序的顺利进行。

4 托架系统方案对比

除了韩江大桥主桥所采用的附墩三角牛腿托架以外,支架形式还有悬挑托架形式、落地支架形式以及无牛腿托架形式等。

(1) 悬挑托架系统。主要包括悬挑杆件、横纵分配梁和锚固系统等几部分,其在混凝土浇筑时力的传递路径可以简单概括为:从现浇混凝土传向混凝土模板,再传向方木,然后从纵向分配梁传向横向分配梁,再传向悬挑托架,最后传递到墩身。此种托架形式最明显的优点就是体积小,制作简单便捷,搭设速度快,材料可以重复使用,大大节约施工成本,但在其施工时易发生滑脱事故,不具有支撑较大荷载的能力。

(2) 落地支架形式。主要适用于高度处于20 m以下的0#块施工,顾名思义,此种形式一般直接采用钢管落地支架支撑,其最大的特点就是具有较强的施工可操作性,拼接难度较低,安全风险也较低。同时对于超高复杂结构的施工,需要全盘考虑后续施工的可行性等,此种支架系统能够有效避免后续施工中挂篮底篮无法安装的问题,但在荷载作用下,支架的变形相对较大,同时将耗费大量的材料。

(3) 无牛腿托架系统。主要包括耳墙、横梁、纵梁、分配梁以及卸载装置等几部分,其在混凝土浇筑时力的传递路径可以概括为:从现浇混凝土传递到混凝土模板,再通过分配梁传递到托架纵梁和横梁,最后通过端部的节点传递到耳墙上。这种托架系统最大的特点就是其最大承载力完全由纵梁的强度与刚度决定,可以大大提高材料的利用率,同时不存在墩柱预埋件,所以很大程度上减少了高空作业,从而提高施工安全性和施工效率。

(4) 附墩牛腿托架系统。此种托架系统通常是高度为20 m以上的0#块施工的首选,其中又以三角托架形式最为常见。此种托架系统在混凝土浇筑时力的传递路径可以概括为:从现浇混凝土传递到模板与分配梁,然后传递到托架的纵梁与横梁上,再通过端部节点将力传递到牛腿上,最后传递给下预埋件。相比于其他托架系统,附墩牛腿托架最明显的优点就是受力更加明确,托架在安装时具有较大的灵活性,适用范围广泛,同时能够支撑更大的荷载,间接地提高了施工安全性,并且相对较节省材料。

综合考虑了多种因素,所以韩江大桥主桥的0#块施工采用了附墩三角托架形式,并且通过上述验算,验证了此托架施工的安全性。

5 结论

依托韩江大桥对主梁0#块施工方法进行比较,得出如下结论:

(1) 对主桥0#块施工采用的附墩式三角牛腿托架体系设计进行探讨,通过有限元模型计算其不同工况的最大组合应力、剪应力以及最大变形,并进行了预埋件验算,满足规范要求,验证了其施工的安全性。

(2) 对不同的托架体系方案进行了优缺点对比,在悬挑托架、落地支架、无牛腿托架和附墩牛腿托架中,结合该桥特点,综合考虑,选择了附墩牛腿托架方案,验证了此工程托架施工方案选用的合理性。

(3) 阐述了此工程托架的具体施工流程以及施工注意事项,可为后续同类工程提供可靠的参考。

目前,韩江大桥主桥0#块已顺利施工完成,工程实践证明此托架方案合理安全。