新型高水材料封孔技术在新景公司的应用

李旭阳

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

煤矿瓦斯抽采的技术手段主要有钻井抽采、巷道抽采和钻孔抽采,其中钻孔抽采具有形式灵活、成本低、与生产可以同时进行等优点[1],因此钻孔抽采一直是煤矿瓦斯治理的基础手段,具有广泛的应用面。但是我国钻孔抽采质量较差,其中最主要的原因是封孔密封质量差。影响封孔密封质量好坏最核心的因素是封孔材料的使用[2]。现阶段,我国煤矿几乎都在使用水泥砂浆进行封孔。水泥砂浆凝结相对较慢且在凝结后期易开裂,严重影响瓦斯抽采质量。基于此,国内外专家学者研究出了一种新型高水材料进行封孔[3]。与传统水泥封孔注浆材料相比,高水注浆封孔材料具有高水灰比、凝结速度快、固结强度随时间发展变化较快、性能较稳定等特点,且具有一定的膨胀特性,因此将高水材料应用到封孔上可以大大提高瓦斯的抽采质量[4]。

阳煤集团新景公司在煤层预抽瓦斯存在封孔质量差、抽采效率低的问题,封孔失效等问题也频繁出现。针对以上问题,新景公司多次进行技术改革,但是改进效果不佳。由于高水材料在封孔方面具有较好的特性,因此新景公司在3218 工作面进行高水材料封孔技术研究,改变传统的封孔方法,来实现高浓度和高效率的抽采。

1 工程背景

施工地点为3218 辅助进风巷掘进工作面。3218 掘进工作面井下位于一采区北翼中部,东为3216 工作面(正采),南为3217 工作面(正掘),西为3220 工作面(未掘)。3218 辅助进风巷、回风巷设计1392 m,辅助进风巷已掘1070 m,回风巷已掘1260 m。本面南部为一倾向SW 的单斜构造,煤层倾角4°~10°;中部为宽缓背斜、向斜组合的褶皱构造,煤层倾角2°~6°;北部为一倾向SW 的单斜构造,煤层倾角3°~8°。在3218 辅助进风巷进行本煤层抽采钻孔目的是保护3218 回采工作面。

2 试验方案

在3218 辅助进风巷选取100 个本煤层预抽钻孔进行封孔试验,钻孔深度120 m,间距均为1.5 m。每10 个钻孔为一组,共计10 组,其中5 组采用“两堵一注”高水材料进行封孔,其余5 组采用原“两堵一注”水泥砂浆封孔工艺进行封孔。钻孔封孔深度均为9~17 m,抽采负压要求达到13 kPa。两种封孔工艺以组为单位交替施工。

由于合作方材料等原因,本次试验在3218 辅助进风巷选取10 个(280#~289#)本煤层预抽钻孔采用“两堵一注”高水材料工艺进行封孔,另选取相邻的10 个(290#~299#)钻孔采用“两堵一注”水泥砂浆工艺进行封孔,封孔完毕后连接抽采系统。

效果考察要求每日测定单孔抽采浓度,并以组为单位测定抽采负压、流量、浓度。根据抽采参数、封孔成本、抽采达标时间分析对比两种封孔工艺抽采效果。

3 封孔工艺原理

新型高水材料抽采钻孔封孔工艺主要原理是:通过注浆管向钻孔内注入高水材料,前囊袋和后囊袋首先被注入高水材料,当两个囊袋被注满后,继续注浆,注浆管的压力逐渐超过0.8 MPa 时,爆破阀破裂,两个囊袋之间的部分随即被注入高水材料,当返浆管回浆时,用铁丝将返浆管捆扎,直至压力表达到1 MPa 时,即可停止注浆。新型高水材料抽采钻孔封孔工艺示意图如图1。

图1 新型高水材料抽采钻孔封孔工艺示意图

注浆所用封孔剂为新型高水材料,材料由A、B 两种组分组成,与水按照8:5 和8:4 的比例混合。注浆泵采用双液注液泵,A、B 两种料分别调制,在双液注液泵的出浆口混合后注入,示意图如图2。

图2 注浆封孔系统示意图

4 抽采效果

4.1 抽采参数分析

6 月11 日封孔完毕,12 日测定试验孔和对照孔抽采浓度,见表1。根据浓度对比表可知,抽采初期,封孔材料未完全凝固,密封还达不到要求,抽采浓度都处于80%以下,平均浓度相差不大。

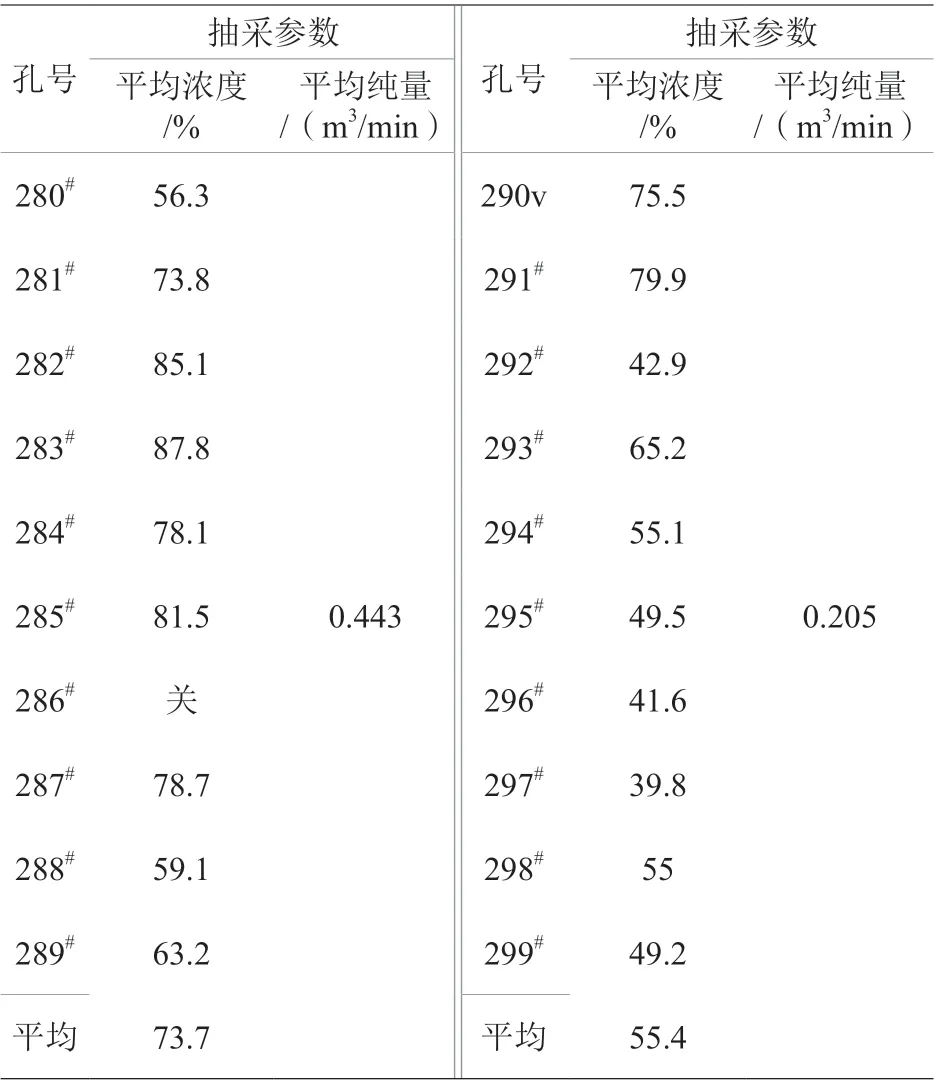

表1 6 月12 日抽采浓度对比表

从6 月12 日至9 月2 日的抽采数据来看,试验孔和对照孔的浓度变化趋势基本一致。通过数据对比,试验孔平均小组浓度为73.7%,对照孔为55.4%,试验孔是对照孔的1.3 倍。试验孔平均混合量0.590 m3/min,平均纯量为0.443 m3/min ,对照孔平均混合量0.560 m3/min,平均纯量为0.205 m3/min,试验孔小组纯量是对照孔的2.16 倍。瓦斯浓度对照曲线如图3。

表2 抽采情况对比表

图3 瓦斯浓度对照曲线

4.2 抽采达标时间

抽采达标时间可以按照下式计算:

T= [(W0-WCY)G]/Q

(1)依据高速公路的具体情况,在施工现场,制定相应的工序、要点,完成相应的观测工作,并且每一项观测任务都落实到个人。

式中:WCY为煤的残余瓦斯含量,7.5 m3/t;WO为煤的原始瓦斯含量, 16.591 6 m3/t;G为煤炭储量(控制煤量120 m),50 400 t;Q为日抽采纯量,试验孔日抽采纯量为5 097.6 m3,对照孔为2 360.8 m3。

计算得出,试验孔抽采达标时间为89 d;对照孔抽采达标时间为194 d。

试验孔的瓦斯抽采达标时间比对照孔瓦斯抽采达标时间提前105 d。

4.3 成本比较

高水材料封孔单孔成本2100 元,水泥砂浆封孔单孔成本1866 元。

高水材料4000 元/t,10 个试验钻孔共使用A、B 两种料0.25 t,高水材料单孔封孔费用4000×0.25/10=100 元/孔。整套封孔设备费用为2000 元/套,总计单孔成本为2100 元。

水泥砂浆封孔材料单价为1700 元/t,10 个对照钻孔共使用材料0.3 t,累计封孔材料费用1700×0.3/10=51 元/孔。整套封孔设备单价为1815元/套,总计单孔成本为1866 元。

5 结论

试验孔平均小组浓度为75%,对照孔为36.6%,试验孔是对照孔的1.3 倍。试验孔平均纯量为0.443 m3/min,对照孔平均纯量为0.205 m3/min,试验孔小组纯量是对照孔的约2.2 倍。

(2)抽采达标时间

试验孔抽采达标时间为89 d,对照孔抽采达标时间为194 d。试验孔的瓦斯抽采达标时间比对照孔瓦斯抽采达标时间提前105 d。

(3)成本对比

高水材料单孔封孔成本为2100 元,水泥砂浆单孔封孔成本为1866 元。高水材料单孔封孔费用比水泥砂浆封孔高234 元。

综合以上数据分析,高水材料封孔技术相对于传统的水泥砂浆封孔而言,具有抽采瓦斯浓度高、抽采达标时间短和成本低的特点。所以高水材料封孔技术对于钻孔抽采瓦斯有较好的应用前景。