哈尔乌素露天煤矿深孔爆破根底控制方法

高富强

(国家能源集团准能集团公司 哈尔乌素露天煤矿,内蒙古 鄂尔多斯 010300)

露天矿山穿孔爆破作业是露天开采环节的首要工序,露天矿场内的矿岩在采装前一般需要预先破碎[1-2],按照爆破类型爆破方法主要分为光面爆破、预裂爆破、深孔爆破、浅孔爆破等,按照爆破效果及装药量主要分为松动爆破和抛掷爆破[3]。大型露天煤矿尤其是采用单斗挖掘机作业的主要采用松动爆破,控制装药量使岩体进行预松碎,方便挖掘机采装,抛掷爆破炸药单耗较大,主要应用在抛掷倒堆工艺的露天矿中。哈尔乌素露天煤矿采用的是单斗卡车+地表半固定破碎站的组合工艺,煤岩台阶的主要爆破方法为松动爆破。露天矿山穿爆效果对其后各生产环节的设备安全和效率成本都有着直接的影响。矿岩破碎后不合格的大块需进行二次破碎,不仅提高了穿爆成本,还影响装车效率和安全[4-5]。而有用矿物的过度粉碎,则会影响产品质量,降低经济效益。另外,爆堆几何尺寸和形状也会对采装、运输等生产环节产生较大影响[6-7]。高荏翔[8]通过优化孔网参数和装药结构有效改善了磁海铁矿大块与根底问题;陈宽[9]针对酒钢西沟矿中深孔爆破根底问题,提出了合理炮孔超深、增大前排孔孔径及炮孔孔底装填重铵油炸药的措施;许垅清[10]则根据现场施工实际情况,从施工的角度提出了现场孔口、孔底起爆的对比试验,结果表明孔口起爆区域底板更为平整,根底情况得到有效控制。因此,爆破质量在露天矿山生产运营、成本控制和安全保障中至关重要。

1 露天矿爆破根底原因分析

哈尔乌素露天煤矿位于鄂尔多斯准格尔煤田,核定生产能力35 Mt/a,2017—2019 年均爆破岩石量8 134.31 万m3,消耗炸药31 979.67 t。根据哈尔乌素露天煤矿爆破过程中存在问题及现场勘查,现场存在爆破大块和根底,主要原因为岩石台阶内部软硬岩分布不均。

根据岩石破碎机理和爆破效果影响因素分析,深孔台阶爆破产生根底的原因是多方面的,结合现场勘查和工程经验,经分析研究得出根底产生的具体原因如下:

1)岩石较硬的情况下,前排孔底盘抵抗线过大,爆破时爆破漏斗作用产生的炸药能量到不了台阶根部,将会导致台阶根部产生根底。

2)炮孔装药过多,充填过小,充填质量差会导致炸药能量过早向上泄露,不利于底部岩石的破碎,炮孔装药过少,炸药能量不足,也易产生根底。

3)孔网参数不合理。由于穿孔和采场地质条件等因素的影响,使个别孔间距或排间距偏大。当孔间距偏大时,炮孔的间距远远大于最小抵抗线,此时2个炮孔裂隙区较远,爆炸产生的裂隙不能贯通,尤其在台阶底部水平上无裂隙形成,导致根底的形成;当排间距偏大时,爆破效果同前排抵抗线偏大时也易产生根底。

4)因炮孔含水。现场在装药过程中下部装空气间隔,致使装药重心上移,有效装药超深量不足,使台阶下部超过爆破漏斗作用范围。

2 爆破根底控制优化

2.1 加大超深,尤其保证含水孔超深部位装药

哈尔乌素露天煤矿岩石台阶爆破目前设计中采用超深为2 m,而当炮孔中含水时采用下部装空气间隔然后上部装铵油炸药,在此条件下,空气间隔器占用0.8 m 的超深而无法装药,致使实际有效超深降低。而炮孔中含水是由含水岩层渗入,并不是由孔口标高水汇入,并不能通过增加孔深实现降低孔内水位的效果。因此,这种情况下,为保证爆破质量,唯有将原含水孔“下部空气间隔上部装铵油炸药”调整为“下部含水部位装乳化炸药加空气间隔上部装铵油炸药”,这样能充分保证炮孔超深。同时,炮孔超深高度可以增加0.5~1 m,即将超深提高至2.5~3 m。含水炮孔装药结构调整示意图如图1。另一方面,在保证了下部装药重心以外,在台阶下部为硬岩条件下还应尽量控制使台阶坡底部分处于最下部药包的最小抵抗线范围以内,能充分保证在炸药能量释放前对底盘抵抗的作用时间和效果,克服前排根底。同时,在后排根底严重的情况下也应该适当增加后排炮孔超深。

图1 含水炮孔装药结构调整示意图

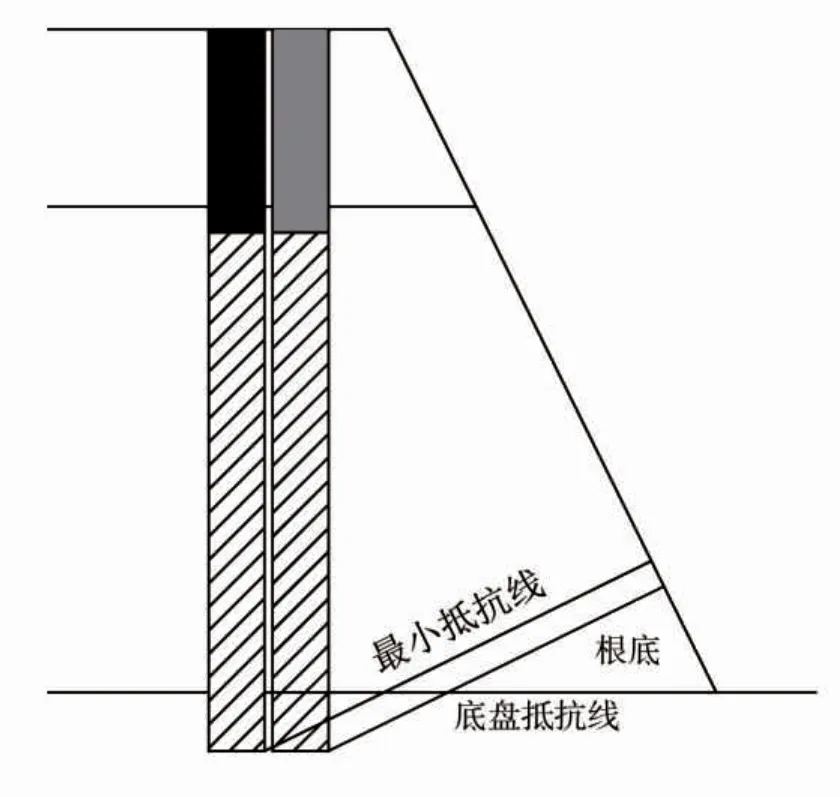

2.2 减小排距和底盘抵抗线

排距或底盘抵抗线过大也是产生根底的另一因素,因前排孔临空面为倾斜坡面,最低装药部位的最小抵抗线方向下方容易产生根底。如果在保证同等炮孔长度和装药长度的条件下,减小前排孔至坡面的距离,则产生根底的部位和剖面上根底面积会明显降低,因此,应在保证钻机作业安全所需的最低安全距离条件下,减小钻机至台阶坡顶线的距离。炮孔位置调整对应最小抵抗线方向示意图如图2。

图2 炮孔位置调整对应最小抵抗线方向示意图

另一方面,坚硬岩石间排距过大也是重要因素。因此,应针对易出现根底的爆区降低排距。

2.3 孔网参数调整方案

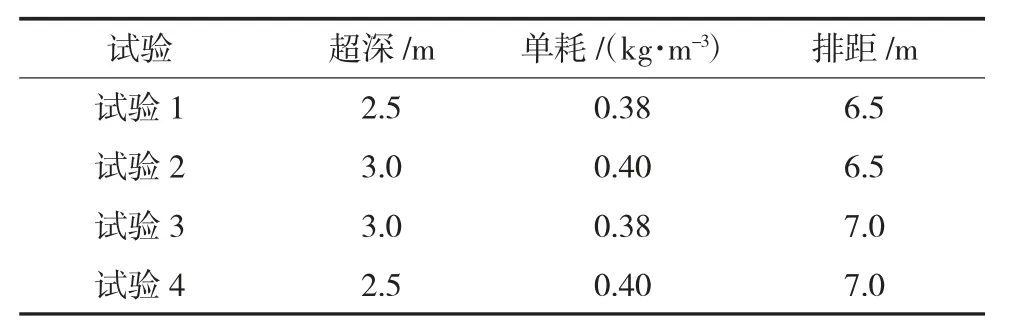

方案中主要涉及排距、单耗、超深的影响,从分析参数变化对爆破根底效果影响的角度出发进行方案设计。初步拟定设计排距减小和不变2 种情况、单耗不变和增大2 种情况、超深增大0.5 m 和增大1 m 2 种情况,按照正交试验设计原则,拟定的3 因素2 水平正交试验方案见表1。

表1 上软下硬台阶穿爆参数L4(23)正交试验方案

1)在增大超深0.5 m 且控制炸药单耗0.38 kg/m3(炸药密度850 kg/m3)不变的条件下,对下部硬岩产生根底情况进行排距和装药结构调整(排距减小、单耗不变,则单孔装药量降低),排距调整为6.5 m,装药结构改为间隔装药,孔径250 mm,孔深17.5 m,孔间距11 m,堵塞长度6.0 m,超深2.5 m,总装药高度11.5 m,台阶高度15 m,孔数80 个,预计爆破量858 00 m3。

2)在增大超深1 m,同时改变炸药单耗至0.40 kg/m3的条件下,对下部硬岩产生根底情况进行排距和装药结构调整,排距调整为6.5 m,装药结构改为间隔装药,孔径250 mm,孔深18 m,孔间距11 m,堵塞长度6.0 m,超深3 m,总装药高度12 m,台阶高度15 m,孔数80 个,预计爆破量85 800 m3。

3)在增大超深1 m 且控制炸药单耗0.38 kg/m3(炸药密度850 kg/m3)不变的条件下,对下部硬岩产生根底情况进行装药结构调整,装药结构改为间隔装药,孔径250 mm,孔深18 m,孔间距11 m,孔排距7 m,堵塞长度6.0 m,超深3 m,总装药高度12 m,台阶高度15 m,孔数80 个,预计爆破量92 400 m3。

4)在增大超深0.5 m,同时改变炸药单耗至0.40 kg/m3的条件下,对下部硬岩产生根底情况进行装药结构调整,装药结构改为间隔装药,孔径250 mm,孔深17.5 m,孔间距11 m,孔排距7 m,堵塞长度6.0 m,超深2.5 m,总装药高度12 m,台阶高度15 m,孔数80 个,预计爆破量92 400 m3。

出现根底面积与爆区面积比值定义为“根底率”,通过哈尔乌素露天煤矿现场实施以上4 种方案后,获得各方案对应根底发生率,并以此进行极差分析,确定最各参数对根底发生的影响排序,进而提出预优化方案。

2.4 提高填充密实度

炮孔填充密实程度会影响炮孔内气体封堵效果和有效作用程度,提高炮孔充填密实度能有效减小爆生气体泄露并提高孔内作用时间,对提高破碎效率及降低根底情况具有明显作用效果。现场填充仅采用炮孔填塞机夹取顶部炮孔岩粉1~2 次即完成炮孔填充,靠岩粉重力滑入孔中,受孔壁及空气影响填充密实度,尤其是炮孔内含水装完乳化炸药后孔内水从孔中反出情况下,岩粉受水的浮托力影响使填充密实度进一步减小。因此,建议在采用炮孔填塞机在进行炮孔填充时,采用竹竿伸入炮孔适当捣实。

3 参数优化结果

依据前述提出实施方案及质量提升措施,现场实施后统计的相应各方案效果见表2。

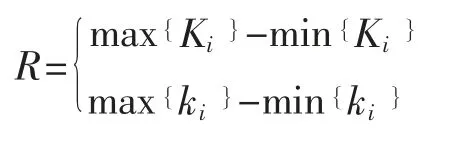

对各方案进行极差R 分析:

表2 上软下硬岩石台阶质量提升方案及效果统计表

式中:Ki为每个因素中各水平试验结果之和;ki每个因素中各个水平的平均效果。

爆破参数优化方案结果分析如表3,从表3 中可以看出极差越大,表示该列因素的数值在试验范围内的变化,会导致试验指标在数值上有更大的变化,所以极差最大的那一列,就是因素的水平对试验结果影响最大的因素,也就是最主要的因素。

表3 爆破参数优化方案结果分析

因素水平时效果影响趋势图如图3。

由图3 可知,随着炸药单耗的增加,对岩石的松碎效果变好,根底率逐渐降低;随着超深的增加,根底率在降低,效果较为明显;而缩小炮孔排距也有益于降低根底率。

因此,结合极差分析结果和趋势图可以看出,在试验范围内,最优方案为A2B2C1,即对应方案2:增加炸药单耗、加大超深和降低排距能够有效起到降低根底率的效果。

4 结语

1)分析了底部硬岩岩石台阶产生根底的主要原因,主要包括:前排孔底盘抵抗线过大、充填质量差导致炸药能量过早向上泄露、孔间距偏大及炮孔含水条件下底部装空气间隔致使装药重心上移。

图3 因素水平对效果影响趋势图

2)在充分考虑爆破效果关键影响因素的基础上,提出了基于炸药单耗、超深及排距的3 因素2 水平正交试验方案,通过现场实践后统计相关的实验结果,通过极差分析后表明根底范围明显区域增加炸药单耗至0.4 kg/m3、加大超深至3 m 和降低排距至6.5 m 能够有效起到降低根底率的效果。

3)当炮孔内含水条件下尽量采用乳化炸药,避免在浅水孔下部加空气间隔后装铵油炸药,如遇浅水孔则宜采用下部乳化-空气间隔-上部铵油炸药,能保证下部足够超深和能量利用。