基于GPS 的露天煤矿自动化生产管理系统

宋 洋

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

露天煤矿生产系统是一个多设备、多环节的系统,流程十分复杂。在需要大型卡车运输的露天矿中,卡车数量一般为几十台,有的煤矿甚至达到上百台。合理地调配和管理这些大型生产设备,是确保露天矿高效、低成本运行的关键。将自动化技术(即自动控制原理)应用于露天矿生产中,科学地调配管理和指挥生产,实现生产调配管理的自动化是露天煤矿的必然发展趋势。

王旭光[1]根据传统调度系统所存在的问题,引出了自动化调度指挥系统的作用及优势。白润才[2]等人通过研究煤矿自动化调度系统,开发出一套新的煤矿卡车调度系统。杨春红[3]利用互联网技术,实时监测露天煤矿生产现场的照明、噪音、温度、湿度等各项数据。高淑娟[4]等人将生产自动化调度系统运用到安家岭煤矿,对数据以数字的形式进行传输。吴凤东[5]等人研究并开发出自动化调度系统,可监测到电铲采装和车辆运行的全部过程。田宴铭[6]经过对自动化技术在煤矿生产中运用的分析,诠释了自动化技术在煤矿开采过程中的应用步骤。刘延安[7]等人研究了国外露天煤矿自动化生产系统的发展历史,如卡车调度模型的线性规划法。

1 自动化生产调度管理

自动化生产调度管理是一个包含了信息的采集、处理、传输,并生成一个决策的过程[8]。这是1 个周期过程,属于自动化管理系统的一部分,也是自动控制系统的一部分。该系统通过对设备的调度,使得各个设备得以长期高效化运营。运用最少量的作业设备,使产量达到原计划的要求,运用确定数量的作业设备,保证系统产量能够最大化。

露天煤矿的开采工艺过程十分复杂,需要多种不同的设备共同作业。要实现露天煤矿生产系统的自动化,必须解决各环节生产设备(挖掘机、运输卡车等)的实时定位问题。建立1 个基于GPS 的露天煤矿自动化生产管理系统,是实现生产管理自动化的最佳途径。

基于GPS 的露天矿的自动化生产管理系统,主要由4 部分组成,包括无线通讯GPS 系统、车载终端、总调度中心、设备软件。露天矿的GPS 自动化生产管理系统还可划分为6 个子系统,包括调度中心、无线通讯、车载终端、加油车视频监控、语音模式通讯、屏幕显示终端[9]。

1)无线通讯GPS 系统。无线通讯GPS 系统需要在卡车和电铲上安装定位器(发射GPS 信号对卡车进行定位)、电台(与调度中心进行网络通讯)、单片机(对采集来的数据进行分析与处理)等。

2)车载终端。车载终端的作用是方便工作人员了解现场的情况,由车载计算机和车载显示器2 部分组成。其中车载计算机具有数据储存和计算功能,车载显示器具有显示现场实时数据和车辆实时位置等功能。

3)总调度中心。调度中心软件由采集现场数据、分析现场数据、传递监测数据、显示现场状态、移动终端通讯、优化调度指令、发布调度指令、生成数据报表、安全故障排查等部分构成。

4)设备软件。收集从运输卡车和采煤电铲等部件检测到的实时数据,传递给总调度中心,结合实时数据,经分析计算出最优调度方案,发布调度指令,及时回传给卡车和电铲,控制二者的运行。并将运行状态通过显示器实时反馈给相关人员[10]。

2 露天煤矿生产调度理论及模型

露天煤矿生产调度理论指在满足一定的物理和经济约束下,确定煤矿的开采顺序,以实现经济效益的最大化[11]。建立1 个数学模型是解决露天矿生产调度问题的基本方法。可以实现问题转化,将确定煤矿开采顺序就转化为确定模型的开采顺序。

2.1 运输网络模型

1)网络模型的构成。将运输卡车的行进线路按属性划分为为不同的线段,不同的的行进线路经此简化,构成一个网络系统。网络模型的建立,需要确定每班计划中的装载位置和卸载位置,即收放点。将这些收放点看做新的节点,与行进路线的基本网络连接在一起,构成道路网络系统模型。接着按照最短路径的原则,根据每个采掘点物料的最终去向,确定模型中的最佳路径。

2)道路网络的建立。建立道路网络模型,一个基本网络是必不可少的。将运输卡车行进线路简化为道路网络,并给不同节点和线路赋予各自的编号。线路节点就是道路网络的节点,线路段就是道路网络的线段,线路长度就是加权值。道路网络包括线路节点和线路长度2 大元素。线路节点包含编号、位置、类型等属性,线路长度包含编号、长度、时间、类型、半径、坡度等属性[12]。

2.2 自动化调度准则

2.2.1 最小化准则

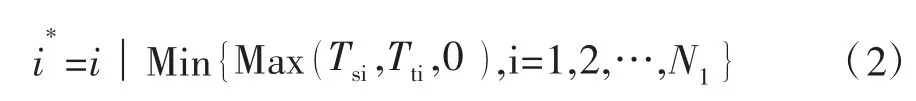

1)将待命卡车分配给可以最早装车的电铲,实现装车时间最小化。

式中:i*为电铲号;Tti为卡车到达第i 号电铲的时刻;Tsi为第i 号电铲将煤装完卡车的时刻;Nl为铲煤区域的电铲数。

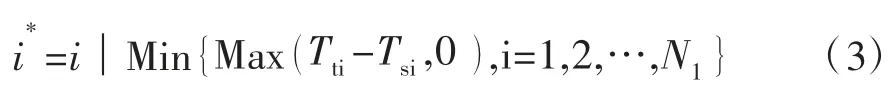

2)将待命卡车分配给等待时间最短的电铲,实现电铲等待时长最小化。

3)将待命卡车分配给等待时间最长的电铲,实现卡车等待时长最小化。

2.2.2 最优化准则

先进行以货流规划及路径优化,使货物运输路线更加合理。再用动态规划法,将卡车派往当时货运需求最大的地点[13]。

1)方差法。由一系列整数来确定电铲位置及产量,分别算出电铲等待时长和卡车等待时长,求二者的出方差和,取方差和最小值。

2)比率法。将待命卡车分配给实时完成的产量与计划完成的产量比率最小的那个电铲,实现生产效率最大化。

式中:x′i为第i 号电铲当前已完成的产量,t;xi为第i 号电铲计划完成的产量,t。

2.3 卡车调度动态规划模型

2.3.1 卡车调度算法的要求

1)按照运行时间和等待时间最短这一准则,得出最优解。以此调派卡车,并尽量选用货流规划模型中最优的行车路线,使产量最大化,使设备的生产效率最大化。

2)卡车调度算法应能对外界环境做出反应,具有根据实际情况随机应变的能力。根据比值方差最小化调度准则,建立卡车最优运行路径调度模型[14]。

2.3.2 实时低产线路的确定

低产线路即当前实际产量低于目标产量的线路。各线路上的规划产量完成程度用下式表示:

式中:i 为装载点;j 为卸载点;Rij为从i 点到j点这条路线的实际产量完成比率,%;qij为从i 点到j 点这一线路的当前实际产量,t;Qij为从i 点到j 点这一线路的目标产量,t。

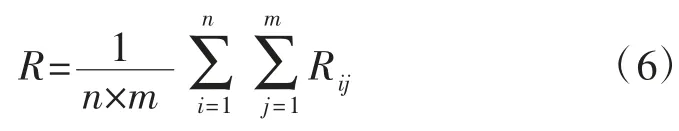

在确定低产路线时,需要确定一个目标值作为判断标准。可将产量的平均值作为目标值来评价各路线产量的完成程度,可如下表示:

式中:R 为产量完成比率的平均值,%;n 为装载点数;m 为卸载点数。

当前电铲线路的产量与目标值的偏差为:

式中:dij为电铲线路的产量与目标值的偏差度,%。

由此可以确定,dij<0 的线路被确定为低产线路,应分配卡车。反之dij≥0 的线路不是低产线路,则不需分配卡车。

2.3.3 电铲所需卡车数的确定

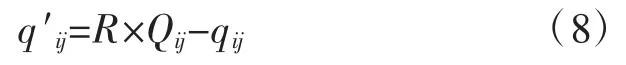

1)当前低产线路所需的吨位数应满足:

式中:q′ij为低产线路所需的吨位数,t。

2)低产线路所需卡车数目与卡车载重吨位有关,可选择载重量较大的卡车吨位为基本卡车吨位。则每个低产线路所需的卡车数为:

式中:Mij为该低产线路所需要的卡车数;c 为基本卡车的吨位,t。

所有低产线路所需要卡车总数可由下式确定:

式中:N 为所有低产线路所需要卡车总数;NCi第i 号电铲所需的卡车数。

2.3.4 可供分配卡车数

当前待命卡车数、位于卸载点等待卸载的卡车数、正在向卸载点行驶的卡车数三者之和即为可供分配卡车数。可供分配卡车数不应少于电铲所需的卡车数。

2.3.5 卡车分配准则

按照累计完成产量与目标产量的偏差最小这一准则,k 号卡车与电铲i 所需要的等待时间为:

式中:TQik为将k 号卡车分配给i 号电铲所需要的等待时长,s;tzi为电铲i 的装车时间的平均值,s;Ni为位于电铲i 的卡车数;n 为正在前往电铲i 的卡车数;tk为k 号卡车到达卸载点的行驶时长,位于卸载点的卡车tk=0 s;dj为卡车在卸载点j 处的等待时长,正在卸载的卡车dj=0 s;tj为卡车在卸载点j 的平均卸车时长,s;tij为卡车从卸载点j 到电铲i 预计的行驶时长,s。

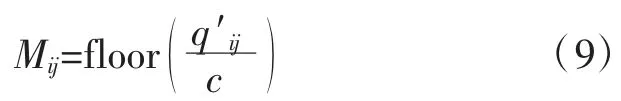

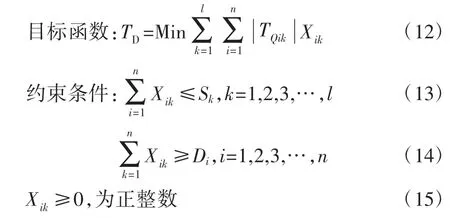

2.3.6 卡车优化调度模型

为实现卡车与电铲等待总时长最短这一目标,可建立如下模型,得到卡车调度最优解:

式中:TD为卡车电铲组合的等待总时长,s;TQik为k 号卡车与电铲i 所需要的等待时长,s;Xik为卡车k 与电铲i 的对应组合数,组;Sk为卡车k 号的供应量;Di为电铲i 号的当前的需车数;l 为可供卡车数;n 为需车电铲数。

因为Sk=1 辆且Di=0 辆,所以当卡车k 号已分配给电铲i 号时,Xik=1 组,否则Xik=0 组。

3 自动化生产管理系统的实际应用

1)生产调度系统的应用。1979 年,霍林河一号露天矿于开始建设,具有300 万t 生产能力的一期工程在1984 年投产。霍林河一号露天煤矿划分为南露天矿和北露天矿,南露天矿位于一号矿区南部,属于一个比较大型的煤矿。现考察自动化生产管理系统在霍林河南露天煤矿的实际应用。已经形成了1套完备的自动化生产调度管理模式,设备比较先进。生产管理系统具有对卡车的GPS 定位功能,实时检测设备数据,将数据传输送至电脑。电脑根据软件,通过显示器向工作人员发布信息,通过传输设备给卡车发送指令。若卡车、电铲等设备出现故障,通讯终端会及时向调度中心报告。

2)生产调度系统的作用。霍林河南露天煤矿的生产线上,一辆辆货运卡车根据电脑的调度,驶向系统为其分配的电铲。到达电铲位置处以后,进行煤矿装载、煤矿运输、煤矿卸载、返回电铲,形成生产周期。此生产系统一直处于高效运行之中,提高了卡车和电铲使用效率,使卡车排队时间最短,电铲待装时间最短。在此系统的运营下,霍林河南露天煤矿的生产周期有效缩短,煤矿产量有效提高。导致成本显著下降,效率显著提高,利润高度提升,为该矿带来了极高的收入与效益。

4 结语

1)设计出露天煤矿自动化生产调度管理系统。露天矿卡车自动化调度包括3 个部分:最佳路线的确定、车流规划、实时调度。

2)建立了卡车实时调度动态规划模型。在露天矿卡车自动化调度理论的基础上,根据露天煤矿的实际情况,合理的建立模型,在目标函数约束条件下,构建基于GPS 的自动化生产调度管理系统。

3)将自动化生产调度管理系统应用于霍林河南露天煤矿。该系统可以指导霍林河南露天煤矿的生产,使管理方式更加合理。提高装运卸等各个环节的效率,缩短运距,节约了生产时间,降低了运输成本,提高了企业收益。