激光熔敷在矿用车机架上的表面修复应用

汪 星,张再利

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213000)

矿用自卸车是指在露天场合为完成岩石土方运输与矿石运输等任务而使用的一种专业化车辆,主要用于露天矿山、港口码头、水利水电工地和交通基础设施等大型施工现场。由于载重量较大,道路状况复杂,在运行过程中,电动轮主机架受冲击载荷和交变力的影响,会发生微变形,电动轮主轴出现不同位置不同程度的开裂。主机架与其上配合运行的轴承一直存在相对位移的趋势,由于轴承内圈硬度较机架配合面硬度高,冲击变形会造成机架轴承档产生不同程度的变形和磨损。对已使用1~2 个大修期的减速器进行拆解、检测和分析发现,机架、轮毂、转轴等零件都有不程度的磨损,但电动轮部件的性能仍能满生产使用。因此,对机架、轮毂、转轴等零件磨损部位修复进行研究,完成损坏零件的再利用,即有现实的生产需求,也有可观的经济价值。

1 激光熔敷

1.1 激光熔覆定义

激光熔覆是一种表面改性技术,是以不同的添料方式在被熔覆基体表面上放置设计成分的涂层材料(金属或非金属),经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体成冶金结合的表面涂层,显著改善基层表面的耐磨、耐蚀、耐热、抗氧化及电气特性的工艺方法[1],从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的贵重元素。

1.2 激光熔覆特点

激光熔覆处理多使用大功率半导体激光,其特点是可产生大功率、高效率的激光震荡。由于聚焦技术的进步,可产生高能量密度以及质量优良的激光束,从而获得稳定的堆焊质量。激光具有高的能量密度,但与使用电弧和等离子等本身高温热源的堆焊不同,激光熔覆可将进入基材的热量控制到非常小的范围,即激光熔覆的堆焊热影响区非常狭窄,因此可将对基材的影响控制到最小程度,并且使基材过度熔融产生的合金成分稀释和热应力引起的变形最小化[2]。与传统堆焊、喷涂、电镀和气相沉积相比,激光熔覆具有熔覆热影响区小,涂层与基体结合好,工件变形小,工件易于实现自动化等特点。

1.3 激光熔覆材料

由于激光熔覆可以将高熔点材料熔覆在低熔点的基材表面,且材料的成分亦不受平衡冶金热力学限制,因而,所采用的激光熔覆材料的范围相当广泛,包括镍基、钴基、铁基合金、碳化物复合合金材料以及陶瓷材料等,其中合金材料和碳化物复合材料的激光熔覆较为成熟,并已获得实际应用。激光熔覆合金体系主要有铁基合金、镍基合金、钴基合金和金属陶瓷等。激光熔覆铁基合金适于要求局部耐磨且容易变形的零件,铁基合金深层的基材多用铸铁和低碳钢熔覆;镍基合金适于要求局部耐磨、耐热腐蚀及抗热疲劳的构件,所需的激光功率密度要比熔覆铁基合金的略高;钴基合金涂层适于要求耐磨、耐蚀和抗热疲劳的零件;陶瓷涂层在高温下有较高的强度,且热稳定性好,化学稳定性高,适用于耐磨、耐蚀、耐高温和抗氧化性的零件。这类材料具有优异的耐磨和耐蚀等性能,通常以粉末的形式使用,并采用火焰喷焊等方法熔覆,可获得表面光滑且与基材结合较好的熔覆层[3]。最先选用且研究最广的涂层材料是镍基,钴基,铁基自熔合金,基体材料有各种碳钢、不锈钢、工具钢、铸铁、铝合金、铜合金、钛合金等。这几种自熔合金与上述基体材料具有良好的润湿性,易获得稀释度低、与基体成为冶金结合的致密涂层。在此基础上,在自熔合金中加入各种高熔点的碳化物、氮化物、硼化物和氧化物陶瓷颗粒,形成了复合涂层,甚至纯陶瓷涂层,进行复合涂层或纯陶瓷涂层的激光熔覆,可获得各种优异的表面性能。不同激光熔覆材料的适用基材范围较广泛,如镍基涂层材料可用于碳钢,合金钢,铸铁及铝合金等的表面熔覆,但对于一定工作环境,某一基体而言,存在一最佳涂层合金。选用的2 种粉末JG-18 和Inconel-625分别属于铁基和镍基粉末,标记粉末a、粉末b。

2 待修复机架

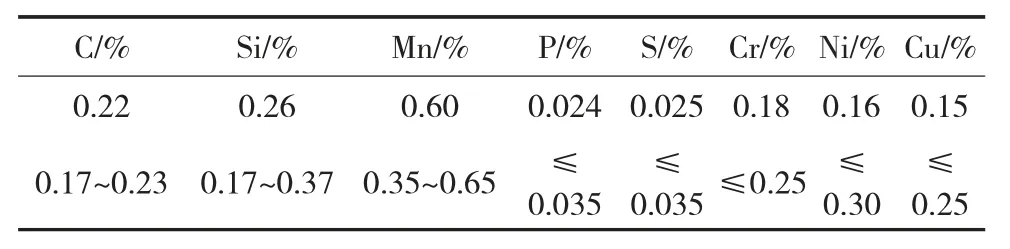

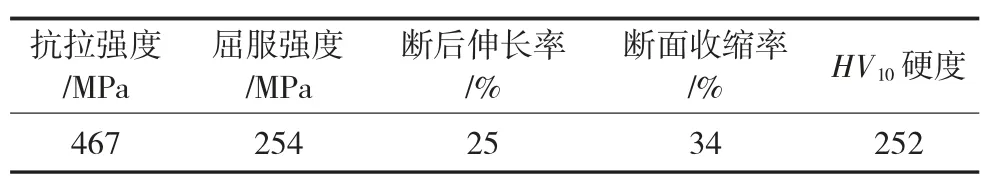

选取的待修复产品是市场上某吨位矿用自卸车电动轮机架。经过取样检测,基材为20 号钢,机架材质成分分析见表1。机架性能强度分析见表2。

表1 机架材质成分分析

表2 机架性能强度分析

3 熔敷工艺过程

开展激光熔覆之前,修复部位清理后需进行机械加工,去除疲劳层,遵循最小去除量原则,最大程度不损伤完好的基材部位。清理前,须做好周边部位防护工作,确保防护严密。机架轴径熔覆区域部位为新的机加工面,需进行尺寸检测、无损探伤和硬度检测。尺寸检测应径向和轴向多点检测,客观反映原始转态的圆柱度。通过检测的相关数据和满足使用的尺寸要求,定量确认最终熔覆内容和尺寸。

正式的熔覆工艺过程包括:

1)组装机架,对去除疲劳层后的待修复部位进行彻底清理,采用酒精除油,并用清洗溶剂清洗,确认无任何油渍与残留物方可。

2)选用专用激光熔覆合金粉末,其熔覆性能满足机架运行工况要求。熔覆材料需与母材相近,硬度与机架相近,严禁使用腐蚀性的或对设备和人体有损害的化学药品或金属粉末。

3)根据机架轴径熔覆区域的具体实际尺寸进行机器人编程,并校验程序的可靠性,采用同步送粉的方法进行熔覆。熔覆过程中,确认机架能够低速、均匀、连续转动,轴向不发生窜动。转速小于10 r/min,旋转时机架轴径跳动小于0.02 mm[4]。为避免分段熔覆产生的热输入不均匀和形位差异造成的厚度不均而导致的熔覆结构应力(不使用打补丁分段熔覆),采用沿圆周方向连续施工。控制轴径修复区域表面温度不高于室温50 ℃,确保最小程度的热影响及组织应力。按照已确定的轴径熔覆工艺参数,实施激光熔覆。轴向单层熔覆区域一次性完成,避免轴向搭接处接合强度不足的安全隐患[5]。

4)激光熔覆单层后必须进行打磨清理、冷却后着色探伤检测,合格后才能继续下一层熔覆。最后1层激光熔覆厚度高于基体面的尺寸必须符合使用要求,确保加工余量。熔覆结束后对表面的高点进行打磨处理,以便于精修加工。

5)整个熔覆熔覆过程实现了激光器运行、机器人程序、旋转动力驱动装置运行的闭环联动控制,确保了整个熔覆设计工艺的稳定可靠性,使熔覆质量得到了有效的保障。熔池实现了自动化监控,避免肉眼观察熔池的视觉误差导致误判。对熔覆后的机架进行再加工,加工的尺寸符合使用要求。修复部位进行探伤和检查,确认合格后方可投入使用。

4 熔覆后性能对比分析

1)硬度试验。熔覆层的厚度约4.5 mm,第1 层至第3 层为熔覆层粉末区域,第4 层至第5 层为试块表面区域。实物的硬度约25 HRC,试块a 和试块b 检测硬度值见表3,可知熔覆粉末a 和粉末b 都高于机架硬度,满足使用要求。

表3 试块a 和试块b 检测硬度值

2)弯曲试验。弯曲试验设备精度不低于1 级,按计量仪器设备检定规程检定合格,且在检定周期之内。弯曲直径选取2 倍的试样厚度,试验弯曲至熔敷层断裂试验随机停止[6]。试块a 和试块b 抗弯角度见表4,可知粉末b 熔覆的试块的抗弯能力明显优于粉末a 熔覆的试块。

表4 试块a 和试块b 抗弯角度

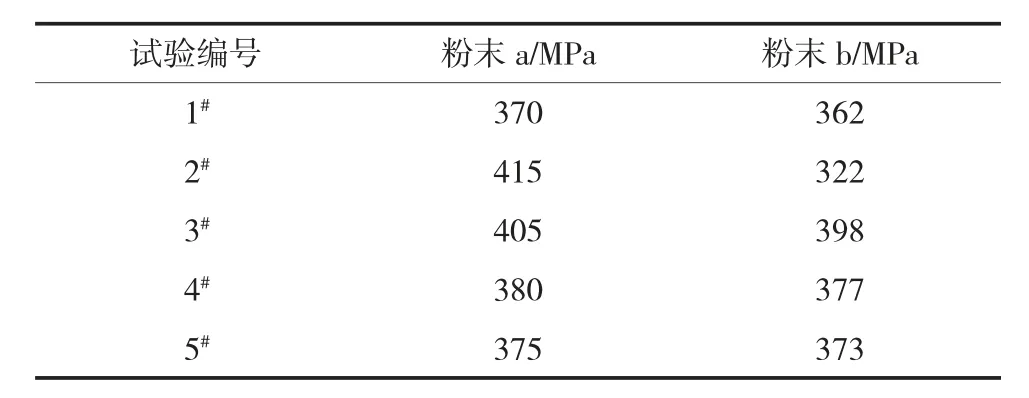

3)剪切试验。剪切试验在压力机或万能材料试验机上进行,设备精度不低于1 级,按计量仪器设备检定规程检定合格,且在检定周期之内。试验速率不大于0.1 kN/s,试块a 和试块b 剪切强度见表5。根据标准知20 号钢的抗剪强度约为246~328 MPa,可知熔覆材料与木材的结合力满足使用要求,熔覆材料与母体的结合较好。

表5 试块a 和试块b 剪切强度

4)金相。针对熔敷后的试块熔敷层以及过渡区的显微组织进行研究,发现熔敷层的晶粒均匀细小,多数晶粒呈现不规则的形状。沿着厚度方向过渡区组织从粗大逐渐细小,粉末a 和粉末b 熔覆后的的组织为铁素体和珠光体[7]。

5 结语

通过粉末a 和粉末b 熔覆后的试块硬度、弯曲、剪切和金相特性分析,可以发现相对于粉末a,粉末b 的弯曲强度更佳,硬度低但符合机架使用要求,韧性更佳。结合现场使用粉末b 对机架轴径熔覆区域的修复,得到了满足使用要求的机架,熔覆层与机架基体结合良好且表面成型良好,经过探伤,确认表面无裂纹、气孔等缺陷,满足使用力学指标,保证了机架熔覆区域的耐磨性能。